Los sistemas láser impulsan el futuro productivo

Todo empezó con un proyecto de gran envergadura: durante dos años, seis institutos de Aquisgrán, Jülich y Münster utilizaron un presupuesto de diez millones de euros para crear una infraestructura de futuro para nuevas tecnologías y conceptos de producción. Al ampliar la infraestructura de investigación ya existente en Renania del Norte-Westfalia, han creado las condiciones óptimas para que las empresas regionales investiguen y desarrollen baterías de la próxima generación.

Más productividad gracias al micromecanizado láser

Pulsar Photonics GmbH (60 empleados) de Herzogenrath, uno de los participantes en NextGenBat, está poniendo en práctica los trabajos preliminares del proyecto del Fondo Europeo de Desarrollo Regional (FEDER). Fundada en 2013, la spin-off del Instituto Fraunhofer de Tecnología Láser ILT es una de las FT 1000: empresas de más rápido crecimiento de Europa según Financial Times. Debe su éxito a su amplia experiencia en el campo del micromecanizado por láser. Este proveedor de gama completa desarrolla procesos y sistemas ópticos específicos para cada aplicación, y los integra en sistemas listos para la producción en serie y la industria para sus clientes. De este modo, la fuente láser, la óptica, la tecnología de sensores y el software pueden combinarse de forma óptima en un sistema personalizado para procesar cualquier material y componente con la máxima calidad posible de forma productiva y fiable. Los componentes ópticos y los sistemas para la conformación del haz y el procesamiento multihaz se desarrollan internamente, con lo que la velocidad de procesamiento puede aumentar enormemente.

En cuanto a la tecnología de baterías, la empresa cuenta con el apoyo de Patrick Gretzki desde el verano de 2020. Desde el principio, el físico ha participado en el proyecto NextGenBat de Fraunhofer ILT como jefe de equipo de Estructuración de Películas Finas. El instituto desarrolló un sistema rollo a rollo que seca y estructura electrodos para células de iones de litio con el fin de conseguir nuevas propiedades, como una mayor capacidad para aumentar la carga rápida. No se construyó a escala de laboratorio, sino como instalación a escala industrial para probar la producción de baterías en condiciones reales. Gretzki, director del Departamento de Componentes de Sistemas y Sistemas Ópticos, ayudó entonces a instalar y configurar la óptica: "Ahora nos beneficiamos de la experiencia adquirida en las consultas de clientes para la estructuración de componentes de gran superficie”.

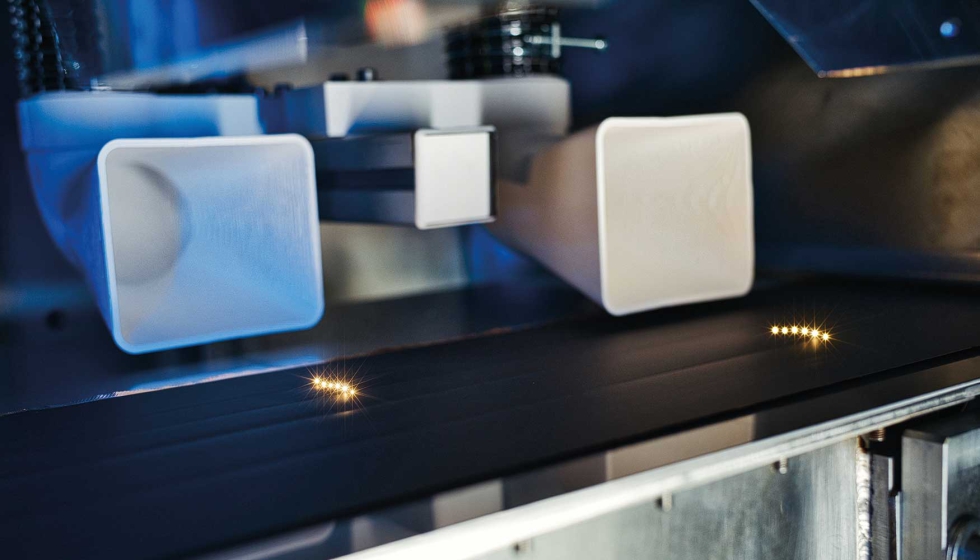

La óptica ‘MultiBeamMultiScanner’ desarrollada por Pulsar puede utilizarse para dividir la potencia del sistema láser en un gran número de haces parciales. El método ha demostrado ser especialmente útil para láseres de pulso ultracorto (UKP), cuya potencia sólo puede aumentarse de forma limitada en procesos de un solo haz, en parte porque la carga térmica de la pieza es demasiado elevada. El funcionamiento en paralelo de varios haces láser permite que cada haz parcial individual funcione con la máxima eficacia y, por tanto, procese la pieza de trabajo de forma muy productiva y prácticamente sin estrés térmico.

Interacción en infrarrojo y verde

La óptica de Herzogenrath divide la radiación láser infrarroja pulsada en 24 haces parciales que estructuran una banda de aproximadamente 300 milímetros de ancho de un ánodo de batería. A continuación, el módulo óptico puede utilizarse en un segundo paso del proceso con un láser verde para cortar las celdas individuales de la batería con un solo haz. El sistema desarrollado en Fraunhofer ILT demuestra la variedad de posibilidades de la microestructuración basada en láser para la producción de baterías.

Pero, ¿qué quieren los usuarios potenciales? “Por un lado, los clientes quieren ópticas fácilmente ajustables que necesiten poca calibración, estén optimizadas para una alta potencia láser y funcionen con estabilidad a largo plazo en entornos de producción”, explica Gretzki. “Por otro lado, se demandan escáneres que puedan sincronizarse con el software y el soporte de control adecuados para coordinar el procesamiento de varios campos de escaneado entre sí. O incluso, como en este caso, sincronizados con el movimiento de una cinta. La demanda de soluciones tan sofisticadas es cada vez mayor”.

Muchas consultas de clientes coinciden con los objetivos de desarrollo de Fraunhofer ILT en el proyecto NextGenBat: estructurar y funcionalizar superficies. Pulsar Photonics ya ha desarrollado aplicaciones especiales similares con láseres UKP en proyectos industriales. El Grupo Schunk, un grupo tecnológico internacional de Heuchelheim (cerca de Giessen), adquirió una participación mayoritaria en la empresa en 2021. Planean utilizar los conocimientos técnicos en micromecanizado láser con láseres UKP para aprovechar los efectos sinérgicos, por ejemplo, para producir pilas de combustible y baterías de flujo redox.

Objetivo para 2023: Listo para la producción en serie

Pocas tecnologías son realmente tecnologías del futuro. El procesamiento multihaz, en cambio, encierra un enorme potencial para optimizar los pasos de producción en términos de flexibilidad, digitalización y rentabilidad. Los campos de aplicación se encuentran en todo el ámbito de la microestructuración láser, el procesamiento paralelo de múltiples componentes o la paralelización general de procesos láser. “El módulo óptico del sistema rollo a rollo sirve como una especie de kit de construcción óptica”. El siguiente paso de la empresa es seguir avanzando en el procesamiento combinado multihaz para una aplicación industrial lista para la producción. “Seguimos buscando socios y aplicaciones para adaptar el concepto y validarlo en la producción continua. Imaginamos que en el futuro será posible escalar económicamente un gran número de procesos”, afirma Gretzki.

El proyecto NextGenBat fue financiado por el estado de Renania del Norte-Westfalia con recursos del Fondo Europeo de Desarrollo Regional (ANBest-EFRE).