Cómo evaluar el comportamiento a impacto de materiales para el desarrollo de componentes ligeros y seguros para vehículos

Daniel Casellas, director científico; David Frómeta y Sergi Parareda, investigadores de la Unidad de Materiales Metálicos y Cerámicos de Eurecat

24/05/2022Estos aceros AHSS y las aleaciones de aluminio son los materiales usados en la construcción de componentes de seguridad en los vehículos de serie actuales. Se estima que el 50% en peso de la carrocería de los vehículos corresponde a AHSS. Su alta resistencia mecánica permite reducir el espesor de la chapa a utilizar y, a su vez, ofrecer una elevada resistencia a impacto. Además, son materiales totalmente reciclables y con bajo contenido en ‘critical raw materials’, por lo que son poco sensibles a cambios geopolíticos. Por tanto, estos materiales seguirán teniendo un papel dominante en los próximos años en la construcción de componentes ligeros y de altas prestaciones mecánicas.

La resistencia a impacto es la propiedad fundamental en el diseño de componentes de seguridad en vehículos, tanto para proteger a sus ocupantes como a las baterías en vehículos eléctricos. Precisamente, en la construcción de vehículos eléctricos el peso es aún más importante, por lo que la elección de materiales que permitan conjugar ligereza estructural y resistencia a impacto sigue siendo uno de los retos para el desarrollo de nuevos vehículos.

Necesitamos materiales de altas prestaciones para construir vehículos ligeros y seguros. La nueva movilidad sigue requiriendo ‘crash resistant materials’

Para encontrar la solución óptima en componentes sometidos a impacto es preciso disponer de herramientas experimentales fiables y eficientes para evaluar el comportamiento de los distintos materiales. Precisamente, la resistencia a impacto es una de las propiedades más complejas de medir, y no se puede estimar a partir de ensayos de laboratorio convencionales. La resistencia a impacto se suele medir a escala de laboratorio mediante ensayos de impacto (axial o lateral) en los que la resistencia del material se evalúa en términos de la energía absorbida, la deformación y el nivel y tipo de agrietamiento. Estos ensayos son caros, complejos de interpretar y requieren de equipamiento especializado. Así pues, disponer de ensayos de laboratorio a pequeña escala, rápidos y eficientes, sería muy útil para los fabricantes de materiales para desarrollar microestructuras optimizadas y, además, permitiría a los fabricantes de piezas acortar la etapa de selección de materiales para construcción de componentes sometidos a impacto.

Es bien conocido que las propiedades obtenidas en ensayos de tracción, utilizados habitualmente en automoción para comprobar la calidad del material, tales como el límite elástico o el alargamiento a rotura, no permiten estimar la resistencia a impacto. Por ejemplo, se ha comprobado que aceros con baja ductilidad medida a tracción, como los caeros Complex Phase (CP), tienen una excelente resistencia a impacto, y por el contrario aceros Dual Phase (DP) con mayor ductilidad tienen peor comportamiento. Algunos trabajos sugieren ensayos de flexión a tres puntos (siguiendo la norma VDA 238-100) o que la reducción de la sección transversal en ensayos de tracción (Z-value) pueden ofrecer mejores predicciones del comportamiento a impacto. Sin embargo, estos parámetros por si solos no informan de la capacidad de absorción de energía en impacto. Se requiere de un ensayo que evalúe la propiedad del material que mejor describa la resistencia a impacto y, como se explica en el siguiente párrafo, ésta es la tenacidad de fractura.

Tenacidad de fractura: la propiedad que mejor representa el comportamiento a impacto. Pero, ¿cómo la medimos?

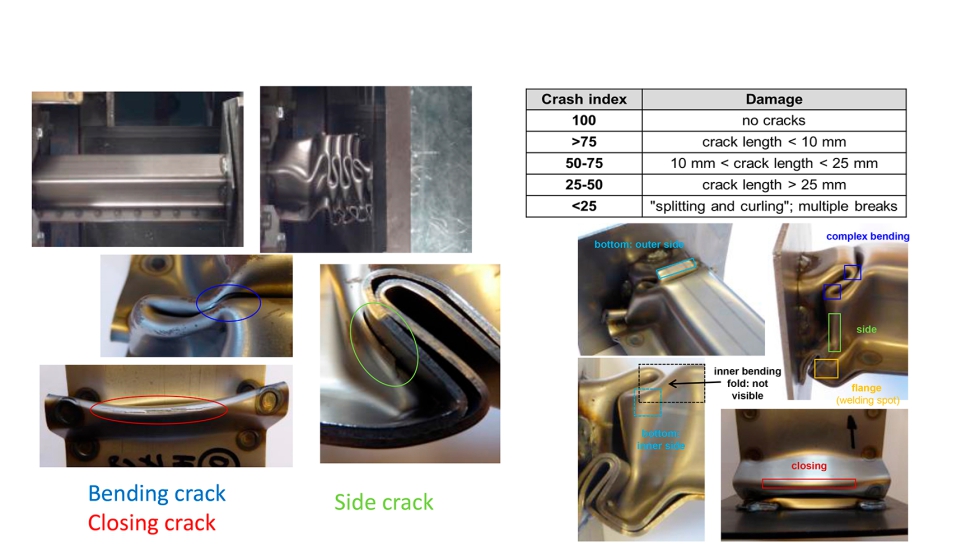

Los ensayos de impacto en cupones permiten obtener la energía absorbida a distintas velocidades. La resistencia al impacto se mide a partir del patrón de agrietamiento en estos cupones. Así, cuando no se observan grietas tras los ensayos se considera un ‘crash index’ (CI) de 100%, y cuando aparecen las primeras grietas este índice baja progresivamente. En la figura 1 se muestra la definición de CI. Teniendo en cuenta este comportamiento, es razonable pensar que la propiedad del material que controla la propagación de grietas, es decir, la tenacidad de fractura, sea útil para predecir el comportamiento a impacto. Hasta la fecha, no se había prestado mucha atención a esta propiedad en aplicaciones de automoción. De hecho, la elevada ductilidad de los aceros utilizados antes de la aplicación de los AHSS evitaba la aparición de grietas.

No es hasta la implementación extensiva de los AHSS, a partir de 2010, cuando surge el interés en esta propiedad. Sin embargo, la complejidad experimental de las metodologías de mecánica de la fractura elastoplástica requeridas para medir tenacidad en aceros y aluminios y la ausencia histórica de estándares adaptadas a las características de la chapa de 1-2 mm de espesor dificultan la adopción por parte de la industria de la tenacidad como propiedad relevante en diseño de vehículos. Esta problemática se trató con éxito en un proyecto con financiamiento europeo, ‘Tough-sheet’ (2015-2017), coordinado por Eurecat y con participación de un OEM y un acerista. Los resultados del proyecto permitieron concluir que la tenacidad de fractura en chapa delgada se puede medir mediante el método del trabajo esencial de fractura (EWF del inglés ‘essential work of fracture’) y que la tenacidad (representada por el parámetro we) es un excelente predictor de la resistencia a impacto en AHSS. Desde entonces, varios proyectos europeos que involucran OEM, TIER1, aceristas y fabricantes de aluminio, centros de investigación y entidades normalizadoras han tratado el uso de la tenacidad de fractura evaluada mediante el método EWF para describir el comportamiento de materiales de chapa de alta resistencia. Citar como más relevantes los proyectos FormPlanet (https://formplanet.eu/) y Crash&Tough and Toughsteel (https://toughsteel.eu/).

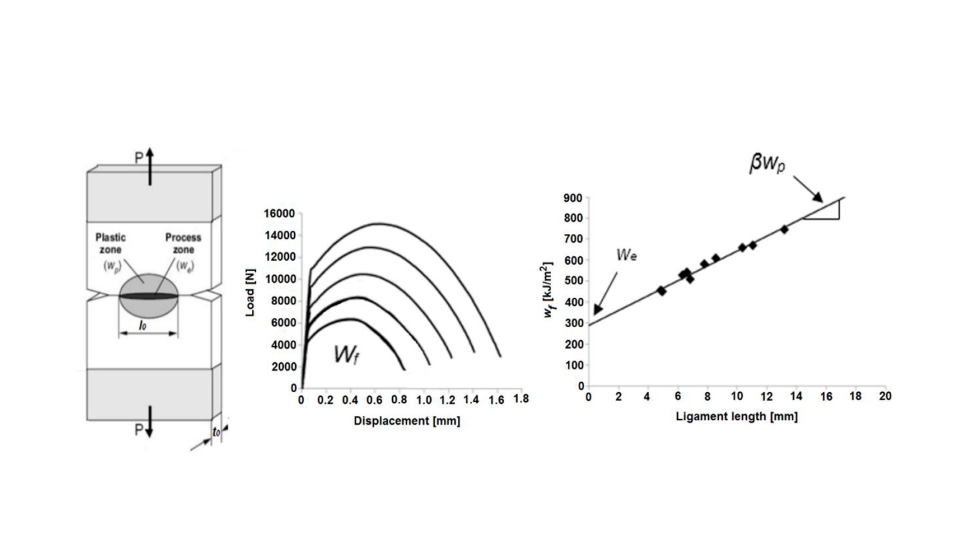

La evaluación del parámetro we es experimentalmente sencillo, solo requiere de una máquina de tracción y extensometría convencional. Se ensayan a tracción varias probetas tipo doble-entalladas DENT (‘Double Edge Notched Tension’) con distintos valores de ligamento (l0, distancia entre entallas), se grafica el trabajo de fractura específico (área debajo la curva dividida entre l0 y espesor) para cada ligamento y la ordenada en el origen es el valor de we (ver figura 2). El fundamento teórico del método se detalla en la referencia 1 y el protocolo de ensayo se describe en el documento de referencia ‘CEN Workshop Agreement (CWA) 17793: 2021: Test method for determination of the EWF of thin ductile metallic sheets’. Este documento se ha elaborado en colaboración con los organismos de normalización UNE y DIN, y empresas relevantes del sector del acero y de ensayo de materiales, como ArcelorMittal y ZwickRoell, y constituye un paso previo a la estandarización del procedimiento. En la referencia 2 se discute ampliamente la correlación entre we y los valores de integral-J y CTOD obtenidos por procedimientos estandarizados de mecánica de la fractura.

Se concluye que we es equivalente a JIC en aceros tipo DP, pero en cambio we representa mejor el comportamiento a fractura en aceros con gran resistencia al crecimiento de grietas, como los CP, precisamente los más indicados para aplicaciones de impacto. Hay que destacar que en la preparación de las probetas es fundamental que las entallas sean afiladas, lo que se consigue introduciendo grieta por fatiga, como en todos los métodos de mecánica de la fractura, o bien mediante un troquel especial (descrito en la referencia 3). El uso de grietas de fatiga supone una limitación experimental y alarga el tiempo de ensayo. En cambio, con el troquel especial se pueden preparar probetas de forma rápida y eficiente en menos de una hora. Así, el método es asequible, de fácil implementación y viable para evaluación rutinaria de tenacidad en laboratorios convencionales de control de calidad.

Figura 2. Esquema del procedimiento experimental para medir tenacidad de fractura en chapa delgada, a partir del parámetro we: (a) ensayo de tracción en probeta DENT. (b) Cálculo del trabajo total de fractura (Wf) para probetas con distintos ligamentos (l0). (c) Representación del trabajo de fractura específico wf (Wf/l0t, siendo t el espesor)

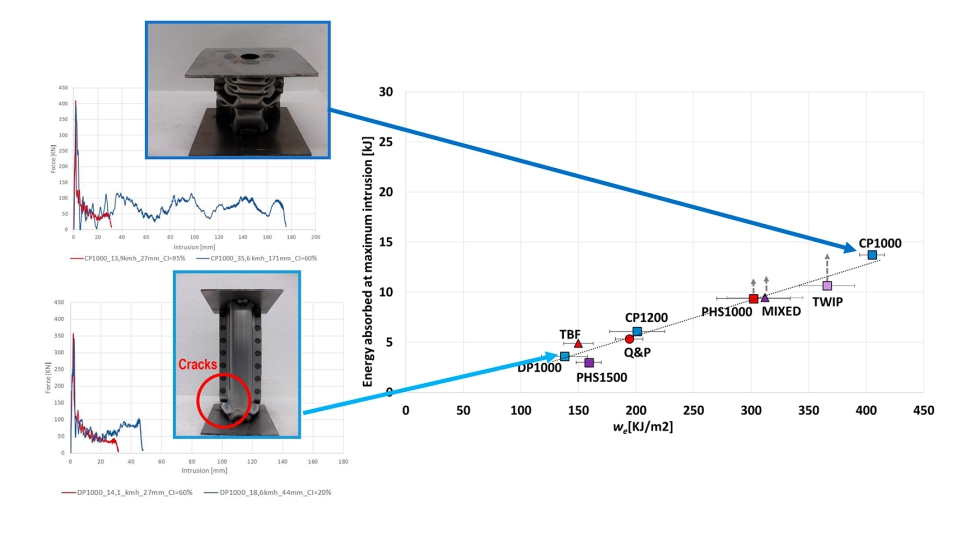

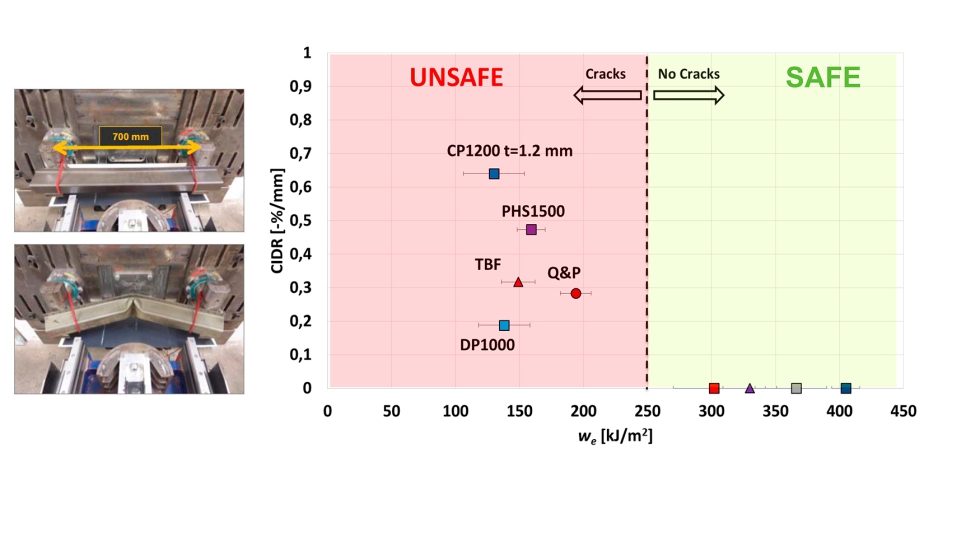

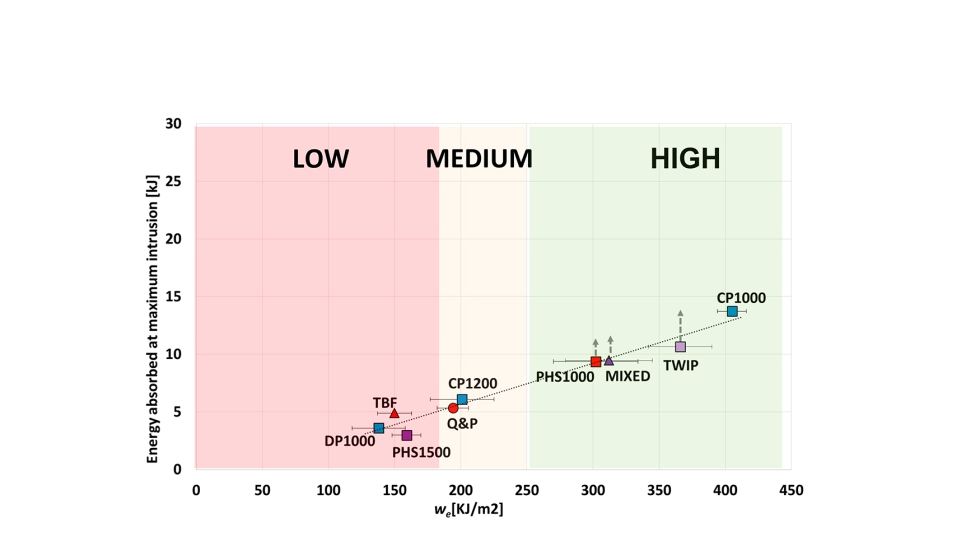

En la figura 3 se muestra la excelente correlación entre la tenacidad de fractura y la energía absorbida en ensayos de impacto axial para distintas familias de aceros AHSS. Se añaden dos casos particulares, el de máxima resistencia a impacto para el caso de estudio (CP1000) y el de menor (DP1000). El CP1000 muestra perfectamente los distintos plegados durante el ensayo, absorbiendo mucha energía, que se corresponde con una elevada tenacidad (we superior a 400 kJ/m²). En cambio, para el material DP1000, de menor tenacidad, se observa la aparición de grietas durante el ensayo que dan lugar a un pobre comportamiento a impacto. Para ensayos de impacto lateral o a flexión, también se observa una excelente correlación entre los materiales que presentan grietas tras el ensayo y, por tanto, muestran baja resistencia a impacto y la tenacidad. En la figura 4 se muestra estos resultados, en los que se puede definir un valor de we de 250 kJ/m² como el umbral para aparición de grietas en ensayos a flexión y que definen un buen comportamiento a impacto.

A partir de estos resultados se pueden definir 3 niveles de comportamiento a impacto para aceros AHSS en función del valor de tenacidad de fractura (ver figura 5). Estos niveles pueden ser útiles a los fabricantes de piezas para seleccionar materiales o proveedores de material. También pueden servir de referencia para fabricantes de acero para determinar cómo lo cambios en procesamiento del acero o tratamientos térmicos han afectado a la resistencia a impacto.

Figura 3. Correlación entre energía absorbida en ensayos de impacto axial y tenacidad de fractura, en términos de we para distintos grados de aceros AHSS.

Figura 4. Resultados de ensayos de impacto lateral o a flexión, en términos de aparición de grietas. Valores de we superior a 250 kJ/m2 corresponden con materiales que no muestran grietas tras el ensayo y por tanto tienen un buen comportamiento a impacto.

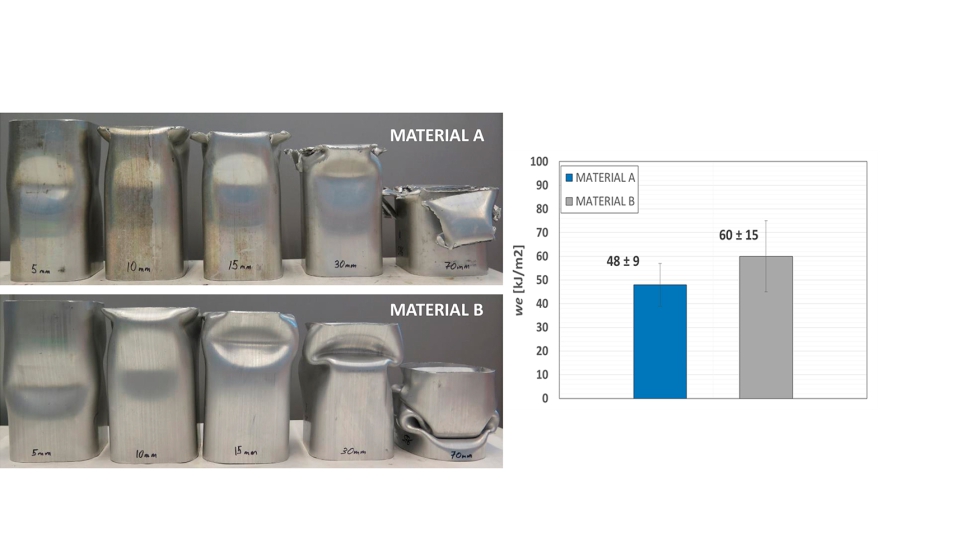

En aleaciones de aluminio el procedimiento sigue siendo válido y el parámetro we es igualmente eficaz para discriminar el comportamiento a impacto. La figura 6 muestra dos aleaciones de aluminio en desarrollo para protección de baterías con comportamientos muy distintos. El material A muestra múltiples fracturas y un valor de we inferior al del material B que muestra un buen comportamiento. Los niveles de tenacidad son obviamente inferiores al del acero.

La tenacidad a fractura como herramienta para el desarrollo de materiales resistentes a impacto

La tenacidad de fractura es la propiedad del material que mejor describe el comportamiento a impacto de materiales, especialmente cuando la aparición y crecimiento de grietas condiciona el comportamiento global. Este es el caso de los materiales utilizados actualmente para piezas de seguridad pasiva en vehículos, como los aceros AHSS. Por consiguiente, tanto en el desarrollo de nuevos materiales como en su selección por el fabricante de piezas, hay que considerar la tenacidad junto con la resistencia a tracción para obtener soluciones óptimas peso/rendimiento.

El método del trabajo esencial de fractura es sencillo experimentalmente y, con las herramientas adecuadas, puede ser considerado como un ensayo rutinario de control de calidad para discernir la calidad de la materia prima antes de los procesos de manufactura.

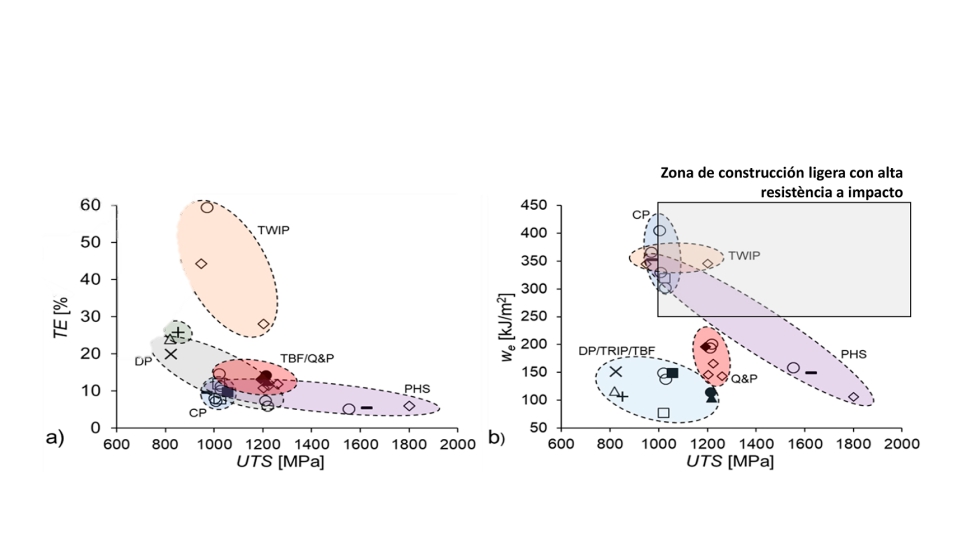

Tradicionalmente, se presentan las distintas familias de aceros AHSS en un gráfico de alargamiento a rotura frente a resistencia a tracción (UTS). Este gráfico se conoce por su forma como ‘banana plot’ (figura 7(a)) y es útil para seleccionar materiales en base a su ductilidad global (por ejemplo, para procesos de embutición). Pero no representa en absoluto una guía para la selección de materiales para resistencia a impacto. Para este fin, y en base a lo expuesto en este artículo los autores proponen un gráfico de tenacidad frente a resistencia a tracción, como muestra la figura 7(b). En esta figura se sombrea la zona que corresponde a valores altos de resistencia (UTS>1.000 MPa) y de resistencia a impacto (we >250 kJ/m²) donde deberían estar los materiales que permitan el desarrollo de nuevos componentes más ligeros y seguros que den respuesta a las continuas demandas de altas prestaciones y menor peso de la movilidad del presente y del futuro.

Referencias

[1] D. Frómeta, A. Lara, S. Molas, D. Casellas, J. Rehrl, C. Suppan, P. Larour, J. Calvo, On the correlation between fracture toughness and crash resistance of advanced high strength steels, Eng. Frac. Mech. 205 (2019) 319-332.

[2] D. Frómeta, S. Parareda, A. Lara, S. Molas, D. Casellas, P. Jonsén, J. Calvo. Identification of fracture toughness parameters to understand the fracture resistance of advanced high strength sheet steels. Eng. Frac. Mech. 229 (2020) 106949.

[3] D. Frómeta, A. Lara, S. Parareda, L. Grifé, D. Casellas, New tool to evaluate the fracture resistance of thin high strength metal sheets, IOP Conference Series: Materials Science and Engineering, 2020, 967(1), 012088.