La importancia de simular eficazmente la tribología de un proceso de estampación

El análisis tribológico de las superficies de estampación, tanto de los materiales como de las herramientas, es un desafío al que se enfrenta la industria de la automoción, desde los diseñadores hasta los fabricantes de piezas. Disponer de una información tribológica precisa puede ser la diferencia para incrementar notablemente la productividad. A través de un detallado estudio, la Universidad de Mondragón y AutoForm han realizado un análisis de la influencia de distintos sistemas tribológicos en los resultados de la estampación de varias piezas. Para definir estos sistemas se ha hecho uso de la herramienta TriboForm, un software de AutoForm que permite definir sistemas complejos en los que la fricción depende de múltiples factores.

La creación de un sistema tribológico detallado requiere una serie de ensayos para la obtención de todos los parámetros que influyen en la fricción de un proceso. Empezando por un ensayo de tracción para obtener las características mecánicas del material, posteriormente hay que medir la rugosidad de las superficies a nivel microscópico y realizar un ensayo de fricción. Para este último ensayo se utiliza una réplica del material de las herramientas y distintas probetas del material de estampación. Aplicando distintas presiones y velocidades se hace deslizar una probeta sobre la superficie de la réplica obteniendo de esta manera distintos valores para la fricción. El software de TriboForm permite conjugar toda esta información en un único modelo, de forma que los valores de fricción correspondientes sean aplicados cuando se produzcan las condiciones que los generan en la simulación.

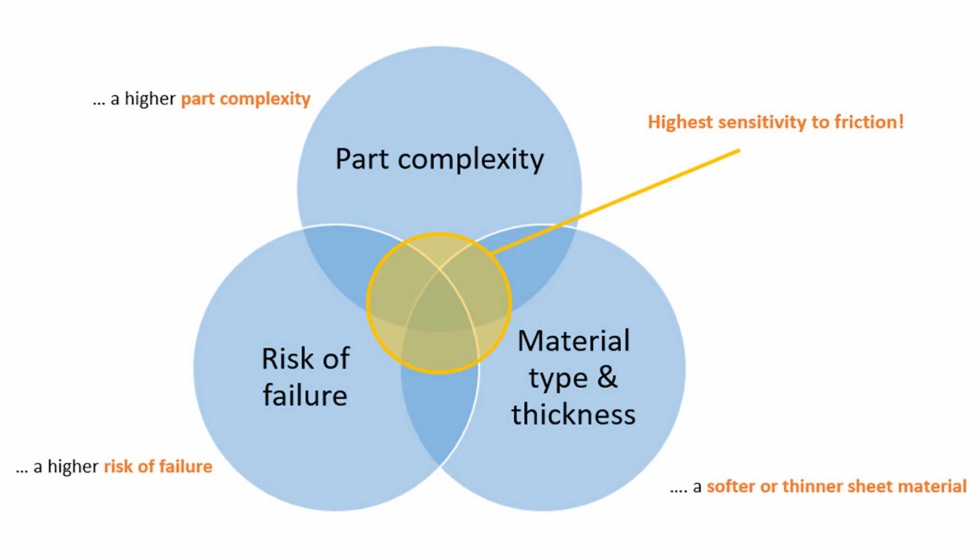

Antes de comenzar a realizar estos análisis para caracterizar un sistema tribológico y que conllevan tiempo y recursos, es recomendable analizar si el proceso que se está simulando muestra algún tipo de sensibilidad a la fricción. Por este motivo, TriboForm realizó un pormenorizado estudio en el que concluyó que son tres factores los que principalmente influyen en la sensibilidad a la fricción de un proceso, se trata de: la complejidad de la pieza, el riesgo de fallo y el tipo de material y su espesor.

Cuando se habla de la complejidad de la pieza, significa que las geometrías más grandes y con mayor número de detalle mostrarán una mayor sensibilidad a la fricción que las de menor tamaño. Otro de los factores estudiados fue el tipo de material, en este caso se vio que los materiales de alta resistencia muestran mucha menos sensibilidad que los que tienen unas características mecánicas inferiores. Finalmente, el elemento que demostró tener una mayor influencia es el riesgo de fallo. Esto quiere decir que en piezas cercanas a la rotura o en las que incluso se producen roturas es donde la fricción tiene una mayor influencia.

Cabe señalar también que no tienen por qué cumplirse los tres factores simultáneamente para que los procesos muestren sensibilidad a la fricción. De la misma manera, por el hecho de cumplir con uno de los factores no significa que se esté ante un proceso sensible a la fricción.

El trabajo propuesto por la Universidad de Mondragón no solo supone utilizar un sistema tribológico para un conjunto de herramientas y busca ir un paso más allá. Para ello, se propone utilizar distintos sistemas tribológicos para diferentes zonas de cada herramienta. Se sabe que los procesos de fabricación de las herramientas generan distintas rugosidades en su superficie, lo que lleva a tener distintas condiciones de fricción para las distintas zonas y por consiguiente existirán diferentes sistemas tribológicos conviviendo en una misma herramienta. Partiendo de esta premisa, el estudio intenta evaluar el efecto que tiene en una simulación la implementación de distintas condiciones de fricción en distintas áreas de una misma herramienta.

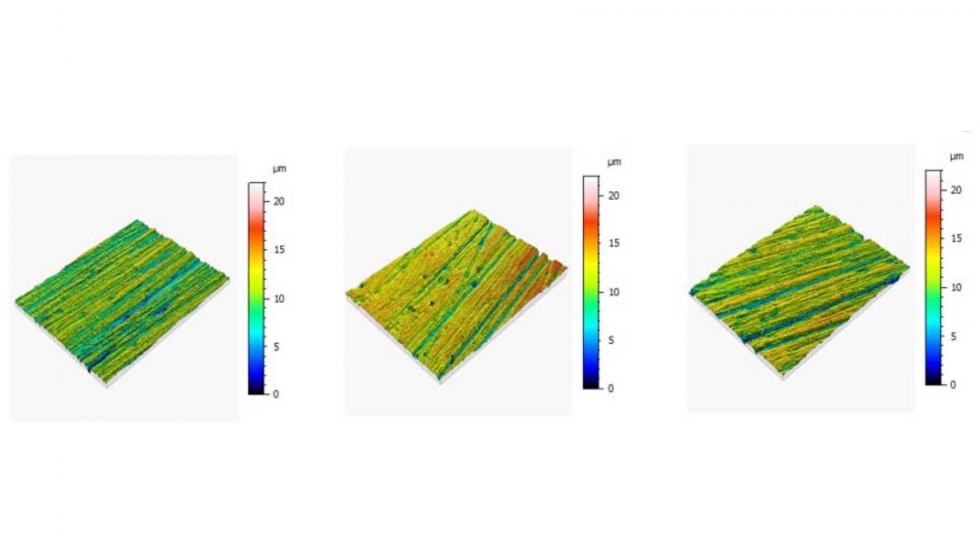

El primer paso fue la caracterización de los sistemas tribológicos. Para ello se utilizó una herramienta de referencia sobre la que se hicieron múltiples mediciones de la topografía de la superficie en muchos puntos de la herramienta con el objetivo de cuantificar la rugosidad superficial. Este tipo de mediciones se suelen realizar con unas resinas epoxi que tienen la capacidad de copiar las superficies a nivel microscópico. Posteriormente se hace una medición microscópica de la altura los picos y los valles de esa superficie.

Según la zona de la superficie de la herramienta se hizo una división en la que se consideraron diferentes zonas planas y varios radios. Esta consideración se hizo en base a las características geométricas de la superficie y el acabado que se obtiene por el proceso de fabricación de la superficie. Para cada zona superficial se hicieron suficientes mediciones para obtener una caracterización precisa de la topografía de la superficie. De entre todas las mediciones se obtuvo un valor medio de la rugosidad de cada zona que posteriormente sería utilizado para modelizar el sistema tribológico.

De cara al siguiente paso se hizo una selección de varias simulaciones de referencia con las que poder comparar y utilizar los datos de la información suministrada por la Universidad de Mondragón. La selección se hizo en base a los criterios que se utilizan para saber si una simulación mostrará sensibilidad a la fricción. Por ello se utilizaron simulaciones de geometría compleja, como pueden ser los refuerzos de puerta o las aletas. Los materiales empleados fueron aceros de baja resistencia y aluminios.

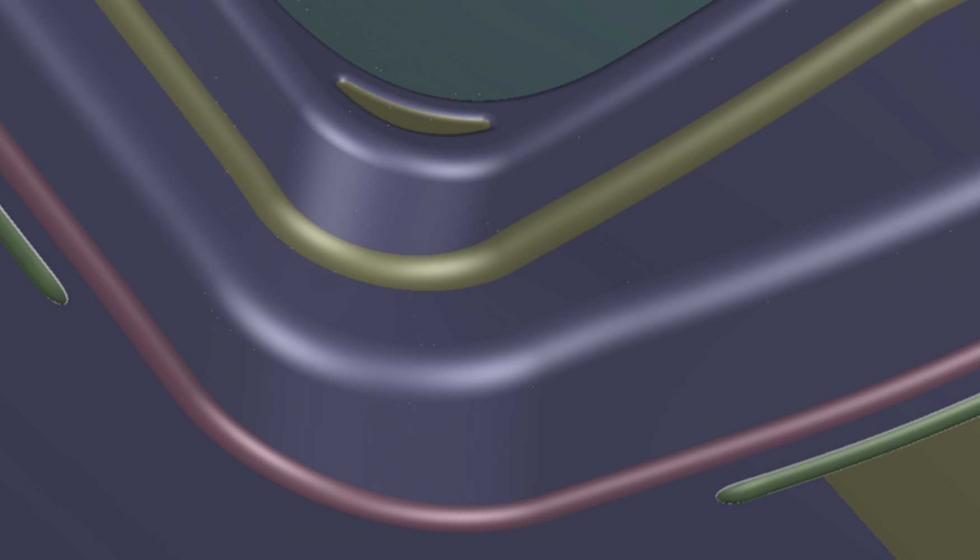

A continuación, se hizo una división de la geometría de las herramientas para poder asignar a cada zona el sistema tribológico más adecuado. Para poder utilizar sistemas tribológicos en la zona del freno, se han utilizado frenos geométricos en toda la simulación, ya que de esta manera se pueden seleccionar sus superficies y convertirlas en una herramienta independiente. En la figura 3 se muestra una parte de una de las herramientas en la que se pueden ver algunas de las zonas en las que se ha dividido. Cada uno de los colores muestra una zona diferente. Se puede apreciar con claridad la división que se ha realizado para diferenciar entre zonas de radio y zonas planas, así como la zona de los frenos.

Una vez llegados a este punto, se generaron los modelos de los sistemas tribológicos con el software de TriboForm. Para completar la información de las mediciones realizadas por la Universidad de Mondragón se utilizaron las librerías propias que incluye el programa. La generación de los sistemas tribológicos en TriboForm requiere introducir información relativa a la superficie de la chapa, el lubricante y la superficie de la herramienta. Para poder comparar los datos, se utilizó la librería de TriboForm para definir tanto el lubricante como los materiales y además para estos últimos se utilizó una rugosidad media. Con respecto a la superficie de las herramientas se utilizaron los valores experimentales. Por último, se exportaron los sistemas tribológicos para poder utilizarlos en las simulaciones de los procesos de estampación.

Por último, se realizaron las simulaciones de referencia seleccionados dentro de AutoForm combinándolo con los archivos de fricción provenientes de TriboForm. Ya que la operación de embutición es donde la influencia de la fricción es más importante, solamente se ha simulado esta para todos los casos seleccionados. Las condiciones de las simulaciones han sido las mismas en todos los casos, siempre con el objetivo de poder comparar los resultados obtenidos. Se han realizado varias simulaciones de cada uno de los ejemplos seleccionados para poder analizar la influencia del uso de distintos sistemas tribológicos en una misma operación frente a uno único o frente a un coeficiente de fricción constante.

Para calibrar la comparativa se hizo primero una simulación utilizando un coeficiente de fricción de 0,15 para los aceros y de 0,12 para el aluminio, y siguiendo las recomendaciones de AutoForm en términos de mallado cuando se utilizan frenos geométricos. Sobre la misma simulación se modificaron las condiciones de fricción y se utilizó un sistema tribológico de TriboForm para la herramienta completa. Después se utilizó la simulación en la que se habían dividido las herramientas en zonas y se simuló con un coeficiente de fricción constante en todas las zonas para comprobar que se obtenían los mismos resultados que con una única zona. A continuación, se repitió esta simulación con el mismo sistema tribológico utilizado anteriormente, pero para todas las zonas. Con esto se comprobó que los resultados no variaban, aunque se hiciesen modificaciones en las herramientas y así poder comparar con mayor fiabilidad los resultados entre utilizar una única herramienta y una herramienta dividida por zonas. Finalmente, se aplicaron en las simulaciones los sistemas tribológicos obtenidos a través de las mediciones realizadas por la Universidad de Mondragón a las distintas zonas de las herramientas.

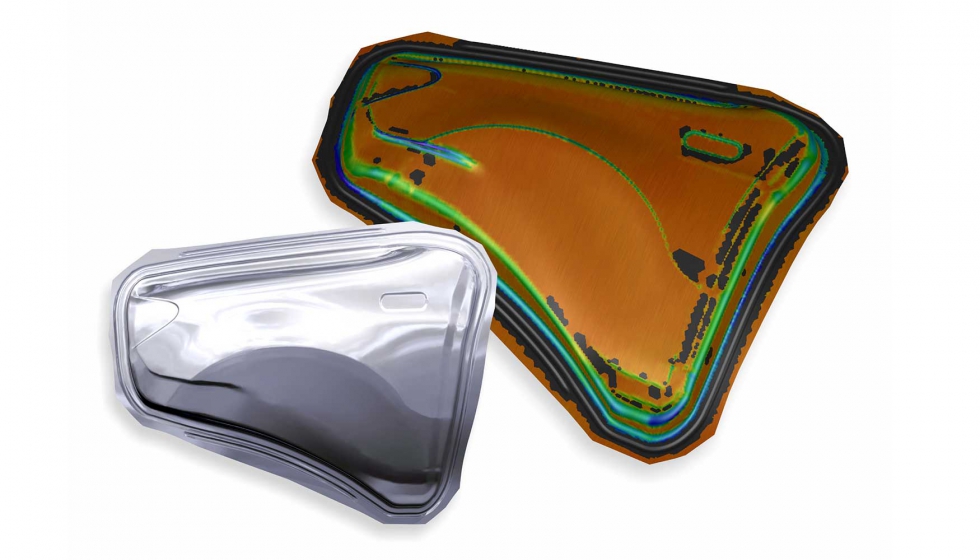

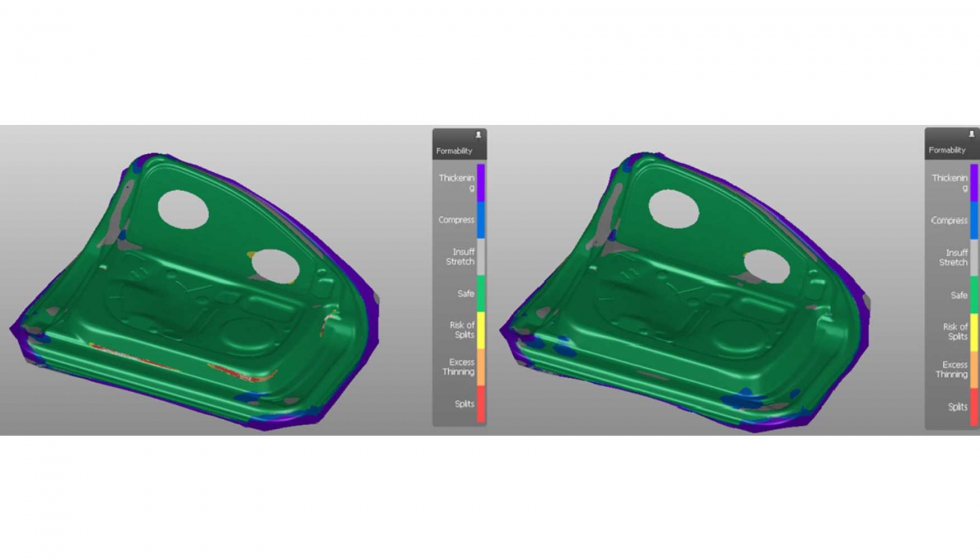

Finalmente se hizo una comparativa de los resultados obtenidos entre las simulaciones para estudiar el efecto de las consideraciones hechas por la Universidad de Mondragón y utilizar múltiples sistemas tribológicos en las herramientas de una misma operación. De forma general se pudo observar un cambio importante en el comportamiento de las simulaciones debido a que la influencia de la fricción es importante en ellas. Es además en el coeficiente de fricción donde se observan importantes diferencias entre simulaciones, ya que son los modelos más complejos los que permiten considerar que la fricción sea mayor en las zonas donde menos presión se aplica y que sea mucho menor en las zonas de alta presión, como pueden ser los radios. También es esta fricción variable la que provoca resultados como el que se observa en la Figura 5, en la que se puede ver la variable de resultado Formability para una de las simulaciones utilizadas. A la izquierda se muestra la simulación con un coeficiente de fricción constante y a la derecha el resultado de utilizar sistemas tribológicos con una fricción variable.

Después de este análisis se debe destacar la importancia de caracterizar correctamente los sistemas tribológicos en las simulaciones de estampación. Analizar en primer lugar qué elementos tendrán influencia en la fricción y hacer los ensayos necesarios en caso de ser necesarios. El software de TriboForm juega un papel principal ya que es la herramienta que permite llevar esa información de forma fiable a las simulaciones. Anticipar el comportamiento de un proceso de estampación puede ser determinante para conseguir una ratio de producción determinada o incluso que los costes estén dentro de los márgenes esperados.

La Universidad de Mondragón tiene una amplia experiencia en procesos de conformado adquirida mediante una continuada colaboración con empresas de transformación de chapa y forja a lo largo de las últimas décadas. Por un lado, la calidad científica de sus investigadores se encuentra avalada mediante ponencias internacionales, publicaciones en revista de prestigio y desarrollo de patentes. Sin embargo, la investigación que se realiza se caracteriza por su cercanía a la empresa y producto y a la practicidad de la misma.

AutoForm ofrece soluciones para matricerías y troquelerías durante toda la cadena de proceso y está reconocida como proveedor especializado en software para la factibilidad del producto, cálculo de costes de herramienta y material, diseño de matriz y mejora del proceso virtual.