El láser, una solución a tantos problemas…

Todo comenzó en mayo de 1960, con un punto rojo brillante. En un laboratorio de Malibú, el físico e ingeniero eléctrico Dr. Theodore H. Maiman experimentaba con un rubí sintético de varios centímetros de longitud. Este cristal en forma de varilla tenía un espejo de plata en cada extremo y estaba rodeado por una lámpara de xenón helicoidal. La intensa luz de esta lámpara hacía que la varilla brillara de color rosa, en términos físicos excitaba los átomos del cristal. Un pulso de luz rebotaba y palpitaba entre los espejos y dejaba el rubí rosado como un rayo de luz rojo brillante. Fue el primer rayo láser documentado oficialmente.

¿Rayos de la muerte?

En sus memorias, ‘How the Laser Happened’, el premio Nobel Charles Townes, otro pionero del láser, relata cómo la imaginación de los militares fue disparada desde el principio por el potencial destructivo del láser. Se hablaba de rayos mortales y de derribar cohetes en el espacio. Su cuñado y co-inventor, Arthur Schawlow, alentó esta idea demostrando en público cómo un láser podía ser utilizado para derribar globos de fiesta.

Tales ideas rápidamente llevaron a una expansión masiva de la investigación y el desarrollo, tanto en el Este como en el Oeste. Los EE UU pensaron que el láser podría ser “el mayor avance en el ámbito de las armas desde la bomba atómica” y destinaron millones de dólares a la investigación a partir de 1960. En Alemania, los presupuestos eran mucho más reducidos, pero también aquí el Ministerio Federal de Defensa pronto contó con el apoyo de la industria, en forma de empresas como Leitz y Telefunken. Sin embargo, pronto se hizo evidente que el uso principal del láser estaba en las áreas de medición y topografía. El desarrollo de los ‘rayos de la muerte’ para derribar cohetes nunca pasó de la fase de prueba.

Entre los primeros en llegar a la mesa estaban, por supuesto, las empresas establecidas de la industria óptica. A principios de los años 60, tanto Carl Zeiss de Oberkochen en la antigua Alemania Occidental como VEB Carl Zeiss de Jena en la antigua Alemania Oriental, iniciaron actividades de desarrollo, en parte a sus expensas. En 1962, el primer láser estaba en funcionamiento en Oberkochen, la VEB Carl Zeiss presentó un primer modelo de laboratorio de un telémetro basado en láser en 1965.

El trabajo en proyectos militares pronto se vio flanqueado por aplicaciones civiles, sobre todo en Alemania. Ya a mediados del decenio de 1960, la Academia de Arquitectura de la antigua República Democrática Alemana (Bauakademie der DDR) había introducido el uso de los láseres de construcción ―unos 20 en total― con el fin de realizar mediciones y levantamientos topográficos de alta precisión en la construcción de, por ejemplo, torres de televisión.

Placas de diseño de diamante perforadas con láser

Zeiss en Oberkochen desarrolló láseres de estado sólido de conmutación q con una potencia de salida máxima en el rango de los megavatios. Aunque no eran adecuados para el procesamiento de materiales, eran más que adecuados para fines de medición y estudio.

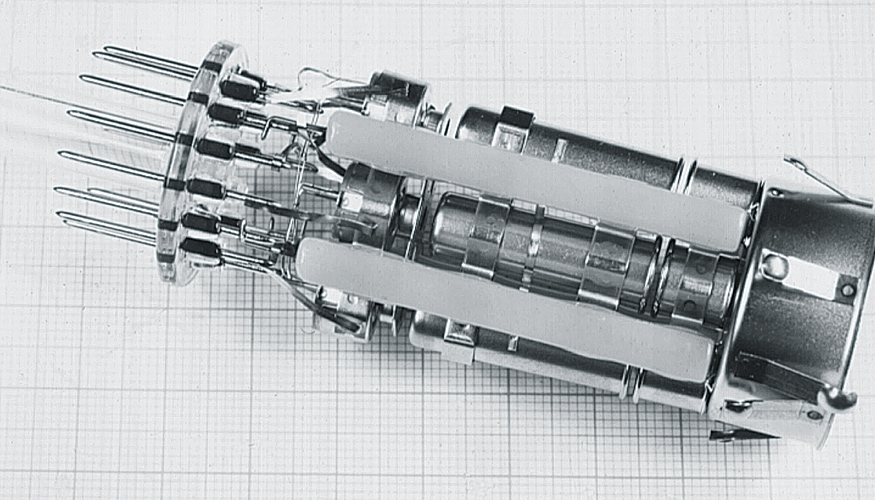

Por una casualidad del destino, fue un ingeniero de precisión quien preparó el camino para la primera aplicación industrial. El Dr. Paul Seiler, entonces un joven ingeniero de laboratorio, tuvo vía libre con el Dr. Siegfried Panzer, jefe del laboratorio de alta frecuencia, para trabajar en la tecnología láser. “Después de experimentos exploratorios con la óptica del microscopio, construimos un aparato con especificaciones de laboratorio”, recuerda Seiler, que ahora tiene 82 años. “Estábamos en un territorio inexplorado, no sólo la tecnología láser era nueva, sino también la óptica y la fuente de alimentación con descarga de condensador”. Pero el trabajo valió la pena, ya que Zeiss pudo vender el dispositivo de laboratorio a, por ejemplo, el fabricante de bombillas de luz Osram, que lo utilizó para perforar placas de dibujo de diamantes.

La soldadura láser reemplaza el proceso de unión tradicional

Para Seiler, el paso decisivo vino con otro cliente, Carl Haas de Schramberg en el suroeste de Alemania. El especialista en ingeniería de precisión buscaba un proceso de soldadura con el que sujetar el muelle de pelo a la rueda de equilibrio en los relojes mecánicos. Seiler desarrolló un sistema de laboratorio que funcionó tan bien en las pruebas de soldadura que Haas le ofreció un trabajo. Eso fue en 1971. Seiler sintió que estaba arando un surco solitario en Zeiss, así que se mudó a Haas en Schramberg, donde él y un pequeño equipo desarrollaron un láser de estado sólido adecuado para fines industriales. Este láser reemplazó entonces el proceso tradicional de pegado de los muelles, que llevaba diez veces más tiempo. El último avance para Seiler y su equipo siguió a finales de la década de 1970, cuando la tecnología láser allanó el camino para la producción automatizada de piezas soldadas para los tubos de rayos catódicos en el recientemente desarrollado televisor en color. Más tarde Seiler fue nombrado director gerente de la entonces independiente empresa Haas Laser GmbH, que pasó a formar parte del Grupo Trumpf en 1992.

Láseres de gas contra láseres de estado sólido

En Trumpf la tecnología láser era el centro de atención de un joven directivo, Berthold Leibinger. Inicialmente ingeniero de diseño en Trumpf y luego, a partir de 1966, director técnico, voló a los EE UU en 1978 y visitó varios fabricantes de láser. Nada de lo que vio era adecuado para la industria, pero compró su primer láser de CO2. Al final de un año de intenso trabajo de desarrollo, presentó su primera máquina industrial de corte por láser.

Los ingenieros estaban intrigados por las diferencias entre los láseres de gas y los de estado sólido. “El láser de CO2 fue en realidad el primer láser capaz de ofrecer una alta potencia de salida en funcionamiento de onda continua”, explica Christian Schmitz, director ejecutivo de tecnología láser de Trumpf, “mientras que el láser de estado sólido tenía una alta potencia de salida en funcionamiento por impulsos, lo que lo hacía ideal para aplicar soldaduras por puntos en componentes electrónicos”. Pero durante los próximos 20 años, el corte y la soldadura de piezas de chapa metálica seguiría siendo el coto privado del láser de CO2. Sólo a principios del nuevo siglo, con el desarrollo de los cada vez más eficientes láseres de diodo, la tecnología de estado sólido tuvo su avance.

Luz a medida con un amplio rango de longitudes de onda

La década de 1980 trajo una nueva generación de científicos y una serie de nuevos institutos de investigación. Uno de estos próximos investigadores fue Reinhart Poprawe. Inspirado por una gira por el Laboratorio Nacional Lawrence Livermore en California, continuó estudiando y completando un doctorado con el profesor Gerd Herziger en la Universidad Técnica de Darmstadt. En 1985, él y Herziger fundaron el Instituto Fraunhofer de Tecnología Láser ILT en Aquisgrán. En ese momento, Poprawe era director gerente de Thyssen Laser Technik GmbH, que se estaba haciendo un nombre con el desarrollo de las primeras máquinas de corte por láser a escala industrial para chapas gruesas y la siguiente generación de chapas a medida para la industria automotriz. Después de un par de años más, sin embargo, pasó a ser director de Fraunhofer ILT.

En Fraunhofer ILT, Poprawe pudo ser testigo de cómo la tecnología láser, en variaciones siempre nuevas, se estableció progresivamente en la industria manufacturera. Mirando hacia atrás, señala algunos puntos destacados: el desarrollo del láser de pulso ultracorto, del láser InnoSlab y, por último, pero no menos importante, del concepto de ‘luz a medida’, una tecnología láser que proporciona luz perfectamente adaptada a las aplicaciones individuales.

Fabricación aditiva: el largo camino hacia la aplicación industrial

Después de la euforia de los primeros años, la tecnología láser tuvo que demostrar que podía superar los procesos convencionales en cuanto a calidad y coste. El advenimiento de la fabricación aditiva de piezas metálicas ofrece un buen ejemplo de cómo las tecnologías rivales lucharon por la supremacía. Según Schmitz, Trumpf “participó en la invención” de esta tecnología. Fue en 2004/05 cuando Trumpf lanzó sus primeras máquinas de deposición de metal por láser (LMD). “Más o menos en la misma época salieron al mercado las primeras fresadoras de cinco ejes realmente rápidas”, recuerda Schmitz. “Y con la fabricación aditiva, las piezas siempre necesitaban un poco de acabado. Así que la gente pensó que era mejor fresarlas a partir de una sola pieza de material.” Mientras continuaba el desarrollo de la LMD, Trumpf suspendió su trabajo sobre la fusión de metales por láser (LMF). La producción de la Trumaform, la primera máquina LMF de Trumpf, se interrumpió y sólo se reinició de nuevo en 2013/14, en cooperación con la empresa italiana Sisma.

Entonces se desarrolló en Aquisgrán una nueva idea que cambiaría las cosas: la deposición extrema de material por láser de alta velocidad, un proceso también conocido con el acrónimo alemán EHLA. Fue desarrollado y patentado en el Fraunhofer ILT en cooperación con la Cátedra de Producción Aditiva Digital (DAP) de la Universidad RWTH de Aquisgrán. Esto aumentó las velocidades de deposición de 2 metros, como máximo, a varios cientos de metros por minuto. Tras una estrecha colaboración con la empresa de ingeniería holandesa Hornet Laser Cladding y con ACunity, una empresa derivada de la Fraunhofer ILT, la tecnología del EHLA se puso en marcha para la producción industrial en todo el mundo. El pionero del láser Trumpf también quedó impresionado por las rápidas velocidades de recubrimiento que permite la tecnología EHLA y en 2017 inició la producción de su exitosa gama de máquinas TruLaser Cell EHLA para el procesamiento de componentes de diferentes tamaños. Actualmente, la idea se está extendiendo a los procesos reales en 3D.

Después de 20 años de altibajos, los procesos de fabricación aditiva basados en láser han logrado finalmente el avance del mercado.

Los láseres en la industria

Una de las razones del éxito de la tecnología láser, especialmente en Alemania, ha sido la estrecha cooperación entre la industria y la investigación. Esto no fue automáticamente el caso. De hecho, requirió un gran compromiso de ambas partes, tanto de las empresas como de las universidades. Esto condujo a la creación, con el apoyo del gobierno federal y estatal, de una serie de nuevos institutos a partir de 1977, en Bremen, Aquisgrán, Berlín, Stuttgart y Hannover. Cada uno de estos nuevos institutos tiene su propia historia que contar - como los que se crearon en la otra parte de Alemania en Berlín Oriental, Jena, Dresden o Mittweida. En todos ellos, una fértil combinación de teoría y práctica ha dado lugar a una gran cantidad de empresas en el campo de la tecnología láser.

En este enlace puede accederse a la segunda parte del trabajo dedicada al futuro de la tecnología láser.