Schunk Präzisionswerkzeuge invierte en su segunda ANCA MX7 expandiendo así su eficiente sistema de carga

Fundada en 1979 por Siegfried Schunk, Schunk Präzisionswerkzeuge GmbH comenzó en un garaje en Coburg, Alemania. Desde sus humildes inicios hasta la actualidad, observamos como su previo servicio de reafilado se transformó y pasó a ser un catalizador de soluciones que fabrica su propia gama de herramientas de precisión, así como herramientas personalizadas para aplicaciones especiales. Esta antigua “empresa unipersonal” ha crecido constantemente y emplea hoy en dia a 15 empleados altamente calificados.

Para el 2010, el director general, Christian Schunk, comenzó a fabricar herramientas de corte y continúa creciendo en este segmento. El volumen de ventas de nuevas herramientas es ahora el 60% del negocio, y abastece a las industrias automotriz, aeroespacial, médica, de moldes y troqueles. Además de lo anterior, Schunk ofrece un servicio profesional de afilado que incluye la preparación de bordes y el recubrimiento en su propia instalación de recubrimiento, conocido como acabado profesional Schunk. El servicio de recubrimiento fue presentado por Christian Schunk en 2009.

La compañía proporciona servicio individual y contacto regular con el cliente. Además, tiene como objetivo simplificar los procesos del cliente al facilitar la gestión de sus herramientas. A los clientes les encanta el hecho de que no solo compran las herramientas de Schunk, sino que también obtienen una gestión completa de herramientas, rectificado, preparación de bordes e incluso recubrimiento.

Schunk, pionera e innovadora en la carga de lotes mixtos de herramientas

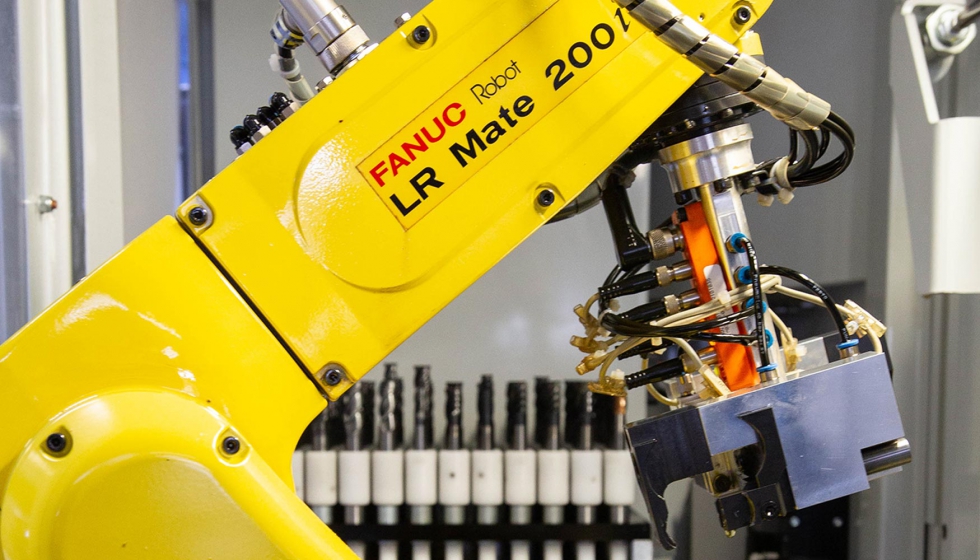

Schunk invirtió desde 1998 en una rectificadora de herramientas CNC de 5 ejes y desarrolló su propio sistema de carga caótica para lotes mixtos. El fundador Siegfried Schunk estaba implementando un sistema de rectificado caótico para lotes de cliente mixtos, utilizando robots Manutec Siemens en tres máquinas rectificadoras diferentes.

En Schunk, la rectificación con lotes mixtos de herramientas se ha practicado durante más de 20 años y los empleados están acostumbrados a la flexibilidad que trae el sistema caótico. Para los propietarios, el poder rectificar un lote mixto de herramientas sin supervisión se traduce en una mayor productividad. Esta forma de pensar ‘industrial’ fue el principal impulsor para invertir en una ANCA MX7 en el 2017. Schunk ahora está invirtiendo en su segunda ANCA MX7 expandiendo el existente flujo de trabajo RFID.

Para Christian Schunk era importante mantener la capacidad de carga caótica y al mismo tiempo beneficiarse de la mayor precisión en el cambio de pinza.

Experiencia con carga caótica y desarrollo de flujo de trabajo digital

Para ‘estructurar el caos’ de lotes de herramientas mixtas y los múltiples trabajos, Christian Schunk ha desarrollado su propio sistema de almacenamiento para clasificar todas las herramientas de pedido del cliente en un tablero de herramientas común. Este tiene una etiqueta y un código de barras que contiene toda la información relevante del trabajo, como: tipo de herramienta, número de herramientas, fecha de entrega y otros datos relevantes. Así mismo, sirve para ordenar las herramientas después del rectificado para cada pedido de cliente.

Schunk no solo implementó el flujo de trabajo ANCA RFID para el reajuste caótico, sino que también utiliza los datos de producción en un tablero de programación digital que muestra el estado de cada entrada de trabajo.

El funcionamiento de máquinas rectificadoras autónomas aumenta la productividad y reduce los costos

Schunk Präzisionswerkzeuge ha reducido los costos y ha aumentado la eficiencia operativa mediante el uso de la tecnología RFID de ANCA. Su sistema permite que las herramientas se clasifiquen según sean requeridas para la producción, en lugar que por los pedidos del cliente. Cualquier combinación y cantidad de herramientas para diferentes clientes puede ser preparada para el re-afilado en una estación de programación exclusiva.

Cada herramienta se evalúa en la estación, operadores expertos luego seleccionan y modifican el programa de rectificado requerido. El programa individual se codifica en un portaherramientas RFID, posteriormente el portaherramientas y herramienta se situarán en un palé para la máquina rectificadora. Cada portaherramientas RFID recibe el nombre del cliente y el número de trabajo, por lo cual es sencillo encontrar el pedido original del cliente después del rectificado.

Tras el retorno de las herramientas después de la rectificación, la información RFID se lee y la herramienta volverá a su pedido de cliente original. El portaherramientas RFID vuelve al almacenamiento y puede utilizarse para otro trabajo en el futuro.

En producción se escanea la información RFID y se carga el archivo de rectificado de herramienta. Todos los parámetros de rectificado, los cambios requeridos en el paquete de ruedas o los cambios en el tamaño de las pinzas se ejecutan automáticamente.

Christian Schunk nos explica que: “Tiene sentido mantener los cambios de pinza al mínimo, lo que significa que las herramientas generalmente se clasifican por diámetro y tipo de herramienta, como fresas cuadradas, fresas de punta esférica o brocas. De esta forma, no solamente optimizamos los tiempos de ciclo, sino que también prolongamos la vida útil de las pinzas y guardamos el adaptador de estas. Lo más importante es que contribuye a un mejor agotamiento”.

Christian Schunk también se asegura de que las máquinas se utilicen al máximo posible, por lo que los empleados comienzan desde el jueves a preparar las herramientas para la rectificación automática y sin personal del fin de semana. Los palés de herramienta son cargadas para adaptarse a procesos óptimos de producción, y el uso de carga caótica aumenta la productividad y minimiza los tiempos de ciclo.

La carga caótica es una fórmula ya probada para alcanzar la eficiencia. Anteriormente Schunk trabajaba según el pedido del cliente, cargando todos los diámetros juntos; pero ahora se ha cambiado a un sistema de carga totalmente caótico, independiente al pedido real del cliente.

Para la entrega de su segunda ANCA MX7, Schunk y ANCA están trabajando en un flujo de trabajo RFID ampliado, el cual acomodará un mayor diámetro de herramienta (25 mm).

Gracias a su mejora continua y adaptabilidad para enfrentar los nuevos desafíos del mercado, se puede concluir que Schunk es una empresa flexible e innovadora, preparada para el futuro.

¿Cómo funciona Loadermate y la solución RFID de ANCA?

Andreas Sommer, gerente de productos de ANCA, nos explica que: “ANCA ofrece una variedad de soluciones automáticas para el rectificado de lotes mixtos, como la carga de pinzas con boquillas Nikken, lo que implica que la herramienta y la pinza se cambian juntas, conforme a la FX5 con robot AR300. La asignación Loadermate configura un lote mixto de herramientas para operaciones no tripuladas”.

Alternativamente, ANCA ofrece cambio de boquilla y RFID para la plataforma MX.

“El software, Dynamic Tool Group Manager, de ANCA está en el corazón del flujo de trabajo del RFID y puede agrupar herramientas por tipo de herramienta, operaciones de rectificación requeridas y carga basada en el factor de desgaste, o asignar un archivo de herramienta individual a una sola herramienta”.

“Con RFID, la información requerida se registra en la estación de programación y la herramienta se acopla con la etiqueta RFID. La máquina recoge la herramienta junto con el portaherramientas RFID; luego escanea la RFID y activa automáticamente el programa de rectificado; establece todos los parámetros de rectificado; y carga el paquete de ruedas exacto. Si se requiere un cambio de pinza, la máquina ejecutará el cambio automáticamente. La RFID es situada en una estación de intercambio mientras la herramienta es cargada y re-afilada”.

“La solución RFID de ANCA permite a los clientes cargar herramientas caóticamente en un palé de carga, mediante la creación de un programa individual para cada herramienta. La posición de la herramienta dentro del palé se puede intercambiar con otra herramienta en cualquier momento si necesita afilarse cuanto antes. La rectificadora puede ejecutar la operación de rectificado individualmente y de manera autónoma, la duración del uso autónomo de la máquina depende del tipo de cargador y la capacidad de los palés”.