El I+D+i en la UPV/EHU. Avances 2019-2020, en la frontera del conocimiento

El campo de aplicación y experiencia del Grupo se basa en tecnologías aditivas, mecanizado, fabricación híbrida, metrología, rectificado y EDM. Con el fin de satisfacer las necesidades de las empresas, el Grupo consta de instalaciones tanto en la Facultad de Ingeniería de Bilbao y como de un centro tecnológico en Zamudio conocido como 'Centro de Fabricación Aeronáutica Avanzada' (CFAA). La concepción de este centro como conjunción de la Universidad del País Vasco (UPV/EHU) y el Clúster Empresarial para el Desarrollo de Técnicas avanzadas de fabricación aeronáutica, junto con la Diputación del País Vasco y la Diputación Foral de Bizkaia, en colaboración con el Parque Tecnológico y Científico de Bizkaia, permite al Centro focalizarse en técnicas avanzadas de fabricación abarcando un amplio espectro. Este enfoque tiene como objetivo avanzar los niveles actuales de desarrollo tecnológico asociados en el ámbito de las universidades (MRL, Manufacturing Readiness Levels 2 a 5) a niveles de preparación tecnológica en entornos suficientemente representativos (niveles de MRL 6 a 8), situados más cerca de las necesidades de producción de las empresas.

En este trabajo se resumirán los últimos avances realizados por el Grupo durante este último período 2019-2020 en relación con el procesamiento láser, las técnicas de mecanizado y el rectificado. Los resultados obtenidos alcanzaron niveles de MRL 4-5, abriéndose camino para seguir siendo desarrollándose en el CFAA durante los próximos meses.

A continuación, se exponen los avances más significativos desarrollados en detalle para cada rama de investigación.

Estrategias de torneado buscando aumentar la productividad

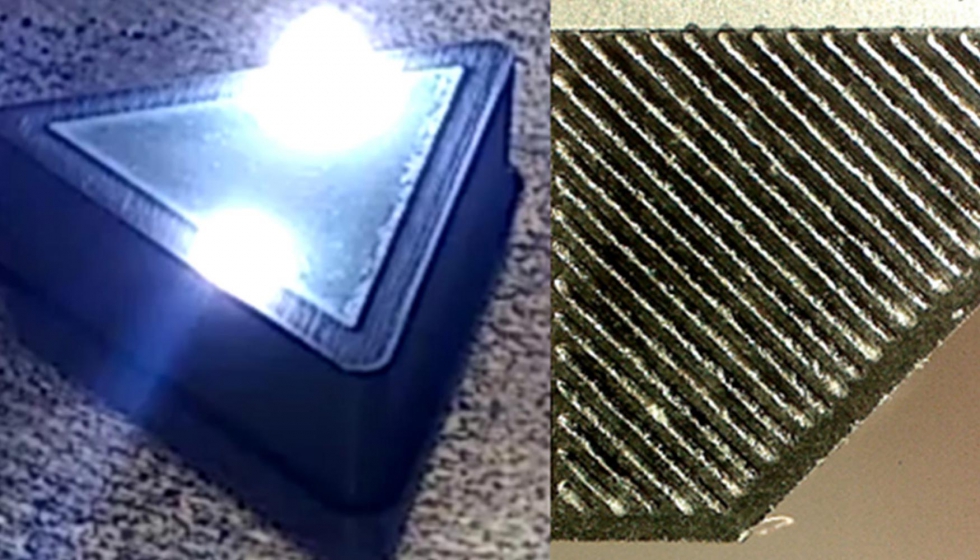

En el ámbito del mecanizado, se sigue investigando en la línea de aumentar la productividad en sectores como el aeronáutico basada en aumentar el Material Removal Rate (MRR). Para ello, se puede optar por dos vías: aumentar la velocidad de corte o aumentar la sección de viruta. En el caso de la velocidad de corte, se está analizando la viabilidad de seguir aumentándola en el mecanizado con cerámicas y PCD en materiales termorresistentes (Inconel718 y Ti6Al4V respectivamente) gracias a la modificación geométrica de los insertos mediante el conocido laser engraving. De hecho, en el caso del mecanizado con cerámicas del Inconel718, se ha conseguido reducir los esfuerzos de corte gracias a la mejora de fluidez de viruta De esta forma se ha obtenido un menor rozamiento entre herramienta y viruta, lo que ha llevado a un aumento en la vida útil de la misma.

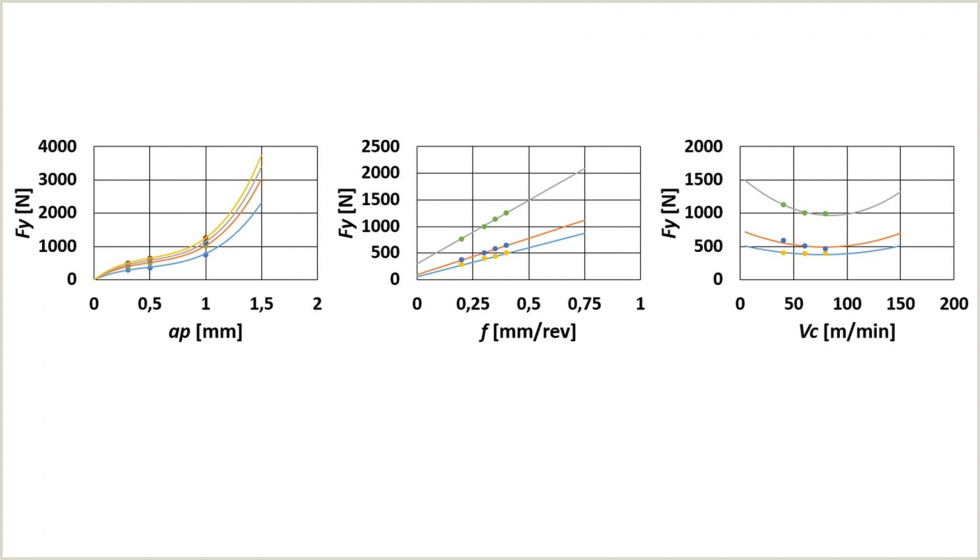

Por otro lado, este año, debido a la reciente introducción al mercado de nuevas geometrías de corte en el mundo del torneado, se está investigando también el concepto de aumentar la productividad a través de la sección de viruta, es decir, conseguir mayor tasa de arranque por el avance * profundidad y no tanto por la velocidad de corte. Este concepto de mecanizado de alto avance se basa en disminuir al máximo posible el ángulo de posicionamiento Kappa (en algunas geometrías hasta de 18º). De esta manera es posible aumentar el avance por revolución incluso, en algunos materiales, a sextuplicar los valores de avance convencionales. Por ello, y de cara a entender el proceso de corte con estas herramientas, se han realizado distintos modelos mecanísticos para distintos materiales, alguno de la industria aeronáutica como el Nimonic 623.

Con estos procesos se busca aumentar la productividad sin perder calidad en el componente final. Es por ello por lo que, una vez obtenido los modelos de las distintas estrategias, se está investigando qué parámetros de corte mantienen, incluso llegando a mejorar, la integridad superficial de la pieza. Para ello se está haciendo hincapié en la temperatura que se alcanza en el proceso, un análisis de las tensiones residuales una vez mecanizado, etc.

De cara a reducir el número de ensayos en máquina se están utilizando programas de elementos finitos, como Deform. De esta forma, podemos realizar un análisis comparativo cambiando muchas variables del proceso (vc, f, ap, refrigeración, geometría de herramienta, etc), sin gastar recursos de material y de máquinas.

Proceso de mecanizado basado en la filosofía ECO2: CryoMQL + Herramientas de PCD en el mecanizado de alta velocidad de Ti6Al4V

La necesidad de generar cada vez procesos de más eficientes medioambientalmente implica desde el mundo del mecanizado el tener que adaptarse a esta situación. Asimismo, no hay que perder de vista la creciente competitividad de los países emergentes con el fin de no perder las posiciones en el mercado actual. Teniendo en cuenta esta tesitura, se necesita centrar los esfuerzos en mejorar no sólo los parámetros que más impacto ambiental generan, sino en aquellos que a su vez pueden generar un aumento de la productividad.

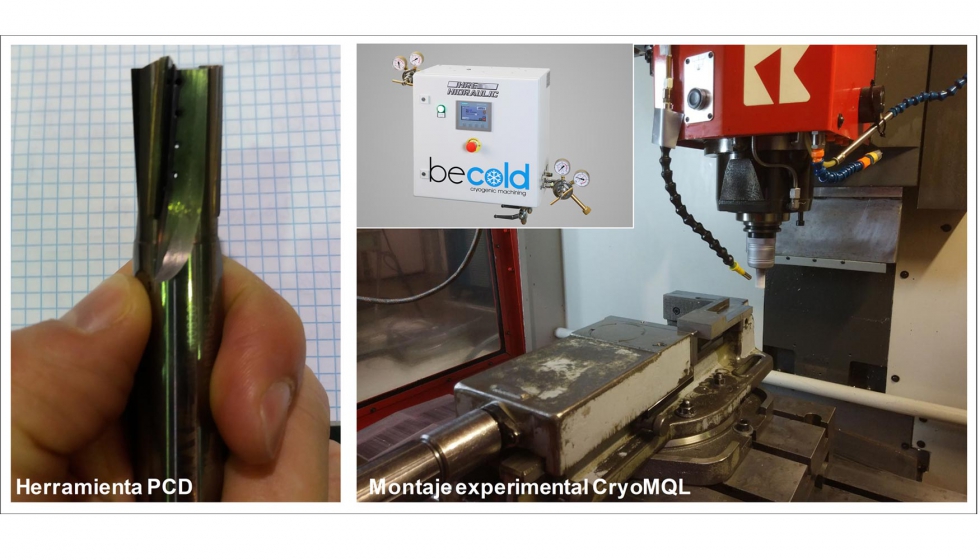

Para ello, desde la UPV/EHU junto con Tecnalia y con la colaboración de las empresas Zubiola, Laip, Tivoly NECO, Susensa y HRE Hidraulic bajo el proyecto Hazitek-HardCraft han buscado la forma de dar respuesta a estas dos líneas de tal modo que se alcance un proceso de mecanizado de filosofía ECO2 (Ecología+Economía) con la combinación de la refrigeración CryoMQL con fresas de diamante policristalino (PCD) para el mecanizado de alta velocidad de Ti6Al4V.

El uso de la tecnología CryoMQL se basa en usar como fluido de corte la combinación de CO2 licuado junto con aceite biodegradable pulverizado. Cabe destacar que el CO2 es reciclado de un proceso primario y por tanto al ser utilizado como fluido de corte no genera huella ambiental en sí. Por otra parte, debido al estricto control de la temperatura de corte que la tecnología CryoMQL presenta, se posibilita la utilización de sustratos de herramienta avanzados como el PCD en materiales tan reactivos como el Ti6Al4V sin que exista problemas de difusión con éste o se adquieran temperaturas de corte tan altas que el PCD grafitice. Basándose en estas premisas se procedió a la realización de una batería de ensayos en los que se buscó aumentar la productividad del proceso de fresad a través del aumento de la velocidad de corte.

Montaje experimental

Los ensayos experimentales han sido realizados en un centro de mecanizado Kondia A6. Con el fin de evaluar el comportamiento de las herramientas de diamante policristalino (PCD) durante el fresado de Ti6Al4V y optimizar su utilización industrialmente se procedió a la realización de fresados en escuadra. El equipo de refrigeración CryoMQL utilizado ha sido un equipo ‘Plug&Play’ BeCold el cual permite la utilización no sólo la tecnología CryoMQL, sino la refrigeración criogénica con CO2 o la lubricación MQL en modo ‘stand alone’. En cuanto a las herramientas utilizadas, se usaron unas herramientas optimizadas para el uso de CO2 por Zubiola S. Coop. formadas por un cuerpo de metal duro con 4 insertos de PCD soldados. En cuanto a las condiciones de corte, inicialmente se estableció velocidad de corte (vc) 180 m/min, el avance por diente (fz) 0,06 mm/z, la profundidad de pasada axial (ap) 10 mm y la profundidad de pasada radial (ae) 0,3 mm. El criterio de final de vida de herramienta se estableció en un desgaste de flanco de 0,35 mm (ISO 8688 parte 2) y la longitud de cada pasada fue de 100 mm. Durante los ensayos se procedió a la medida del desgaste de los filos de la herramienta después de cada pasada con un microscopio PCE-200.

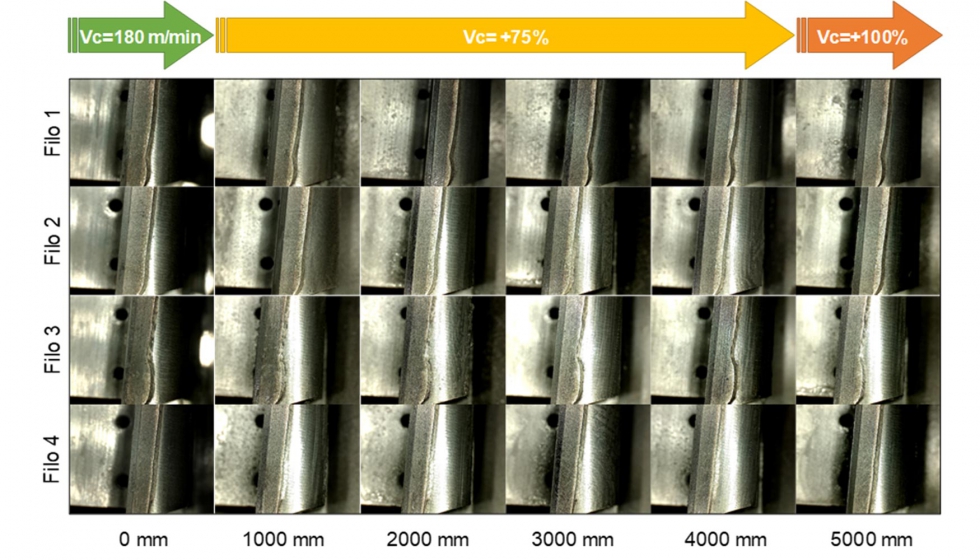

El procedimiento seguido para el desarrollo de las pruebas se basó en la realización de sucesivas pasadas con las que ir desgastando la herramienta. Además, durante los ensayos se fue aumentando la velocidad de corte y manteniendo las demás condiciones de corte constantes con el fin aumentar la productividad del proceso. De este modo, las primeras 20 pasadas se mantuvieron la Vc inicial y a partir de ese punto cada 10 pasadas se aumentó la Vc en un 50% hasta llegar al criterio de final de vida de herramienta. El montaje experimental se muestra en la figura 3.

Resultados obtenidos

Los resultados obtenidos se muestran en la figura 4. Como se puede observar, la utilización de la combinación de herramientas de PCD con la refrigeración CryoMQL puede superar ampliamente la velocidad de corte convencional establecida industrialmente. En este caso se aumentó un 75% logrando una longitud de mecanizado de 4.000 mm. Una vez llegado a este punto se dobló el valor inicial alcanzando los 5.000 mm mecanizados sin que la herramienta presente ninguna marca de debilidad ni en el filo, ni en la soldadura. Por tanto, la combinación propuesta se logra no sólo un aumento de la productividad, sino que se reduce la huella ambiental al eliminar la taladrina como fluido de corte. Logrando así abrir un nicho de mercado donde el mecanizado con rendimiento ECO2 (Ecología+Economía) se hace realidad.

El aporte por láser: nuevos avances

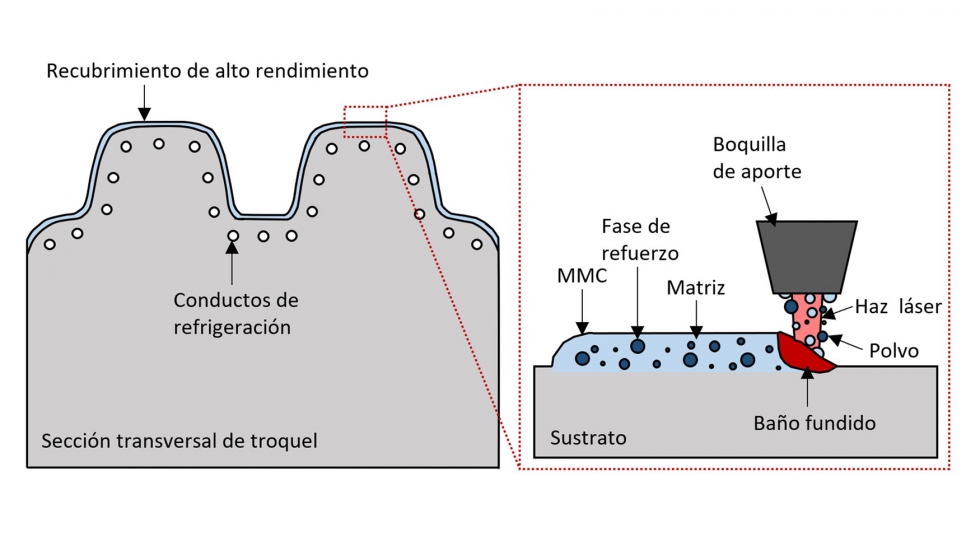

El Laser Metal Deposition (LMD) o aporte por láser es una técnica de fabricación aditiva que permite realizar recubrimientos, así como generar nuevas estructuras capa a capa con una gran flexibilidad en cuanto a generación de geometrías y una alta calidad metalúrgica. En este tipo de procesos, el material de aporte es suministrado en forma de polvo o hilo metálico y fundido sobre la superficie de un material base o sustrato, uniéndose metalúrgicamente al mismo [1]. De este modo, se obtienen recubrimientos con propiedades semejantes o incluso superiores a las del material empleado como sustrato.

La idoneidad del proceso LMD está demostrada para una gran variedad de materiales como los aceros para herramientas, aceros inoxidables, aleaciones base níquel y aleaciones de titanio, entre otros. Este proceso de fabricación aditiva ha demostrado ser eficaz en el recubrimiento y reparación de componentes de alto valor añadido [2], así como para abrir nuevas posibilidades en el diseño de geometrías innovadoras. Por lo tanto, su aplicación cubre un amplio espectro de sectores industriales, como la fabricación y reparación de componentes de motores aeroespaciales, moldes y matrices o la aplicación de recubrimientos de alto rendimiento, entre otros [3].

A este respecto, el desarrollo de recubrimientos de alto rendimiento es un campo en el que la aplicación del proceso LMD puede ser particularmente interesante. El uso de esta tecnología permite la fabricación de materiales compuestos, así como el control de la microestructura del material aportado con una afección térmica mínima. De este modo, se puede dar lugar a recubrimientos con propiedades mejoradas en cuanto a dureza, resistencia al desgaste, fatiga térmica o corrosión, entre otros [4]. Esta solución puede ser de gran utilidad para la reparación y la fabricación de componentes.

A pesar de que el LMD es un proceso versátil y con aplicación directa a diversos sectores, se trata de una tecnología compleja, cuyo uso es aún incipiente. En consecuencia, se requieren esfuerzos de I+D centrados en su validación, estandarización y demostración, para así poder superar los desafíos que aún quedan por delante, aumentando su fiabilidad. En este sentido, la implementación de algoritmos de monitorización y control de las variables de proceso resultan imprescindibles para conducir a una fabricación más estable y, por consiguiente, fiable.

Recubrimientos de alto rendimiento mediante LMD multi-material

El estudio de recubrimientos de alto rendimiento fabricados mediante LMD se ha incorporado recientemente a las líneas de investigación del grupo debido a la necesidad de ofrecer una solución a los requisitos cada vez más exigentes demandados por la industria [5]. Estos recubrimientos se enmarcan dentro de las posibles alternativas para la mejora de propiedades superficiales de componentes sometidos a condiciones ambientales extremas [6], ya sean entornos agresivos en términos de corrosión, rozamiento o temperatura. Generalmente, se emplean en componentes de alto valor añadido como, por ejemplo, troqueles de estampación en caliente, de forma que su vida útil puede extenderse considerablemente.

Dentro de los recubrimientos de alto rendimiento destacan los Composites de Matriz Metálica [7] (Figura 5), que son aquellos materiales compuestos formados por una matriz metálica en la que se introduce una fase discreta, generalmente cerámica, con el objetivo de mejorar las propiedades de la misma. Dichos materiales compuestos permiten adecuar las propiedades mecánicas del composite a especificaciones concretas, por ejemplo, debido al carácter cerámico de la fase discreta, se pueden obtener recubrimientos de alta dureza sin condicionar la ductilidad de los mismos [8]. En concreto, los materiales compuestos con fase discreta de alta dureza son de gran interés en el campo de la troquelería previamente mencionado, en los que es necesario preservar la superficie expuesta dotándola de una mayor resistencia al desgaste [9].

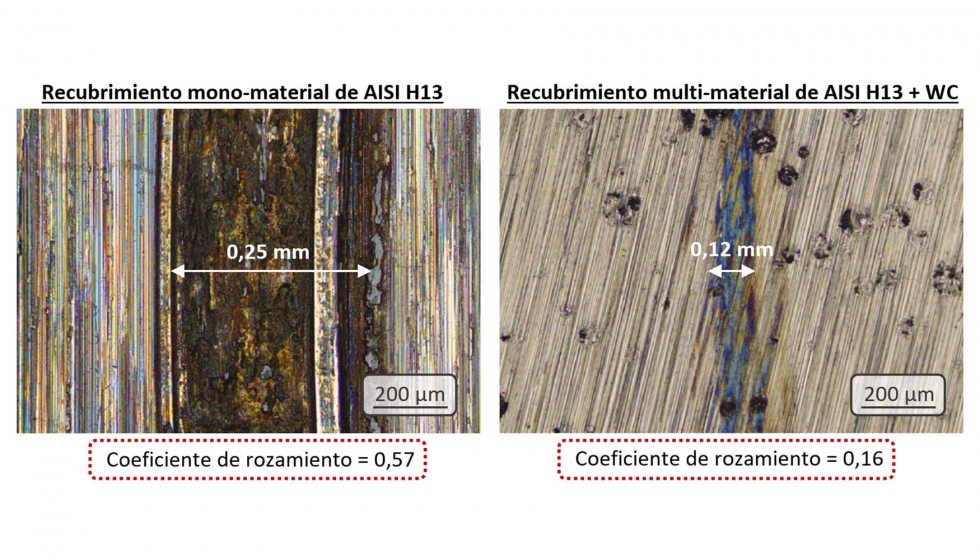

Es este contexto el que ha motivado el desarrollo de composites de matriz metálica mediante LMD, combinando acero de herramientas de trabajo en caliente, AISI H13, con partículas cerámicas de carburo de tungsteno, WC. Los resultados preliminares indican una mejora considerable de la resistencia al desgaste de los recubrimientos de esta naturaleza con respecto de un recubrimiento mono-material sin fase de refuerzo (coeficiente de fricción de 0,16 frente a 0,57) (Figura 6), además de un incremento de dureza significativo, alcanzando valores de hasta 70 HRC.

Debido al gran potencial demostrado por los ensayos preliminares realizados con este tipo de materiales compuestos y dada la idoneidad del proceso de LMD para su fabricación, se está ampliando la investigación en este campo, realizando ensayos con diferentes combinaciones materiales para aplicaciones específicas en el ámbito de la mejora de propiedades superficiales. Además, con el objetivo de explotar las ventajas y oportunidades del LMD multi-material, se ha incorporado también el concepto de materiales con gradiente funcional (FGM), esto es, con diferente estructura y composición a lo largo de su volumen total, el cual está teniendo una gran repercusión en la investigación de materiales.

Monitorización del proceso LMD

La monitorización y control del proceso LMD constituye un reto que está siendo abordado por la comunidad científica en la actualidad. Los parámetros que se monitorizan guardan relación directa con las principales variables controladas del proceso. Dadas las características del mismo, los métodos tradicionales de adquisición de datos pueden no resultar adecuados. Por ejemplo, en el caso de la temperatura, determinar su valor mediante un termopar, el cual requiere contacto, sería imposible ya que este no aguantaría las altas temperaturas inherentes al proceso.

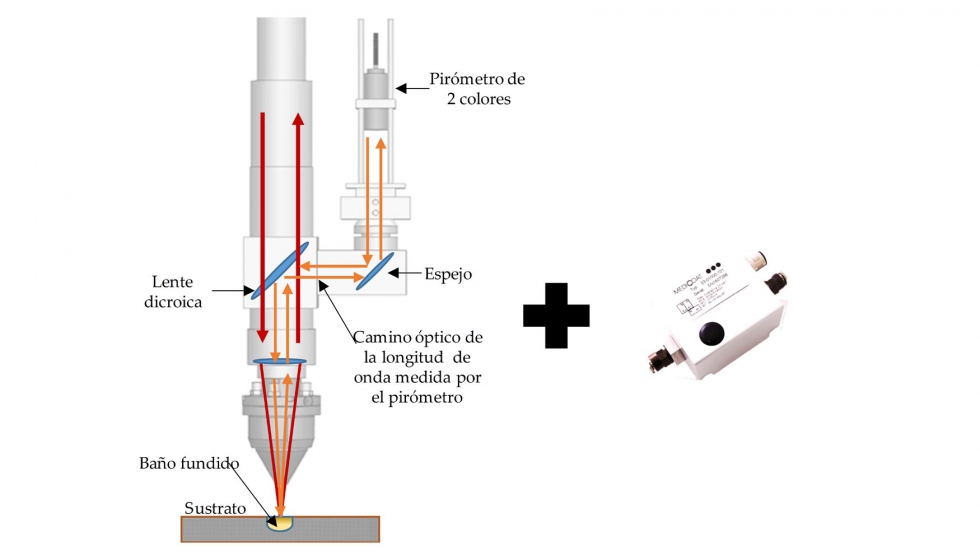

Para ello, el uso de técnicas de medición de la temperatura sin contacto ha resultado ser una solución de coste relativamente bajo y de aplicación directa para la sensorización del baño fundido generado en la pieza, como son las cámaras CCD [10] o la pirometría. Esta última permite determinar la temperatura de forma externa, colocando un pirómetro de dos colores enfocando al baño fundido. [11]. Sin embargo, la eficacia del pirómetro colocado en esta posición se reduce cuando se realizan trayectorias complejas en el aporte, necesitándose un enfoque diferente. No obstante, la temperatura es tan solo una de las variables a monitorizar y existen pocas soluciones en la industria que aúnen una monitorización integral del proceso [12].

De esta manera, una de las líneas de investigación en la UPV/EHU consiste en el desarrollo de sensores a medida para el proceso de aporte láser, la determinación de una metodología de calibración robusta y el desarrollarlo de software capaz de recoger, graficar e interpretar dichas señales.

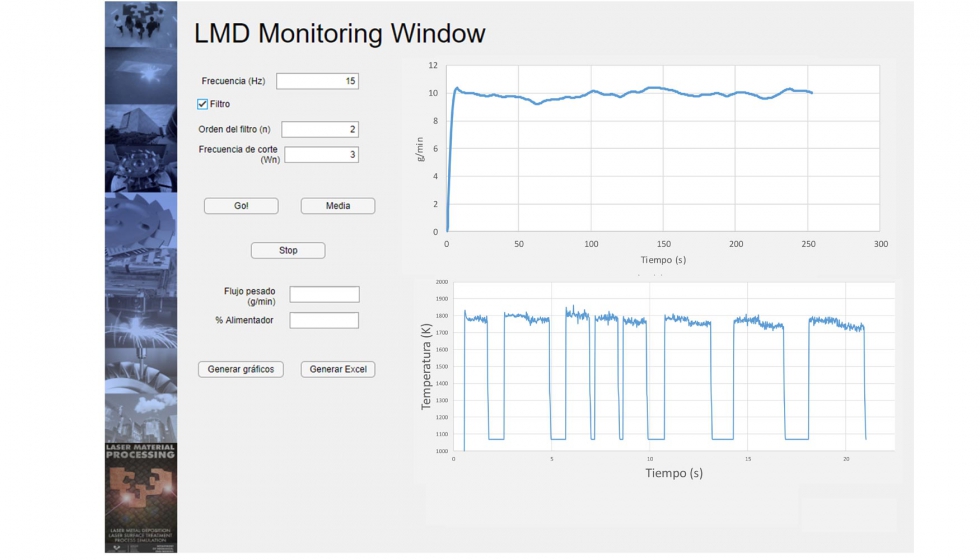

De acuerdo con dichos objetivos, una primera aproximación a la implementación de los sensores (Figura 7) ha sido probada, con su consiguiente calibración y validación. De esta forma, las señales de diversos sensores han sido adquiridas de forma simultánea, entre los que destacan un pirómetro de dos colores colocado de forma coaxial y un sensor de flujo de polvo reconvertido a caudalímetro másico. Además, se ha desarrollado con éxito un software para la adquisición de datos (Figura 8), obteniendo datos de temperatura y caudal másico de polvo en tiempo real, lo cual permite detectar anomalías en el proceso, las cuales se traducirían en defectos en pieza.

En definitiva, la monitorización del proceso permite el estudio de su estabilidad de manera no invasiva, en aras de aumentar las garantías de la producción de componentes de calidad. No obstante, el desarrollo de la monitorización aún se encuentra en una fase temprana y es por ello que hace falta generar más conocimiento en este ámbito. Además, para conseguir un sistema de monitorización y un control robusto que impulse el LMD más allá de los límites actuales, es necesario continuar investigando el efecto de cada variable en la calidad del material aportado.

Nuevos avances en el sector del rectificado

El Grupo de Procesos de Rectificado, perteneciente al Grupo de Fabricación de Alto Rendimiento de la UPV/EHU, colaborando a su vez con el centro tecnológico IDEKO dentro del marco del Digital Grinding Innovation Hub (DGIH) ha realizado una serie de avances dentro de la tecnología de rectificado que se mostrarán a continuación. A día de hoy el potente trabajo se traduce en la realización de numerosos proyectos en común en los que forman parte 4 alumnos y alumnas del grado, 3 alumnos del máster, doctorandos y personal docente e investigador del departamento de ingeniería mecánica. Asimismo, estos proyectos están enfocados a resolver problemas industriales reales que presentan algunas de las empresas colaboradoras del DGIH como son Unesa. S.L, Elkin S. Coop. y Danobat S.Coop.

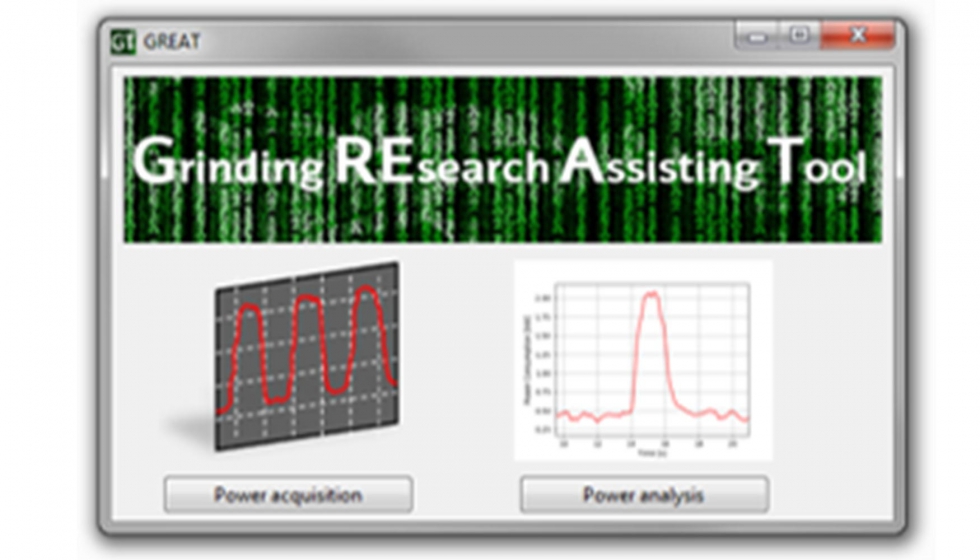

Debido al gran interés industrial, desde hace 2 años el grupo de procesos de rectificado compagina las investigaciones tanto básicas como aplicadas con el desarrollo y programación de un software que da respuesta a las necesidades industriales de análisis online del proceso. Para ello, de las diferentes ramas en las que se dividen las investigaciones se desarrolla un módulo específico con el fin de conseguir un software capaz de analizar por completo el proceso de rectificado. Grinding REsearch Assisting Tool (GREAT) es el nombre que se le ha dado a este software desarrollado en Python. En la Figura 9 se muestra el interface del software, el cual inicialmente fue desarrollado para uso interno del grupo de rectificado, como una herramienta académica, pero debido a su gran potencial y fácil manejo para el usuario se ha implementado en diferentes empresas. Por el momento GREAT dispone de 4 módulos totalmente desarrollados e integrados: adquisición y análisis de potencia, adquisición y análisis de fuerzas, caracterización del desgaste de wear flat y caracterización del desgaste de diamantadores. Además, durante este año se están desarrollando otros dos nuevos módulos relacionados con la cuantificación del desgaste volumétrico de muelas y con la detección de daño térmico en piezas, los cuales se detallarán más adelante.

Los proyectos en los que se está trabajando en la actualidad están enfocados a solucionar problemas industriales reales dentro del proceso de rectificado. A groso modo, los proyectos que se detallan a continuación se pueden clasificar en 3 ramas: la optimización de los procesos de rectificado mediante el uso de muelas customizadas, la detección del desgaste de las muelas, especialmente en muelas de perfil, y la detección temprana de daño térmico minimizando el número de rechazos durante el rectificado.

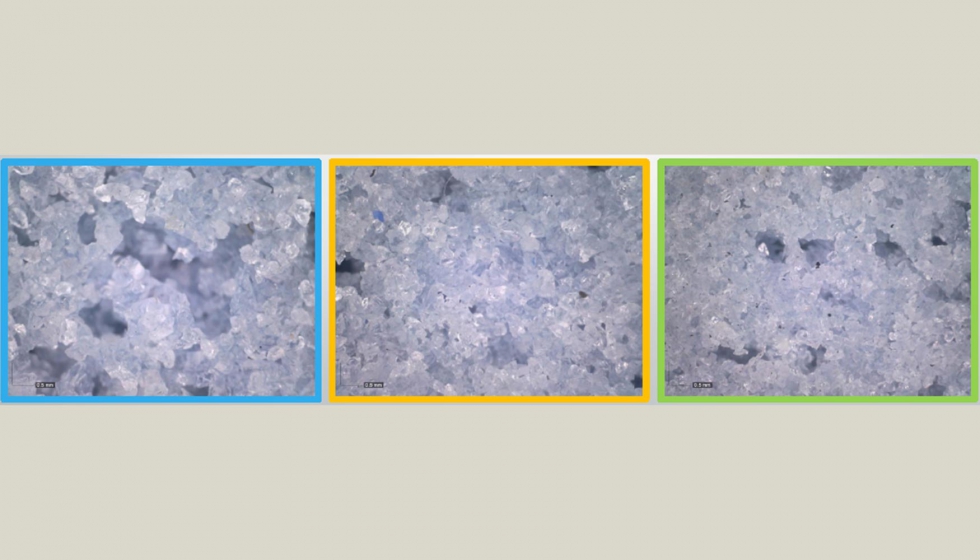

La industria prioriza la optimización de los procesos de rectificado, lo que ha hecho que las muelas estándar pierdan mercado y sean las muelas customizadas las requeridas por las empresas rectificadoras. Para ello, los fabricantes de muelas tienen que dar con la combinación exacta entre aglomerante y granos abrasivos para cada aplicación específica. En este sentido, Unesa, fabricante de muelas abrasivas con gran experiencia en el sector, necesita poseer una completa caracterización de los granos abrasivos y aglomerantes que utiliza, así como de las diferentes combinaciones de ambos para poder fabricar muelas customizadas con las que minimizar tiempos de mecanizado y maximizar la vida útil de las mismas. Para ello, uno de los proyectos que se está llevando a cabo es el análisis experimental de la influencia del tamaño de grano abrasivo en la eficiencia del proceso. El objetivo de esta investigación es analizar la influencia del tamaño de grano en el comportamiento de la muela, es decir, analizar el tamaño de grano óptimo para conseguir el máximo rendimiento de la muela en función del tipo de proceso. Para ello, se ha comparado el comportamiento de 3 muelas idénticas con diferentes tamaños de grano (46, 60 y 80). Durante los ensayos se han analizado tanto condiciones de desbaste como de acabado variando los parámetros del proceso y se ha medido la potencia consumida y la rugosidad de la pieza. Tras analizar los resultados obtenidos, se ha observado que la muela que más potencia ha consumido en cada proceso y que mejor acabado superficial ha conseguido ha sido la de grano más fino (80). Esto demuestra que, aunque para conseguir acabados superficiales exigentes este tamaño de grano sea el más adecuado, energéticamente hablando no es el que mejor rendimiento ofrece. Por lo tanto, a la hora de elegir una muela hay que estudiar estos dos factores, y valorar la rentabilidad de cada proceso.

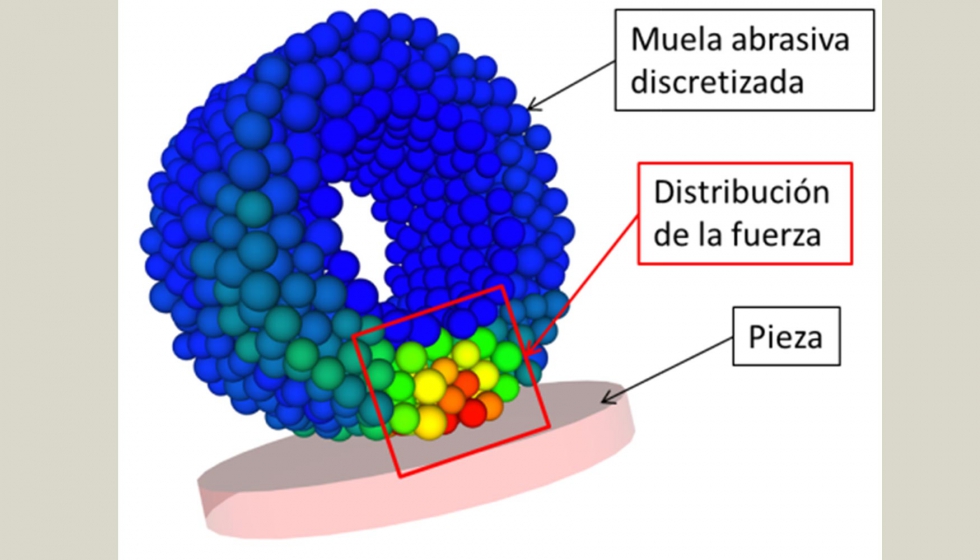

Asimismo, la caracterización del comportamiento mecánico de las muelas abrasivas es de gran interés para los fabricantes de muelas, ya que permitiría predecir el tipo de desgaste predominante o determinar si el desgaste prematuro de las muelas se debe a fallos de los granos abrasivos, del aglomerante o a una combinación de ambos. Este estudio aún no ha sido abordado desde el punto de vista científico, sin embargo es de gran interés industrial. Para llevarlo a cabo, el grupo de rectificado colabora estrechamente con la ENSAM de Bordeaux. En este marco se encuentra una de las tesis en cotutela realizada por uno de los doctorandos del grupo. En anteriores investigaciones se demostró el gran potencial de los elementos discretos para la simulación del desgaste de las muelas abrasivas, es por ello, que para caracterizar el comportamiento mecánico de las muelas se ha optado por el desarrollo de modelos de elementos discretos. Además, las muelas abrasivas se pueden entender como materiales heterogéneos, compuestos por granos, aglomerante y poros, presentando una similitud en su composición con los composites, para los cuales se ha demostrado la adecuación de modelos DEM (Discrete Element Method). Es por ello que para realizar la caracterización mecánica de las muelas abrasivas así como para determinar si el desgaste volumétrico de las muelas de perfil viene determinado por la rotura de los granos abrasivos, de los puentes de aglomerante o por una combinación de ambas, se están desarrollando modelos DEM del proceso de rectificado, tal y como se muestra en la figura 11.

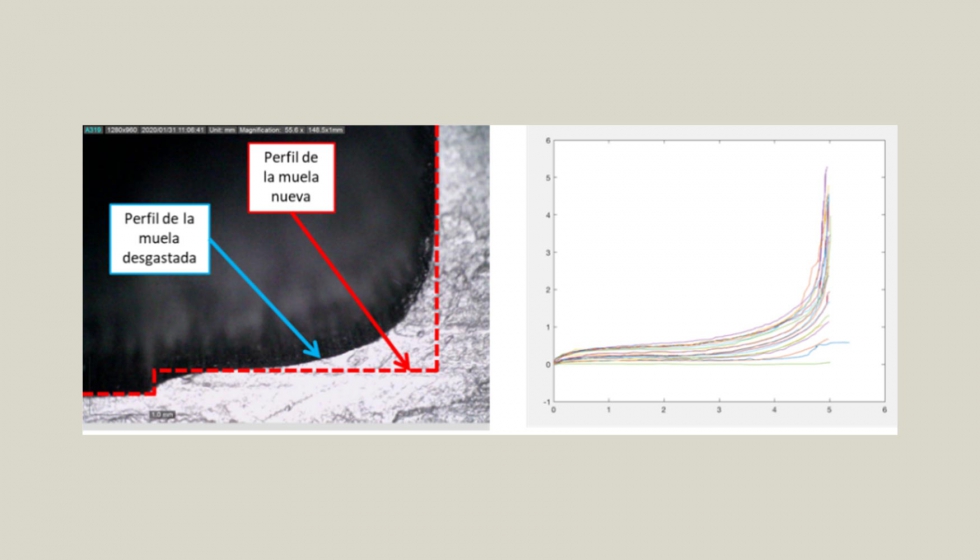

Como primer paso de esta compleja investigación, se han llevado a cabo ensayos experimentales para cuantificar el desgaste volumétrico de las muelas de alúmina vitrificada teniendo en cuenta el efecto del borde de la muela, de manera que los resultados de este estudio experimental sean aplicables a las muelas de perfil. En estos primeros ensayos se concluye que el desgaste volumétrico aumenta con la velocidad de avance vw. Además, en la Figura 12 se observa no sólo el desgaste volumétrico sino también la pérdida de perfil de la muela. En la parte izquierda de la figura 12 en rojo se detalla el perfil original de la muela, mientras que la forma fotografiada corresponde a la final. Además, en la parte derecha se observa la evolución del perfil a medida que el volumen de material rectificado aumenta.

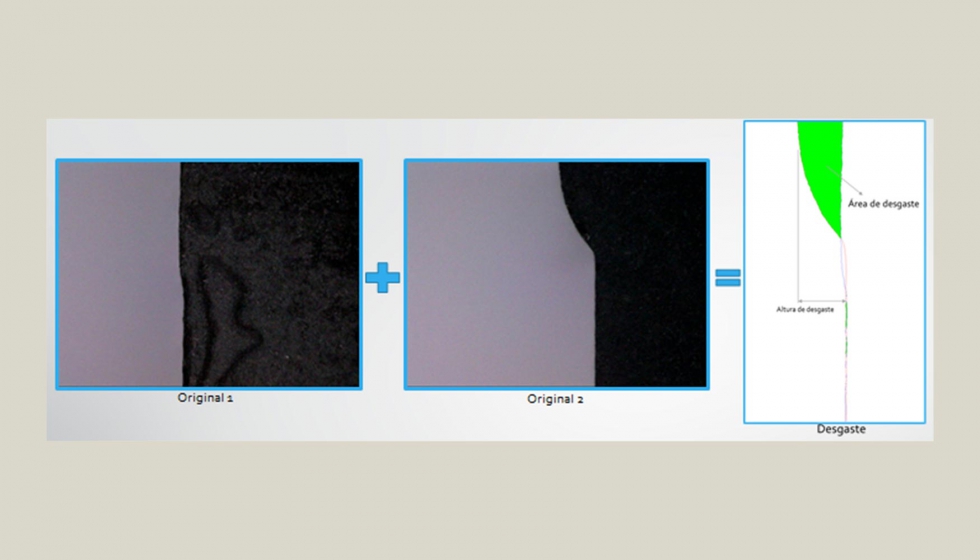

Con el fin de sistematizar las mediciones del perfil de la muela, se ha desarrollado un programa en python que compara las imágenes de los diferentes perfiles de las muelas y da como resultado el desgaste volumétrico de la muela. En la figura 13 se muestran dos de los perfiles de la muela obtenidos y la cuantificación del desgaste tras el tratamiento de las imágenes. Este programa será incluido en el software del Great con el fin de generar un software de análisis y procesamiento de datos lo más completo posible.

Paralelamente, debido al gran interés de conocer el comportamiento ante el desgaste de las muelas de perfil, se desarrolla un proyecto centrado en la caracterización mecánica de las muelas de forma. El objetivo es modelizar el comportamiento mecánico de una muela abrasiva mediante DEM con el fin de construir una herramienta de simulación dinámica 3D. Esta caracterización se lleva a cabo mediante el análisis modal de las frecuencias de vibración de las muelas abrasivas, siendo el objetico final obtener el módulo de Young E y coeficiente de Poisson ν de las muelas abrasivas.

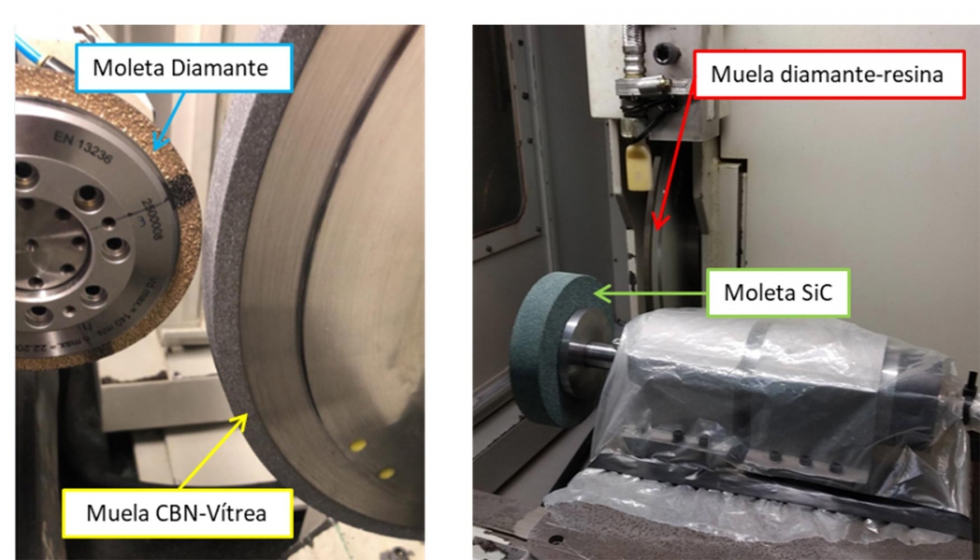

Además de la caracterización del desgaste de las muelas, el diamantado de las mismas determina la eficiencia del rectificado, así como la vida útil de las herramientas. Debido al gran interés industrial por caracterizar la influencia del diamantado en la topografía de las muelas abrasivas se están llevando a cabo proyectos cuyo objeto es determinar la influencia del diamantado en muelas de superabrasivo. Por un lado, se ha diseñado una metodología para la caracterización del desgaste y el análisis de la eficiencia del diamantado de moletas rotativas. Por otro lado, se ha realizado una comparativa de diferentes fabricantes de moletas con el fin de determinar la eficiencia de las mismas, es decir, determinar qué fabricantes proveen herramientas de diamantado con menor desgaste y son capaces de ofrecer mejores resultados en el rectificado. Para ello se han realizado ensayos de diamantado a muelas de CBN con aglomerante vítreo en una rectificadora cilíndrica, tal y como se muestra en la parte izquierda de la figura 14, y posteriormente se realiza el rectificado de probetas de acero templado F5520, midiendo la potencia consumida y la rugosidad de la pieza.

Por otro lado, se están estudiando las condiciones de diamantado para una muela de diamante con aglomerante de resina. La primera parte consiste en analizar el proceso de reperfilado mediante moletas de abrasivo convencional (SiC), la configuración de los ensayos se muestra en la parte derecha de la figura 14. Para ello, dentro de una superficie concreta de la muela se analiza la variación de la concentración de granos, los saltos de grano y se realiza el seguimiento de la evolución de varios granos en concreto. Debido a la agresividad del reperfilado, la muela pierde su geometría inicial. Por lo tanto, una vez conseguido un reperfilado óptimo de la muela de diamante, se procede a recuperar dicha geometría, realzando así un proceso de reperfilado completo. La segunda parte de este estudio consiste en el reavivado de la muela, para ello se analizan diferentes condiciones de diamantado hasta conseguir las condiciones óptimas utilizando en este caso moletas de corindón.

Además, se estudian nuevas tecnologías de diamantado, como el diamantado por ultrasonidos. De esta forma se consigue que el diamantado no sea continuo, el diamantador impacta sobre la periferia de la muela con una frecuencia delimitada por el usuario. El objetivo de este estudio es controlar las zonas de impacto del diamantador en la muela. Para ello se ha desarrollado un programa que estima la posición de cada uno de esos impactos sobre una imagen representativa del perfil de la muela, además de calcular diferentes parámetros para facilitar el análisis y la interpretación de los resultados llevada a cabo por el usuario. Este programa también permite decidir las zonas de impacto, para eliminar material embotado de forma específica, entre otros propósitos. Se trata de un trabajo de gran interés para muelas que poseen una capa muy fina de material abrasivo y que el diamantado de toda la superficie supondría la eliminación de gran cantidad de muela útil, provocando grandes pérdidas económicas. En este caso el estudio se realiza en muelas de CBN. La aplicación de muelas de CBN electrodepositadas es una de las aplicaciones de interés que se pretende probar, pero ahora mismo queremos analizar la capacidad del diamantador asistido por ultrasonidos para perfilar y reavivar muelas de diamante de aglomerante resinoide.

Finalmente, se ha abordado uno de los hándicaps del proceso de rectificado, la medición de la temperatura en el contacto y la detección de quemado en piezas rectificadas. Durante el rectificado es muy complicado medir la temperatura en el contacto entre la pieza y la muela debido a la inaccesibilidad al mismo y a las extremas condiciones de presión, velocidad y temperatura del mismo. Durante años y en la actualidad la medición de la temperatura en el contacto ha sido y sigue siendo de gran interés desde un punto de vista tanto científico como industrial. Es por ello, que dos de los proyectos que se están llevando a cabo en estos momentos están relacionados con la temperatura. Por un lado, doctorandos en cotutela entre la UPV/EHU e Ideko y alumnos de grado se está desarrollando un pirómetro con fibra óptica. Este pirómetro dista de uno convencional en que el haz de luz es dirigido hasta el punto de medición mediante una fibra óptica en vez de ser el propio medio el conductor. Con ello, se consigue un punto de enfoque mucho más nítido, posibilitando a su vez el rectificado con refrigeración. Además, se analiza la influencia de diferentes parámetros del proceso en el calentamiento de la pieza en una zona cercana al contacto. De este modo se podrán estimar las temperaturas reales en el punto de rectificado. A partir de estos datos se modificarán los parámetros de rectificado que sean necesarios obteniendo así un rango de temperaturas de trabajo óptimo para cada tipo de material y especificación.

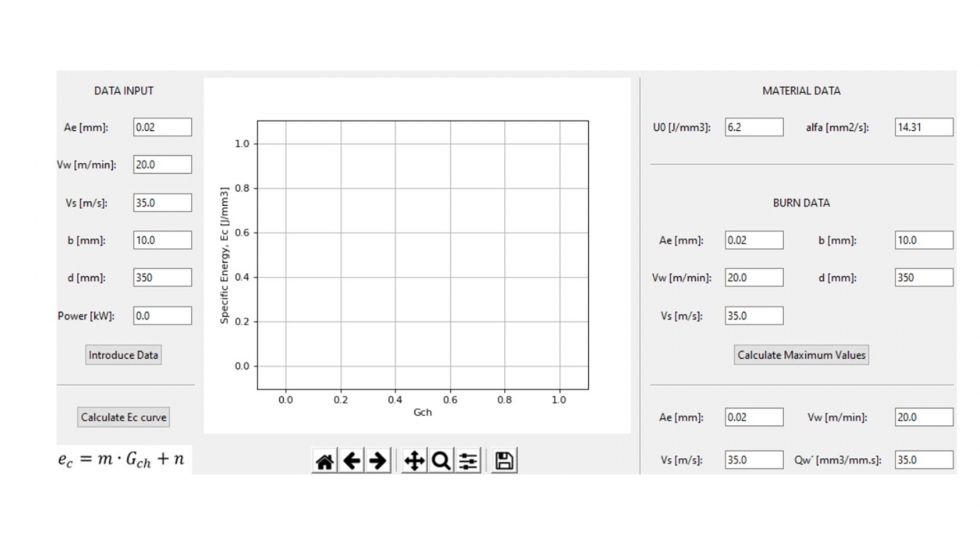

Por último, se está desarrollando un software informático que permite maximizar la producción al tiempo que se obtienen piezas rectificadas de alta calidad superficial, evitando el daño térmico. Para ello se han realizado unos ensayos experimentales que han permitido definir el comportamiento del material relacionando la energía específica de rectificado con los parámetros representativos del proceso como heq, Gch y agresividad. Además, mediante estos ensayos se han definido los límites de daño térmico para cada combinación de material-muela. Estos datos serán los inputs del software en desarrollo. El programa, basado en el modelo térmico de Malkin, permite a partir de los datos ya citados, calcular el máximo Qw’(cantidad de material arrancado por unidad de tiempo) que no produce dañado térmico. Es decir, permite minimizar el tiempo de mecanizado, aumentado así la productividad y obtener piezas rectificadas de alta calidad. En la figura 15 se muestra el interface del programa desarrollado, que será un módulo más a añadir en el Great, aportándole así un gran potencial a este software.

Monitorización y tratamiento de datos en el Grupo de Fabricación de Alto Rendimiento de la Escuela de Ingeniería de Bilbao (UPV/EHU)

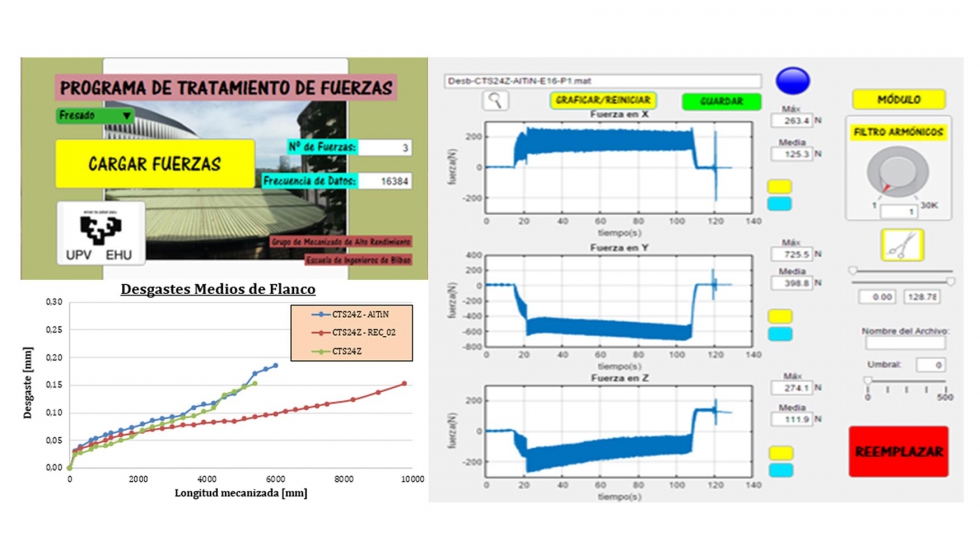

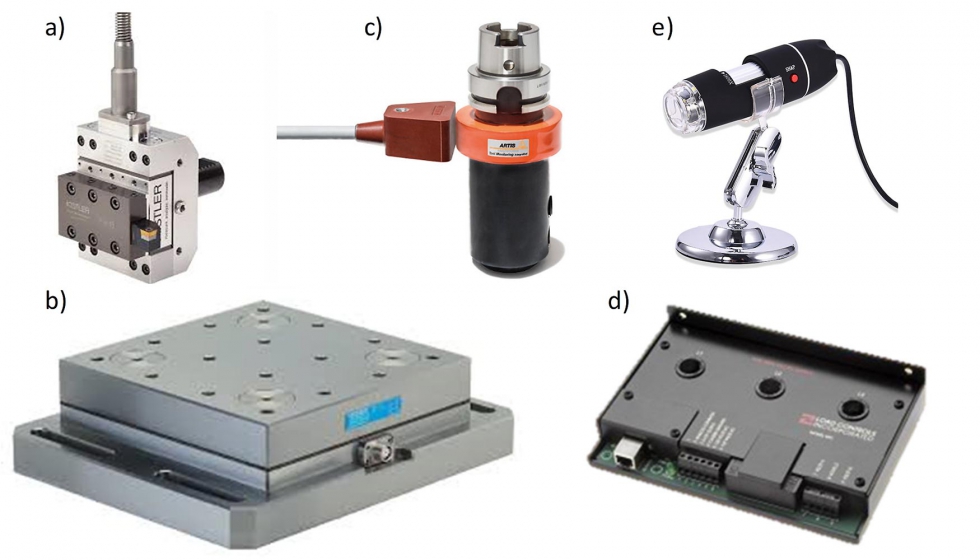

Para fortalecer estas habilidades de los estudiantes, el Grupo de Fabricación de Alto Rendimiento de la Universidad del País Vasco (UPV/EHU) ha estado trabajando en distintos temas relativos a la monitorización de los procesos de mecanizado. Para ello ha llevado a cabo una serie de Trabajos Fin de Grado y Trabajos Fin de Máster. En ellos se aborda el tema de tratamiento de fuerzas de corte en los procesos de fresado, torneado y taladrado. Gracias a la rápida evolución en la tecnología de adquisición de datos y el inmejorable soporte que ofrecen softwares de desarrollo integrado como MATLAB, se han desarrollado aplicaciones integradas en el propio software que permiten estimar las fuerzas de corte generadas, y así hacer una estimación de la vida de las herramientas (Figura 16).

a) Mesa dinamométrica Kistler 9129A: este dispositivo permite la captación de los esfuerzos de corte que se dan la pieza durante el proceso de torneado.

b) Mesa dinamométrica Kistler 9255B: este dispositivo se atornilla en la zona de trabajo, normalmente debajo de una mordaza, y permite la captación de los esfuerzo de corte que se dan en la pieza durante los procesos de fresado y taladrado en las tres principales direcciones de trabajo X-Y-Z. También sirve para captar las señales de aceleración del movimiento mediante el uso de acelerómetros triaxiales colocados en el cabezal de la máquina.

c) Sistema de medición de par y fuerza sin contacto integrado Artis Marposs: este dispositivo se acopla al portaherramientas, tanto en sistemas ISO como HSK y permite captar la señal de par y fuerza axial. Este último aspecto muy importante en los ensayos de taladrado.

d) Medidor de potencia Vydas UPC-E: este dispositivo se trata de un medidor de potencia que cuantifica la potencia consumida por el husillo.

e) Microscopio PCE-MM200: este elemento permite tomar imágenes de las herramientas tanto de fresado, taladrado como tornado con alta calidad, lo cual permite medir el desgaste que se da en la herramienta durante los ensayos.

Referencias

[1] S. Takushima, D. Morita, N. Shinohara, H. Kawano, Y. Mizutani, Y. Takaya, Optical in-process height measurement system for process control of laser metal-wire deposition, Precision Engineering, 62, 2020, Pages 23-29

[2] M.J. Zhan, G.F. Sun, Z.D. Wang, X.T. Shen, Y. Yan, Z.H. Ni, Numerical and experimental investigation on laser metal deposition as repair technology for 316L stainless steel, Optics & Laser Technology, 118, 2019, Pages 84-92

[3] F. Klocke, K. Arntz, M. Teli, K. Winands, M. Wegener, S. Oliari, State of the art Laser Additive Manufacturing for Hot work Tool Steels, Proc. CIRP, 63, 2017, Pages 58-63

[4] Y. Hu, W. Cong, A review on laser deposition-additive manufacturing of ceramics and ceramic reinforced metal matrix composites, Ceramics International, 44, 2018, Pages 20599-20612,

[5] Z. Huda, P. Edi, Materials selection in design of structures and engines of supersonic aircrafts: A review, Materials & Design, 46, 2013, Pages 552-560.

[6] D.B. Miracle, S.L. Donaldson, Introduction to composites, En: ASM Handbook, Volume 21: Composites, 2001, Pages 3-18.

[7] D.B. Miracle, Metal matrix composites: From Science to technological significance, Composites Science and Technology, 65(15-16), 2005, Pages 2526-2540.

[8] A. Evans, C. San Marchi, A. Mortensen, Metal Matrix Composites in Industry: An Introduction and a Survey, 2003

[9] Z. Zhang, R. Kovacevic, Laser cladding of iron-based erosion resistant metal matrix composites, Journal of Manufacturing Processes, 38, 2019, Pages 63-75

[10] S. Ocylok, E. Alexeev, S. Mann, A. Weisheit, K. Wissenbach; I. Kelbassa, Correlations of melt pool geometry and process parameters during laser metal deposition by coaxial process monitoring, Physics Procedia, 56, 2014, Pages 228-238

[11] G. Bi, A. Gasser, K. Wissenbach, A. Drenker, R. Poprawe, Identification and qualification of temperature signal for monitoring and control in laser cladding, Optics and Laser Engineering, 44, 2006, Pages 1348-1359

[12] DMG MORI CO., LTD. Lasertech 65 Hybrid. Enlace: https://es.dmgmori.com/productos/maquinas/additive-manufacturing/boquilla-de-polvo/lasertec-65-3d-hybrid, Último acceso; 16/04/2020.