Tecnologías clave para la nueva fábrica inteligente

Estamos inmersos en una época en la que se realizan cambios constantes en la manera de proceder en todos los ámbitos, además, estos se ven acelerados por los desarrollos tecnológicos, por lo que es lógico pensar que las empresas deben ser las impulsoras en esta nueva era de la digitalización. Durante los últimos años se han introducido una serie de conceptos interrelacionados entre sí que van encaminados en esta dirección, que no son otros que: Fabricación Avanzada, Industrial 4.0, FoF (Factory of the Future), IoT (Internet of Things), Digital Twin.

La Fabricación Avanzada hace referencia tanto al uso de tecnologías como metodologías innovadoras en entornos industriales con el fin de aumentar la competitividad en el sector. Además, este concepto abarca todos los aspectos de la cadena de valor, desde el concepto hasta las consideraciones sobre el final de la vida útil del producto. Para ello, se basa en la tecnología de la comunicación de la información (TIC) para integrar las actividades de fabricación y comerciales en una operación eficiente. En la actualidad, cada vez son más las conocidas como ‘tecnologías habilitadoras’ que se están empleando, y que han impulsado la Industria 4.0, a la par que una nueva conceptualización de las fábricas. Hasta hace pocos años, la fabricación tradicional se basaba en el uso de plantas dedicadas y líneas de producción con poca o ninguna flexibilidad. La Fabricación Avanzada, por el contrario, implica métodos de producción versátiles que utilizan por completo los recursos disponibles de la planta y son más eficientes, efectivos y receptivos ante posibles cambios. Si bien existen circunstancias en las que los métodos tradicionales y dedicados siguen siendo apropiados, como ciclos de producción largos y predecibles, la Fabricación Avanzada tiene la capacidad de adaptarse a los requisitos de producción variables y a la personalización masiva que comúnmente se encuentra la industria actual, sin la necesidad de una inversión de capital excesiva.

La Industria 4.0 es otro tema candente en el ámbito industrial. En estos tiempos de digitalización, la pregunta ya no es si la industria manufacturera necesita transformarse, sino que, cómo de rápido pueden hacerlo. De hecho, la digitalización tiene el potencial de transformar toda la industria y ofrecer varios enfoques para optimizar los sistemas de producción en términos de mayor eficiencia, garantía de calidad o personalización del producto. En este momento, las empresas están trabajando en estrategias de implementación y ya se han dado los primeros pasos para iniciar la transformación. Sin embargo, no hay un plan consistente para una Fábrica 4.0, Fábrica del Futuro (FoF) o Smart Factory. Básicamente, la atención se centrará siempre en el manejo correcto de los datos y el conocimiento a lo largo de todo el flujo de valor del proveedor, a través de la preparación de materiales, ensamblaje, empaquetado y envío al cliente. Para ello, se emplearán diversas tecnologías, como pueden ser la Inteligencia Artificial, el Big Data o la robótica, siempre teniendo en mente que el objetivo principal es lograr un sistema de producción que no requiera en exceso de la intervención humana, además de ser capaz de aprender y adaptarse a los cambios que suceden en tiempo real.

Una vez que se han definido los conceptos que definen lo que se entiende por Fabrica Inteligente, cabe preguntarse por qué todavía las empresas no han implementado esta nueva filosofía de empresa. El principal problema radica básicamente en la cantidad ingente de datos que se generan y que son necesarios procesar en márgenes de tiempo muy estrechos para poder actuar al momento. No hay que olvidar también los costes de implementación que conllevan transformar una línea de producción tradicional en una línea inteligente.

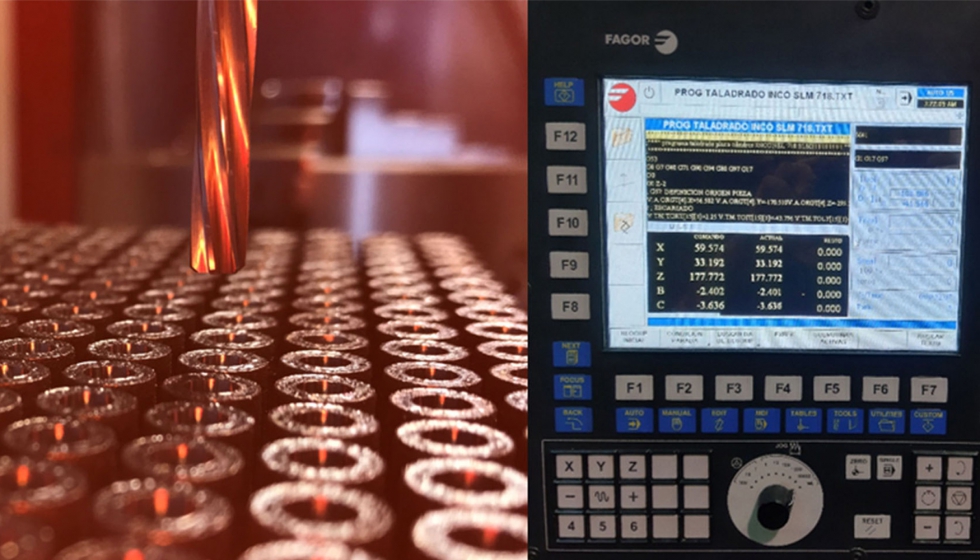

Mecanizado piezas de SLM con herramientas de Izar

Todas las máquinas de una fábrica, envían los datos que van recopilándose durante su funcionamiento, así como los registros de funcionamiento de sus componentes. Por ello, el volumen de datos generado en cada instante es demasiado elevado, sin embargo, es necesario realizar un análisis exhaustivo de los mismos y saber interpretar los resultados para dar una respuesta rápida y eficaz, que sea capaz de optimizar la producción en tiempo real. Eso sí, para ser capaz de realizar este análisis de los datos es necesario tener gente especialista en la materia.

![Figura 2: Representación de los conceptos englobados por la Industria 4.0 [1] Figura 2: Representación de los conceptos englobados por la Industria 4.0 [1]](https://img.interempresas.net/fotos/2141901.jpeg)

La manera de implementar los conceptos mencionados anteriormente para lograr una fábrica inteligente, es mediante las llamadas tecnologías habilitadoras que permiten alcanzar los objetivos del sector, que son: incrementar la producción, reducir costes de fabricación y operación, flexibilizar el proceso productivo y habilitar la escalabilidad en costes y funcionalidad. Dentro de este tipo de tecnologías se engloban las siguientes: Realidad Aumentada y Realidad Virtual, Wearables, Impresión 3D, Cobots, Vehículos de Guiado Autónomo (VGAs) [1].

Realidad Aumentada y Realidad Virtual

En primer lugar, cabe destacar que existen diferencia ente lo que es la Realidad Aumentada y la Realidad Virtual, aunque muy comúnmente se suelen confundir estos 2 términos. La Realidad Virtual (VR) es una simulación o recreación artificial generada por un ordenador de un entorno o situación de la vida real. Sumerge al usuario haciéndolo sentir como si estuviera experimentando la realidad simulada de primera mano, principalmente estimulando su visión y audición. La Realidad Virtual se logra usando unos auriculares y una pantalla, y por lo general se emplea para una de los dos siguientes propósitos:

- Para crear y mejorar una realidad imaginaria para juegos y entretenimiento (como videojuegos y juegos de ordenador, o películas en 3D, pantalla montada en la cabeza etc.).

- Mejorar la capacitación para entornos de la vida real mediante la creación de una simulación de la realidad en la que las personas puedan practicar de antemano. Esta segunda opción es la más interesante para las empresas, donde los trabajadores pueden manipular una serie de máquinas o dispositivos sin necesidad de tenerlos físicamente, y de esta manera aprender su uso.

La realidad virtual es posible a través de un lenguaje de codificación conocido como VRML (Lenguaje de modelado de realidad virtual) que se puede utilizar para crear una serie de imágenes y especificar qué tipos de interacciones son posibles para ellos.

Dentro de este tipo de tecnología de visión existen a su vez una serie de subcategorías dependiendo de donde se aplica:

- No inmersiva: la RV se desarrolla mediante aplicaciones de escritorio en dispositivos genéricos (tabletas, ordenadores…).

- Semi inmersiva: la RV se lleva a cabo mediante aplicaciones ejecutadas sobre dispositivos de alta resolución (proyectores, televisores…).

- Completamente inmersiva: la RV se desarrolla mediante aplicaciones ejecutadas sobre dispositivos acoplados a la cabeza, generalmente mediante gafas.

La Realidad Aumentada (RA) es una tecnología que superpone las mejoras generadas por ordenador sobre una realidad existente para hacerla más significativa a través de la capacidad de interactuar con ella. La Realidad Aumentada se desarrolla en aplicaciones y se usa en dispositivos móviles para combinar componentes digitales en el mundo real, de tal manera que se mejoren entre sí. En la actualidad hay empresas que están empleando hologramas mediante la Realidad Aumentada, así como comandos activados por movimiento.

![Figura 3: Gafas de Realidad Aumentada de Osterhout Design Group [2] Figura 3: Gafas de Realidad Aumentada de Osterhout Design Group [2]](https://img.interempresas.net/fotos/2141902.jpeg)

En cuanto a la tecnología de Realidad Aumentada, existen dos tipos de distintos atendiendo a sus marcadores:

- Basadas en marcadores: Este tipo de RA emplea símbolos impresos en papel o imágenes, conocidos como marcadores, en los que se superpone algún tipo de información, ya sea una imagen, un objeto 3D, o un vídeo cuando son reconocidos por un software determinado. Este contenido aparece cuando la app de Realidad Aumentada asociada reconoce el marcador y activa la experiencia. Para que funcione correctamente, es necesario que el marcador se encuentre en una superficie plana y que el dispositivo mantenga una distancia adecuada.

- Sin marcadores: en este caso, no es necesario tener un marcador para activar la experiencia digital, sino que se emplean sistemas de reconocimiento basados en otros factores, tales como huellas de calor, texturas o imágenes procesadas (patrón de imágenes, contornos...).

Wearables, llévatelo puesto

Los dispositivos portátiles industriales o wearables son herramientas diseñadas para mejorar la productividad, la seguridad y la eficiencia en el lugar de trabajo en sectores como la fabricación, la logística o la minería. Estos dispositivos recopilan datos en tiempo real, rastrean actividades, envían alertas y proporcionan experiencias personalizadas según las necesidades de los usuarios y los objetivos de la organización. Por lo general, están diseñados para situaciones específicas de la industria, a diferencia de los wearables de consumo que a menudo son de función general, como las pulseras deportivas o los smartwatches.

Los wearables industriales pueden diseñarse para ayudar a un trabajador a realizar tareas específicas o para medir parámetros de salud para trabajar en entornos peligrosos, así como para gestionar el acceso a zonas peligrosas o áreas que requieren permisos especiales. Además de realizar una función específica para su usuario, como es el control de datos fisiológicos, los dispositivos pueden vincularse a sistemas empresariales. Por ejemplo, vincular los dispositivos portátiles que usan los empleados en entornos peligrosos con los programas de bienestar de los empleados se puede utilizar para rastrear y proporcionar evidencia del bienestar de los empleados, reduciendo así los costos de seguro de salud.

A parte de estos ejemplos mencionados de la implementación de wearables en las empresas, existen diversas funciones que se pueden acometer con este tipo de dispositivos. Un claro ejemplo de esta tecnología es el guante inteligente Proglove de Intel, que ayuda a los operarios a realizar un trabajo más eficiente en términos de logística y fabricación. Ejemplifica de manera certera lo que es un “trabajador conectado”. Según la empresa desarrolladora de este artículo, el guante permite documentar la actividad del trabajador, corregir errores de secuencia a la hora de realizar tareas y realizar escaneos automáticos, todo ello mediante la tecnología RFID, motion tracking y sensores.

![Figura 4: Wearable industrial de la marca Intel, ProGlove [3] Figura 4: Wearable industrial de la marca Intel, ProGlove [3]](https://img.interempresas.net/fotos/2141903.jpeg)

Otro ejemplo puede ser el caso del dispositivo HC1 de Motorola Solutions, que es una herramienta muy poderosa para técnicos y operadores remotos que requieren acceso a documentación y soporte visual, ya que proporciona telepresencia, computación directa y telepresencia de video bidireccional en el lugar de trabajo.

![Figura 5: Wearable industrial de la marca Motorola, HC1 [4] Figura 5: Wearable industrial de la marca Motorola, HC1 [4]](https://img.interempresas.net/fotos/2141905.jpeg)

Si los wearables van a funcionar en la fábrica, hay que tener en cuenta que estos deben fusionarse con la vida cotidiana: deben ser accesorios no disruptivos y que mejoren el rendimiento y que no compliquen la vida o distraigan a los trabajadores de sus tareas.

¿Pueden los UAVs tener un papel en los talleres inteligentes?

La Industria 4.0 es el aprovechamiento de tecnologías emergentes en pro de mejoras en los procesos de fabricación. En este contexto, una de estas tecnologías son los vehículos aéreos no tripulados (UAV, por sus siglas en inglés), cuyos avances en la fabricación, navegación, capacidades de almacenamiento y control remoto han permitido ser usados en tareas, situaciones y espacios inaccesibles o peligrosos para los seres humanos, tales como reconocimiento, vigilancia, protección, transporte de cargas y aerología.

Así mismo, también han sido usados como ayuda en los procesos de fabricación. A día de hoy, los UAVs pueden realizar tareas repetitivas y automatizables, sin casi ninguna intervención o supervisión humana, como inventarios, trazabilidad y transporte de piezas, ayudas en tareas de montaje y procesos de fabricación, reparaciones y tareas de mantenimiento, etc.

De la misma forma, un UAV puede servir como un sensor inteligente para reunir la mayor cantidad posible de datos de múltiples lugares de manera dinámica, lo que abre un gran abanico de posibles aplicaciones para la Industria 4.0, como la automatización industrial, dado que pueden ser equipados con distintos tipos de cámaras y sensores capaces de medir parámetros atmosféricos (temperatura, humedad, presión), identificar y monitorizar patrones de movimientos, intensidad de campos magnéticos y eléctricos, niveles de gases, etc.

Estos UAVs no solo pueden recoger estos datos, sino además almacenarlos, procesarlos e intercambiarlos con proveedores (en pro de una integración horizontal de la cadena de suministro) y con dispositivos desplegados en la fábrica. Estos datos deberán garantizar su fiabilidad a través del análisis con técnicas de Big Data para mejorar la eficiencia y eficacia en la cadena de suministro.

Algunas de las de las principales aplicaciones industriales en el uso de drones son las siguientes:

- Detección, identificación y localización de elementos gracias al uso de técnicas de visión computarizada avanzada y sensores equipados con Inteligencia Artificial. Además, puede proveer una gestión automática de los escaneos resultantes en la nube y sincronizado con el sistema de gestión de inventario, lo que permitiría asegurar la escalabilidad y el aumento de la precisión del inventario, reduciendo los costos operacionales.

- Ubicación del UAV dentro de la fábrica a través de identificación de radiofrecuencias y auto posicionamiento.

- Recorrido e identificación de mapas a través de dispositivos de detección y alcance de luz en 3D.

- Inspección de infraestructuras críticas (redes eléctricas, chimeneas centrales, etc.)

- Supervisión de sensores.

- Uso como componente de un sistema de realidad aumentada para tareas de mantenimiento, diseño, capacitación, etc.

Tal como se ha visto, las posibilidades de uso de los drones en ámbitos de fabricación son enormes y recién estamos empezando a desarrollar su integración en nuestros procesos. El desarrollo de la tecnología hará que sea cada vez más cercano el día en el que podamos contar con un dron en nuestras fábricas.

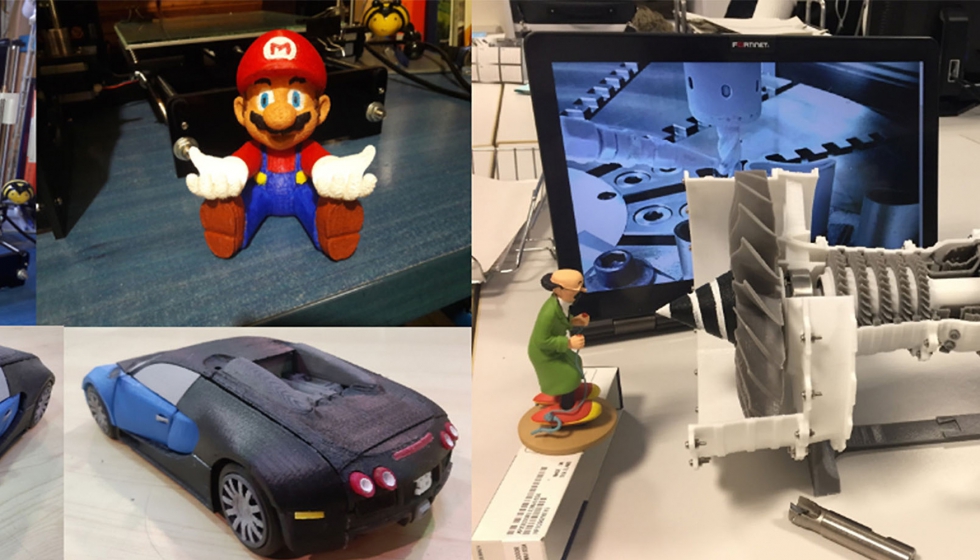

Impresión 3D, el nuevo Gutenberg

La impresión 3D, también conocida como Fabricación Aditiva, es un proceso por el que se crean objetos físicos mediante la colocación de materiales en capas según un modelo digital. Todos los procesos de impresión 3D requieren que el software, el hardware y los materiales trabajen de forma conjunta.

La tecnología de impresión 3D se puede utilizar para crear cualquier cosa a partir de prototipos, desde piezas sencillas a productos finales de un nivel técnico muy elevado, como pueden ser piezas de avión, construcciones respetuosas con el medio ambiente, implantes médicos que se utilizan para salvar vidas u órganos humanos artificiales que se crean con capas de células humanas. Se puede decir que la principal ventaja de la impresión 3D es la flexibilidad a la hora de diseñar geometrías para su posterior fabricación, y sobre todo la posibilidad de fabricar sin elementos auxiliares.

Cabe destacar la existencia de diversas tecnologías de impresión 3D atendiendo a la tecnología de impresión que se usa.

Estereolitografía (SLA)

La estereolitografía es considerada como el origen de los procesos de impresión 3D, allá por el año 1984. Su principio de funcionamiento se basa en la fotopolimerización, que es la aplicación de un haz de luz ultravioleta a una resina líquida sensible a la luz, todo ello sumergido en un volumen cerrado. La base que soporta la estructura se desplaza hacia abajo para que la luz vuelva a ejercer su acción sobre el nuevo baño, así hasta que el objeto alcance la forma deseada.

La tecnología SLA es la más utilizada para la creación de prototipos, en todas las áreas de la industria gracias a su velocidad, pero dependiendo de la calidad de la impresora, también es posible obtener piezas funcionales inmediatas. El SLA también se utiliza para la producción de moldes de inyección o fundiciones, especialmente en el mundo de la joyería y la odontología [5].

Sinterización Selectiva por Láser (SLS)

Esta técnica guarda muchas similitudes con la estereolitografía, pero donde se encuentra su principal diferencia es que permite emplear un mayor número de materiales en polvo, tales como el cristal, cerámica, nylon o poliestireno. El láser impacta en el polvo, funde el material y se solidifica. Todo el material que no se utiliza se almacena en el mismo lugar donde inició la impresión por lo que, no se desperdicia nada.

La tecnología SLS tiene una serie de ventajas en comparación con otras tecnologías, uno de los principales beneficios del SLS es que no requiere de las estructuras de soporte que muchas otras tecnologías de impresión 3D usan para impedir que el diseño colapse durante la producción. Ya que el producto se ubica sobre una cama de polvo, los soportes no son necesarios. Esto permite reducir los costos de material y acelerar la producción de las piezas 3D y evitar posibles daños en la pieza al retirar los soportes [6].

Impresión 3D por inyección

La Inyección de material o Material Jetting es la tecnología de impresión 3D o fabricación aditiva más parecida a la impresión de una impresora de inyección de tinta clásica. El proceso que usa esta tecnología se conoce como MJM (MultiJet Modeling) o Modelado de Inyección Múltiple (o Modelado de Chorro Múltiple, según la traducción). Consiste en un cabezal de impresión que se mueve inyectando un fotopolímero (material plástico reactivo a la luz), en lugar de tinta como en las impresoras tradicionales. Luces UV rodean el cabezal de impresión para endurecer el material después de ser inyectado. Repitiendo este proceso, se imprime el objeto capa a capa.

Los materiales que se emplean en este tipo de procesos de impresión son materiales céreos fotopolímeros que se pueden combinar entre sí (en algunas impresoras) para crear nuevos materiales con características distintas, por ejemplo, con características rígidas, flexibles, opacas o transparentes. Por ejemplo, un material de caucho y un material duro se pueden combinar en diferentes tasas para fabricar materiales con una gama de diferentes resistencias a la tracción, a la flexión y de impacto. También se pueden utilizar varios materiales dentales y médicos que son biocompatibles [7].

Impresión por deposición de material fundido (FDM)

La técnica de impresión por deposición de material fundido (FDM) es uno de los métodos de impresión más sencillo que hay, y es el que se emplea en la actualidad en las impresoras 3D comunes que puede haber en cualquier casa o taller. Su funcionamiento se basa principalmente en 3 elementos, que son la cama de impresión, el filamento del material y el extrusor. En resumidas cuentas, el filamento es succionado y fundido por el extrusor, el cual lo deposita de manera precisa, de esta manera, capa a capa se conforma la geometría impresa deseada.

La impresión 3D de deposición fundida es compatible con una amplia variedad de polímeros termoplásticos: PLA y ABS, y también de policarbonato como, PET, PS, ASA, PVA, nylon, ULTEM y muchos filamentos compuestos que estén basados en metal, piedra, madera. Esto ofrece interesantes propiedades mecánicas tales como conductividad, biocompatibilidad, resistencia a temperaturas o condiciones extremas, por mencionar algunos. Al reemplazar el extrusor de la impresora 3D con un sistema de jeringa, también es posible crear piezas de cerámica, arcilla o materiales alimenticios (como jarabe o chocolate) [8].

Cobots y Vehículos de Guiado Autónomo (AGVs)

La robótica y la automatización son dos pilares fundamentales a la hora de hacer frente al nuevo paradigma de los procesos de fabricación, para poder hacerlos de manera más eficiente. Es aquí donde aparecen los cobots como una solución para ayudar a los trabajadores, ya que estos robots industriales colaborativos pueden trabajar con humanos, sin necesidad de protecciones especiales, como vallas o áreas marcadas.

La palabra cobot está formada por la unión de ‘collaborative y robot’, siendo la definición de colaboración, la acción de trabajar con alguien para producir algo, y los cobots están diseñados con eso en mente, trabajar junto a otros empleados y no como un reemplazo de ellos. Por ello, únicamente hay que encontrar las tareas en las que este tipo de robots puedan participar y agilizar el proceso de producción. Un ejemplo del uso de los cobots es la empresa Universal Robots, la cual dispone de un gran abanico de robots para distintas tareas [9]:

- Pick and place, ofrece grandes ventajas a nivel de productividad y flexibilidad, ya que permite que sus empleados se dediquen a trabajos de mayor valor añadido.

- Moldeo por inyección, sirve para librar a los trabajadores de que hagan tareas repetitivas y agotadoras, y de esta manera evitar el riesgo de lesiones que conllevan.

- CNC, automatiza la supervisión de una máquina de control numérico.

- Empaquetado y paletizado, permite asegurar que las entregas siempre se realicen de la misma forma y se adecúen a los estándares.

- Control de calidad, incrementa la uniformidad en las medidas y mantener niveles elevados de calidad en los productos.

- Montaje, los cobots pueden reducir el tiempo de montaje, incrementar la velocidad de producción y mejorar la calidad.

- Pulido, permite aplicar la fuerza adecuada en los procesos de pulido y abrillantado, garantizando la uniformidad del proceso, incluso en superficies curvadas e irregulares.

- Supervisión de maquinaria, permite realizar tareas repetitivas de control de situación de maquinaria.

- Atornillado, sirve para incremente la calidad y uniformidad de los productos reduciendo el riesgo de un apriete excesivo y consiguiendo siempre la tensión correcta.

- Pruebas y análisis de laboratorio, un cobot seguirá procesos exactos y volúmenes de trabajo predefinidos de forma uniforme y constante, con desviaciones mínimas y ofreciendo condiciones óptimas para el estudio o el análisis.

- Pegado, dispensado y soldadura, incrementa la precisión y reduce la cantidad de residuos generados en estos procesos.

Otra alternativa para facilitar la labor diaria de los trabajadores es el uso de Vehículos de Guiado Automático (AGVs), los cuales funcionan sin necesidad de un conductor, ya que se programan sus movimientos. La función principal de estos vehículos es el movimiento de materiales entre almacenes o áreas, tanto en el interior como en el exterior de las mismas.

Se puede decir que la ventaja principal de estos transportes es que no necesitan de un operario para su movimiento en las tareas de conducción. Además, también se cuentan con otra serie de funcionalidades: permiten una mayor flexibilidad en el cambio de rutas en función de la tecnología de guiado que empleen (láser, ópticas, guías por hilo), optimización en tiempo real de rutas de logística interna, carga y descarga de materiales de forma automática y conexión con software de gestión de empresas (ERPs, SGAs).

Smart EDM Machine

La inteligencia artificial permite que la propia máquina de fabricación se convierta en un elemento inteligente que pueda tomar sus propias decisiones, además de proporcionar información para que el usuario aprenda, controle y pueda mejorar su proceso. Las máquinas de electroerosión no son una excepción. En los últimos años, los principales fabricantes además de trabajar en la mejora de generadores para tener una afección mínima de pieza y una mayor precisión, se están centrando en desarrollar maquinas conectadas para obtener datos tanto del proceso de fabricación como del propio estado de la máquina. La idea principal de estos sistemas consiste en generar la mayor cantidad posible de datos de fabricación valiéndose en gran medida, de los propios sistemas de control de proceso de las máquinas. El análisis de los datos recogidos permite controlar la calidad y productividad del proceso, optimizar recursos, dar trazabilidad o el mantenimiento predictivo, entre otras cosas.

En el ámbito del mantenimiento predictivo, estos sistemas permiten que las maquinas supervisen su propio estado y detecten necesidades reales o futuras, como, por ejemplo, solicitar mantenimiento o el reemplazo de consumibles. Gracias a la monitorización del estado real de los consumibles se puede predecir su capacidad restante y dependiendo de la tarea de mecanizado a realizar, programar los cambios para minimizar los paros en la producción y así obtener un proceso de fabricación lo más eficiente y efectivo posible.

En lo referente al control del proceso, se puede trabajar en infinidad de soluciones. Por ejemplo, la principal característica de calidad de pieza en la electroerosión por hilo es la ausencia de marcas o defectos en la superficie de la pieza después de las pasadas de acabado. Esto suele suceder cuando aparecen chispas anormales como cortocircuitos o arcos. Gracias a la monitorización del corte, las señales obtenidas se pueden correlacionar con estas situaciones indeseadas, con el objetivo de detectar condiciones de este tipo y poder evitarlas, para poder lograr piezas de ‘cero defectos’.

Solo queda decir que los ejemplos tratados aquí son tan solo una pequeña parte del abanico de posibles soluciones a desarrollar con el objetivo de generar maquinas más competitivas que hagan la vida más fácil a los usuarios que las manejan.

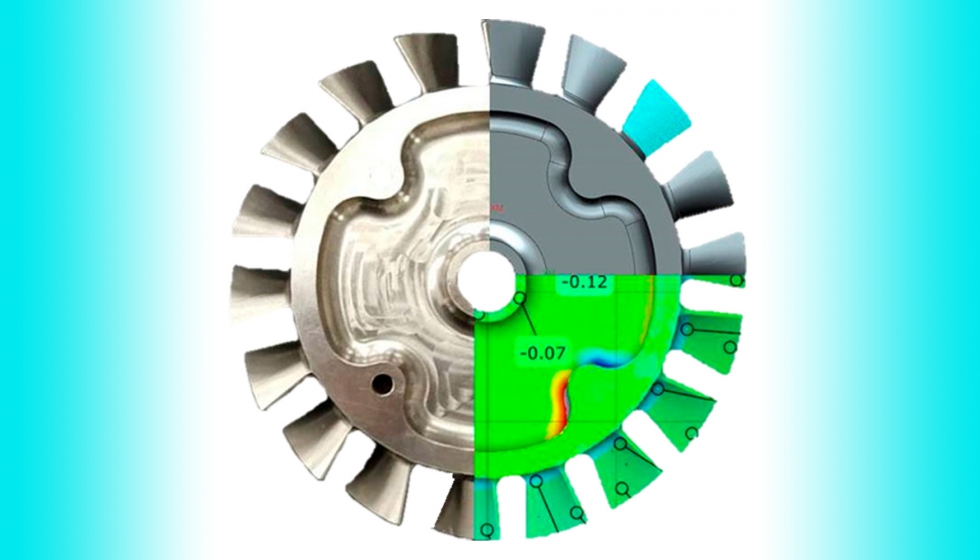

Digital Twin

Un gemelo digital es una representación digital de un objeto o sistema físico, la cual se emplea para ejecutar simulaciones antes de implementar los procesos en los dispositivos reales. La tecnología detrás de los gemelos digitales se ha expandido para incluir elementos grandes como edificios, fábricas e incluso ciudades. Es más, se piensa que las personas y los procesos pueden tener gemelos digitales, expandiendo aún más el concepto. La idea surgió por primera vez en la NASA [10]: las maquetas a gran escala de las primeras cápsulas espaciales, utilizadas en el suelo para reflejar y diagnosticar problemas en órbita, finalmente dieron paso a simulaciones totalmente digitales.

Pero el término realmente despegó después de que Gartner lo nombrara como una de las 10 principales tendencias tecnológicas estratégicas para 2017 [11] diciendo que, dentro de tres a cinco años, “miles de millones de cosas estarán representadas por gemelos digitales, un modelo de software dinámico de una cosa física o sistema". Un año después, Gartner una vez más nombró a los gemelos digitales como una de las principales tendencias, diciendo que“con un estimado de 21 mil millones de sensores y puntos finales conectados para 2020, los gemelos digitales existirán para miles de millones de cosas en el futuro cercano”.

En esencia, un gemelo digital es un programa de computadora que toma datos del mundo real sobre un objeto o sistema físico como entradas y produce como salidas predicciones o simulaciones de cómo ese objeto o sistema físico se verá afectado por esas entradas. En la mayoría de los casos, éste se construye por especialistas en la materia, que a su vez suelen ser expertos en ciencia de datos o matemáticas aplicadas. Estos desarrolladores investigan la física que subyace al objeto físico o sistema que se imita y utilizan esos datos para desarrollar un modelo matemático que simule el original del mundo real en el espacio digital. El gemelo está construido para que pueda recibir información de sensores que recopilan datos del mundo real. Esto permite que el gemelo simule el objeto físico en tiempo real, ofreciendo información sobre el rendimiento y los posibles problemas en tiempo real. El gemelo también podría diseñarse en base a un prototipo de su parte física, en cuyo caso el gemelo puede proporcionar comentarios a medida que el producto se refine; un gemelo podría incluso servir como un prototipo antes de que se construya cualquier versión física.

Referencias

[1] https://www.minsait.com/es/actualidad/insights/fabricacion-avanzada-mas-alla-de-la-industria-40

[3] https://www.proglove.com/products/

[4] https://newatlas.com/motorola-hc1-headset-computer/24690/

[5] https://www.3dnatives.com/es/impresion-3d-por-estereolitografia-les-explicamos-todo/

[6] https://www.impresoras3d.com/tipos-de-impresoras-3d/

[7] http://hxx.es/2014/12/13/tecnologias-de-impresion-3d-ii-inyeccion-de-material/0

[8] https://www.3dnatives.com/es/modelado-por-deposicion-fundida29072015/

[9] https://www.universal-robots.com/applications/

[10] https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20120008178.pdf