La historia del Metal Duro Capítulo 2º: Características del Metal Duro

Josep Alsina Isart, ex director técnico de Iscar Ibérica

16/01/2020En el primer capítulo publicado en el nº anterior de Interempresas Industria Metalmecánica, describimos el Metal Duro como un material formado por partículas de Carburo de Tungsteno (WC), de Cobalto (Co) como aglutinante, (en algunas ocasiones también se utiliza Níquel) y partículas duras de Ttitanio, Tantalio y Niobio (nitruros y carburos de Ti, Ta, Nb). Las distintas calidades que resultan están en función de los porcentajes de los ingredientes y los procesos de fabricación que se determinen.

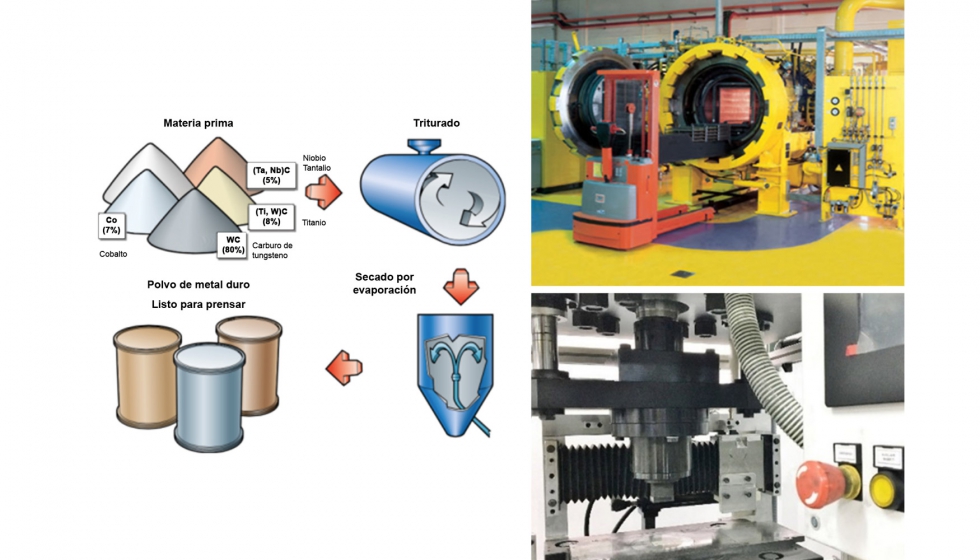

La pulverización

Los distintos materiales son triturados en molinos hasta convertirlos en polvo de distinto tamaño de grano. A este proceso se le llama pulverización. El polvo resultante se deshidrata o seca y, perfectamente tamizado, se conserva en contenedores herméticos con la mezcla de metales estudiada que se haya determinado para lograr cada calidad concreta. Es muy importante la homogeneidad del grano a fin de obtener dimensiones precisas después de sinterizar.

El prensado

Para dar forma a la plaquita se emplea el prensado en prensa de precisión. Esta operación se realiza vertiendo el polvo en la cavidad de una matriz y, mediante un punzón con la forma determinada y a presiones de 20 a 60 toneladas, resulta la forma que se haya previsto, con una cohesión similar a la tiza. Su porosidad está alrededor del 50% (en función del tamaño del grano) por lo que su tamaño se verá reducido después del sinterizado entre el 30 y el 50%. Para obtener la plaquita final con precisión son vitales; el tamaño y homogeneidad del grano, la precisión de las matrices, las presiones del prensado aplicadas y el escrupuloso cálculo de la contracción que se producirá posteriormente al sinterizar.

Hoy en día el prensado ya no es siempre unidireccional, sino que en geometrías complicadas puede ser multidireccional o progresivo, empleando incluso otras técnicas de conformado o consolidado del polvo. En este sentido es importante seguir un muy exigente pesaje de control, contar con un ambiente limpio y controlado en humedad, realizar un buen control de la temperatura y la ausencia de productos ajenos durante todo el proceso.

El sinterizado

El sinterizado es el tratamiento térmico que se lleva a cabo para la densificación final de los componentes del metal duro. Se realiza en hornos de vacío y a alta temperatura, entre 1.300-1.600 °C, donde se funde el cobalto. El proceso es complejo, siendo importante la gradación en la temperatura, su precisión y la presión de vacío que, como hemos mencionado, reducirá considerablemente el tamaño de las plaquitas. Si la función prevista de la plaquita no precisa de rectificado, se considera terminada solo a falta del recubrimiento, por lo que si el proceso, hasta este momento, se ha realizado con elevada calidad y control, el producto proporcionará más precisión al usuario, mejor sujeción y apoyo fiable en los portaherramientas. En suma, mayor rendimiento. Productos de bajo coste muchas veces adolecen de falta de precisión y de escasa calidad, todo ello difícil de detectar a priori.

En otros casos se procede a un rectificado parcial o total para el acabado si es esencial y conveniente para las características de aplicación diseñadas.

El recubrimiento

Herramientas integrales, plaquitas, etc. de Metal Duro sin recubrir tienen hoy pocas aplicaciones. Los recubrimientos mejoran tanto el rendimiento que se han hecho prácticamente indispensables. Sólo en el caso del aluminio u otros materiales no férricos en muchas ocasiones se sigue empleando sin recubrir.

Recubrir es aportar materiales que se depositan sobre la superficie de una pieza con la finalidad de proporcionarle mayor dureza y resistencia al desgaste

Los recubrimientos también pueden aportar otras propiedades para aplicaciones específicas, como: aumentar la resistencia a la corrosión, producir texturas con la finalidad de reducir la adhesión o facilitar el deslizamiento de las virutas.

Principales características de los recubrimientos: amplían la gama de calidades, los espesores oscilan de forma general en el rango de 0,1 a 10 µm.

Se agrupan en dos sectores gaseosos básicos:

- Deposición Química en Fase Vapor (CVD), donde las plaquitas o pequeñas herramientas integrales, son introducidas en una cámara de vacío con circulación de gases portadores de las partículas a aportar y reaccionan químicamente para formar un fino depósito en la superficie de las plaquitas en una o varias capas, aportando materiales distintos. Se requieren altas temperaturas para la activación de las reacciones químicas (de 800 a 1.200 °C) y gradación muy escrupulosa. Pueden realizarse miles de plaquitas de una misma calidad de una sola vez. Posteriormente la introducción de un plasma (gas ionizado) para activar la reacción química ha permitido la deposición a menores temperaturas (aproximadamente 500 °C) lo que se ha denominado recubrimiento a Media Temperatura, de manera que se rebaja la posibilidad de descarburación del sustrato y se mantiene la precisión geométrica de la herramienta con mayor precisión.

- Deposición Física en Fase Vapor (PVD), que se realiza en hornos a media temperatura. En base a la vaporización del material a depositar desde una fuente sólida o líquida, denominada blanco, se transport ese material en forma de átomos o moléculas hacia el sustrato y acaba con su posterior condensación sobre el mismo en una o varias finas capas. Una de las técnicas más comunes es la deposición por pulverización con plasma. Este proceso usa iones de plasma para bombardear el material, parte del cual se evapora y luego se deposita sobre la superficie deseada. No hacen falta reacciones químicas para formar el recubrimiento por lo que demanda menos temperatura que el CVD (200 a 500 °C). El recubrimiento PVD es muy uniforme y mantiene los filos más vivos sin deteriorarlos.

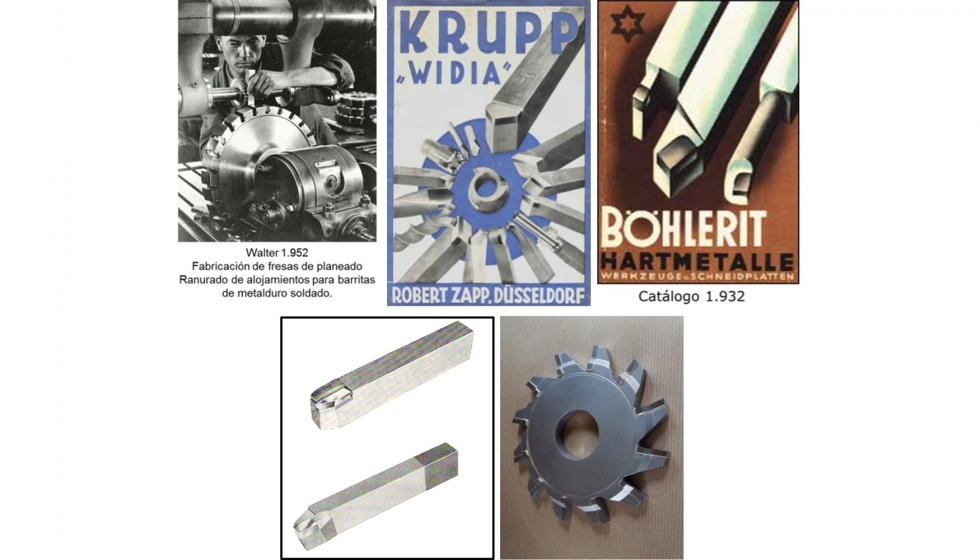

La evolución del Metal Duro. Pastilla soldada

Pero no nos desviemos. Continuemos con la historia y la evolución del metal duro. En los años cuarenta y cincuenta se fue imponiendo la solución de mangos de acero con una pastilla de Metal Duro soldada mediante láminas de cobre electrolítico o bronce. Se reprodujeron las formas habituales en las herramientas de acero rápido (HSS) normales hasta entonces. Se normalizaron DIN en todas sus formas para obtener una correspondencia entre marcas y fabricantes, así como las calidades del Metal Duro que se establecieron inicialmente con los siguientes códigos:

- S1, S2 y S3 para aceros, desde acabado y velocidad alta hasta desbaste y velocidad baja respectivamente, con la adición de F1 para súper-acabados con secciones de viruta muy reducidas y alta velocidad.

- G1, G2 y G3 para materiales no férricos y H1 y H2 para fundiciones de hierro de diversa composición y dureza.

Antes de emplear la herramienta debía afilarse en función del uso exacto que se había previsto, creando incluso el rompevirutas adecuado. Ello obligó a desarrollar máquinas y muelas de afilado distintas a las de hasta entonces. Para el mango de acero eran precisas muelas de corindón, pero para el Metal Duro fueron precisas muelas de Carburo de Silicio para desbastar y semiacabar y muelas de polvo de diamante para el acabado fino. Hubo de controlar las temperaturas mediante refrigeración líquida constante, incluso con aceites para el acabado, y en todo el proceso para no fundir la soldadura al afilar y evitar el despegado la pastilla.

Inconvenientes y ventajas

El proceso de soldado y posteriores afilados era complejo debido a las distintas contracciones por temperatura en los distintos materiales, que también podía suceder durante el mecanizado. Se estableció como norma trabajar en seco, evitando el choque térmico debido a la refrigeración deficiente e intermitente de las máquinas de la época, al tiempo que, incrementando la temperatura en el punto de corte, se facilitaba el arranque de la viruta. También se estableció todo un nuevo proceso de reafilados para dar nueva vida a las herramientas después de unos minutos, y a veces horas, de uso. Ello producía paradas en máquina para sustituir las herramientas, dispersión en el rendimiento después de cada afilado y tiempo de puesta a punto de la herramienta en cada cambio. En el fresado también se evolucionó en sentido parecido, en un primer inicio con pastillas soldadas a un cuerpo de acero, pasando rápidamente a cuerpos de acero que equipaban pequeños portaherramientas semejantes a los de torneado con pastillas soldadas. Ello permitía la sustitución en caso de rotura, o por desgaste de uso, aprovechando el cuerpo base. Las holguras y juegos en husillos y guías de las máquinas complicaban el fresado, haciéndolo difícil por la fragilidad del material duro que debía soportar la intermitencia del corte.

Añadiremos otro inconveniente: el precio del Metal Duro. Como ejemplo indicar que en 1929 un gramo de Metal Duro llegó hasta los 4.000 Marcos de la época. Con las mejoras técnicas en los procesos de Carboloy en EE UU se bajó el precio en 1935, aproximadamente a una décima parte.

Con esto, la imagen de metal noble se fue desvaneciendo y la aplicación y mejora del proceso de sinterizado de Metal Duro poco a poco fue creciendo. Aun así, era caro: en los inicios de los sesenta, en España, el precio del gramo de las llamadas ‘pastillas’ de Metal Duro era semejante al del oro y en algunas empresas se llegó a almacenar las preciadas cajas de pastillas en cajas fuertes.

Ninguno de los inconvenientes descritos puso freno a la evolución a lo que en España denominábamos Metal Duro o Widia, en un homenaje continuo a la marca alemana iniciadora de la revolución en el mecanizado de metales. La ventaja en los tiempos de fabricación superó a los inconvenientes, iniciando el concepto rendimiento y costes por tiempo.

Las teorías de Taylor que, junto a Maunsel White, en los inicios del siglo XX había convertido en una ciencia el mecanizado con HSS, se rentabilizaron mucho más después con el Metal Duro. Optimizando la vida de las herramientas, estableciendo nuevos criterios en velocidades, profundidades de corte, en los avances, analizando los ángulos idóneos para el correcto corte en distintos materiales, llegando a desarrollar la ecuación de la vida de la herramienta que aún hoy empleamos. Los controles de las oficinas Métodos y de Ingeniería de Producción, el análisis de los costos en función de los tiempos y conociendo ya la maquinabilidad de los materiales, asentaron los criterios que hasta hoy no han dejado de desarrollarse.