Esta edición vino cargada de novedades y cabe destacar la importancia que se le otorgó a la Industria 4.0

EMO 2019: el escaparate de la industria digital

La edición de 2019 se celebró el pasado septiembre en Hannover, en Alemania, acogiendo alrededor de 130.000 visitantes. Esta edición contó con, nada más y nada menos que, 2226 expositores de 44 países, que se distribuyeron por temática y productos en un total de 17 pabellones [1]. La feria, donde se reúnen fabricantes y otros profesionales de la industria, cubre una amplia gama del sector de la máquina-herramienta, desde máquinas-herramienta de mecanizado y conformado, hasta herramientas de precisión, accesorios y sistemas de control, sistemas y componentes de automatización, electrónica industrial y herramientas de interconexión de equipos [2].

Esta edición vino cargada de novedades y cabe destacar la importancia que se le otorgó a la industria digital. Muchos fabricantes han apostado por exponer sus soluciones para la implantación de la Industria 4.0, presentando mejoras y novedades en este ámbito en particular. Además, también fue notable la presencia de la fabricación aditiva en la edición de este año, a pesar de la cercanía de la feria FormNext 2019, orientada directamente a este sector. No sólo han sido los expositores los que han traído soluciones tanto para el sector de la fabricación aditiva como para tecnología híbrida, si no que se creó un espacio exclusivo en el que expertos del sector han tenido la oportunidad de compartir sus experiencias y conocimiento y de establecer un debate sobre la situación actual y el futuro de la tecnología [3].

Umati, protagonista de la EMO 2019

Una de las principales novedades de la feria fue la extensa presencia de Umati (Universal Machine-Tool Interface) en distintos fabricantes. Esta herramienta es una interfaz que facilita la conexión y comunicación entre distintas máquinas. En definitiva, se trata de un protocolo de comunicación entre equipos, orientado a obtener datos de planta, de acuerdo con la filosofía Smart Factory. Siguiendo el ejemplo de MT-Connect de Estados Unidos, en el que participan diferentes fabricantes de máquinas y control numérico, el número de empresas que se han adherido es ya considerable, formando el consorcio actual en el que participan grandes empresas como DMG Mori, Trumpf, Ibarmia o Mazak [4].

La presencia de Umati en la edición de 2019 de la EMO, es una señal más de la importancia que tuvo la digitalización en la feria.

La Industria 4.0 guiando la innovación en el sector de la máquina-herramienta

Además de la herramienta de comunicación unificada comentada previamente, Umati, numerosos fabricantes han presentado sistemas propios para la implantación de Smart Factories, dentro del marco de la Industria 4.0. A través de dichas herramientas se pretende obtener un alto grado de digitalización de la producción, en la que prevalece una comunicación continua e instantánea entre los sectores de producción. De esta forma, se integran herramientas que permitan un intercambio de información continuo entre estaciones de trabajo, empleando tecnologías como la 5G, obteniendo así una producción más dinámica y eficiente. Para poder explotar las ventajas de este tipo de sistemas inteligentes es imprescindible una previa automatización del proceso, aspecto que también tuvo relevancia especial en la feria.

Como era de esperar, en esta edición de la EMO, cada fabricante presentó su visión de la integración de la industria digital en sus productos, mostrando diferentes soluciones para la digitalización de la producción.

DMG Mori, que ocupa un pabellón completo en el que presentó su stand con 45 máquinas, hizo una clara apuesta por la digitalización y la automatización. Por una parte, presentó un sistema de telediagnóstico que permite al usuario enviar imágenes en tiempo real al servicio de asistencia técnica de DMG para facilitar la resolución de problemas. Por otra parte, en lo que se refiere sistemas de automatización, destacar que más de la mitad de las máquinas expuestas disponen de sistemas de cambio de pallet o pieza automatizados. Las opciones de automatización propias disponibles son los Workpiece y Pallet Handling, cambiadores de pieza y de pallet, respectivamente y el Linear pallet pool, para permitir el intercambio de pallets a lo largo de una disposición lineal de máquinas.

Renishaw, por su parte, presentó también su solución máquinas-herramienta: un software denominado Renishaw Central que permite conectar todos los equipos del fabricante de la planta. Dicho software recibe información de cualquier equipo, tanto datos de proceso como datos de monitorización. Zeiss también presentó como novedad, un sistema que permite la interconexión de sus máquinas, facilitando la inspección y el análisis automático de una pieza en diferentes equipos.

Fanuc llevó su sistema Field a la feria, una plataforma de Industrial Internet of Things. Esta herramienta permite conectar dispositivos de distintos fabricantes, proporcionando un acceso rápido a todos los datos de producción dentro del concepto Smart Factory. Además, presenta Edge Analyzing Unit, un sistema que recopila datos de sensores y CNC, con el objetivo de implementar un mantenimiento predictivo de la máquina. Por último, en el ámbito de la automatización, Fanuc presentó robots colaborativos, un total de siete aplicaciones, y el software QSSR, destinado a simplificar la integración de la robótica en máquinas herramienta.

En la misma línea de soluciones máquinas-herramienta, Heidenhain apostó por su propio sistema denominado State Monitor a través del cual se pueden conectar las máquinas y analizar capacidades de producción, rendimiento, etc. Además, permite la conexión mediante la propia interfaz del fabricante o a través de Umati, MT-Connect o Modbus.

Makino presentó un stand de gran tamaño centrado en soluciones de digitalización y automatización, apostando por la conectividad total en esta edición de la EMO. De esta forma, presentan un sistema de control centralizado en un sólo módulo, minimizando el número de operarios necesarios en planta. Además, presentaron el controlador por voz Athena por primera vez en Europa, que ya se encuentra en uso experimental. También han incorporado unas gafas de realidad aumentada que permiten al operario conectarse con el servicio técnico de la central de Japón de forma ininterrumpida. Por otro lado, en lo que se refiere a automatización, presentan un modelo de automatización denominado i-Assist que se basa en un vehículo con robot cooperativo de Fanuc. Este sistema, desarrollado en colaboración con Ericsson, funciona con una red de 5G, que ofrece una mayor estabilidad en la señal y menor retraso en la respuesta.

También otros fabricantes como Okuma y Mazak, han apostado por centrar sus stands en soluciones de Industria 4.0. Okuma, por ejemplo, presentó un software de conexión de máquinas para facilitar la gestión de datos, el mantenimiento de los equipos, etc. Además, trajo también dos novedades principales en lo que se refiere a automatización. Presentó Standroid, un robot dispuesto para automatizar cambios de pieza, controlado por el propio CNC de la máquina e integrado en el sistema anticolisión. En la misma línea, expuso Armroid, un brazo manipulador entre cuyas funcionalidades no sólo se encuentra la carga/descarga de piezas, sino que también puede orientar boquillas de la taladrina y emplear utillajes inteligentes entre otros. Además, está también controlado por el propio CNC de la máquina. Por su parte, la empresa japonesa Mazak presenta un software denominado iSmart Factory destinado a la interconexión entre máquinas para poder registrar datos de producción conjuntos y a posibilitar la gestión conjunta de los equipos.

En definitiva, la importante presencia de distintas soluciones en vías de la Industria 4.0 es innegable. No sólo los grandes fabricantes del sector, han presentado sus propias soluciones a este reto de actualización de la industria; sino que, además, gana importancia Umati, el sistema de comunicación unificado que comparten una gran parte de los fabricantes reunidos de la edición de este año de la EMO.

La importancia de la automatización en la industria del futuro

Ya se menció previamente que la automatización es un paso previo e imprescindible a la implementación de soluciones de digitalización de las máquinas. Es por esto que muchos de los fabricantes, además de dar importancia a soluciones de Smart Factory o Industria 4.0, han mostrado también sus últimos avances en automatización de procesos. A lo largo de los 17 pabellones de feria, muchos stands han incluido desde cambiadores automáticos de pallets y herramientas, hasta robots colaborativos como los mencionados en el apartado anterior. Además, se ofreció a los visitantes la oportunidad de descubrir sistemas de automatización optimizados en los que primó la rapidez de respuesta y precisión.

En este mismo ámbito cabe destacar el stand de Siemens que bajo el lema ‘Digitalization in Machine Tool Manufacturing – Thinking Further’ presentó sus últimos avances en este entorno y se centra en su control numérico nativo digital, Sinumerik ONE. En este, se dispone una serie de funciones como, por ejemplo, Top Speed, Dynamic Precision, Intelligent Load Control o Intelligent Dynamic Control, que permiten aumentar la precisión de la máquina, ya que considera parámetros como peso de pieza y/o dinámica de la máquina como factores a optimizar.

Además, dentro de su plataforma de edge computing denominada Sinumerik Edge, presentó nuevas aplicaciones para el análisis de calidad de las piezas, disponibilidad de máquina y optimización de procesos. Esta plataforma permite procesar grandes volúmenes de datos localmente en máquina, reduciendo el almacenamiento y tiempo de procesado de datos en sistemas externos a la máquina, además de reducir la transmisión de los mismos. Entre esas nuevas aplicaciones se encuentra Analize MyWorkpiece / Vision Edge, basada en inteligencia artificial, que detecta si la pieza se encuentra en la posición correcta. También destacar Sinumerik Collision Avoidance, que se basa en desarrollos previos para realizar un gemelo digital sobre el que se añade un módulo denominado Protect MyMachine / 3D Twin que detecta colisiones en la configuración actual de la máquina.

También en Hermle apostó por la automatización presentando un sistema de paletización HS Flex y un nuevo sistema de automatización basado en robot de KUKA, siendo ambos gestionados por software propio del fabricante alemán.

La tecnología aditiva se asienta en la industria y los fabricantes apuestan por este tipo de soluciones

Una parte representativa del pabellón de DMG Mori estuvo dedicado a tecnologías láser, aditiva e híbrida. Por una parte, han expuesto ejemplos de texturizado en acero y aluminio, en su mayoría enfocados al sector del molde, fabricados con su máquina Lasertec 75, similar a las presentadas en ferias anteriores. En la línea de SLM no han presentado grandes novedades y, como muchos otros fabricantes, han declarado que las reservan para la FormNext de 2019, entre las que se encuentra el desarrollo de un sistema de calentamiento de la cámara. De cualquier manera, a modo de representación, expusieron sus máquinas Lasertec 12 SLM y 30 SLM. Estas se caracterizan por un cambio rápido de material basado en carros y se incorpora también cribado automático en la máquina, mediante el cual declaran conseguir un aumento del 20% en el reciclado del polvo. En lo que se refiere a software, DMG continúa con el desarrollo de AM OptoMet, software propio en el que se incorpora la parametrización de las máquinas SLM, una base de datos de materiales y, además, la posibilidad de introducir materiales con composición personalizada. Además, el software permite calcular parámetros de proceso y propiedades mecánicas de la pieza resultante. Por último, incorpora una opción denominada Variable Gradient que considera la evolución de la temperatura a lo largo de la producción, actuando sobre los parámetros para compensarla y minimizar las deformaciones que esta pueda ocasionar.

En lo que se refiere a tecnología híbrida, expuso su máquina Lasertec 65 3D Hybrid, que, si bien no presenta notables desarrollos respecto a ferias anteriores, destaca por su mejora en software y monitorización. Por una parte, el sistema incluye una cámara interna para monitorizar la altura del cordón y monitoriza también temperatura del baño fundido. Además, en lo que se refiere a alimentación de polvo, se introdujo un sensor que detecta niveles bajos de polvo y, con el objetivo de monitorizar el caudal másico aportado, realizan medidas discretas de este mediante pesajes regulares. Por otra parte, presentaron avances en la fabricación de materiales funcionalmente gradados (Functionally Graded Materials) fabricados a través de la tecnología Laser Metal Deposition (LMD), en los que han conseguido, por ejemplo, transición de durezas de 40 HRC a 70 HRC.

Renishaw tampoco presentó grandes novedades en el sector de la fabricación aditiva, declarando también que se reservaban para la FormNext 2019. Sin embargo, destacar que presentó la nueva versión de Quantam, incluyendo InfiniAM Spectral, software de monitorización de proceso. Este se basa en el control de la energía de aporte mediante la medición de la energía reflejada, la cual se realiza a través de las mismas ópticas del láser y permite evaluar la temperatura del baño fundido. Este sistema permite la detección de defectos y considera también las tensiones residuales y deformaciones que aparecen en consecuencia.

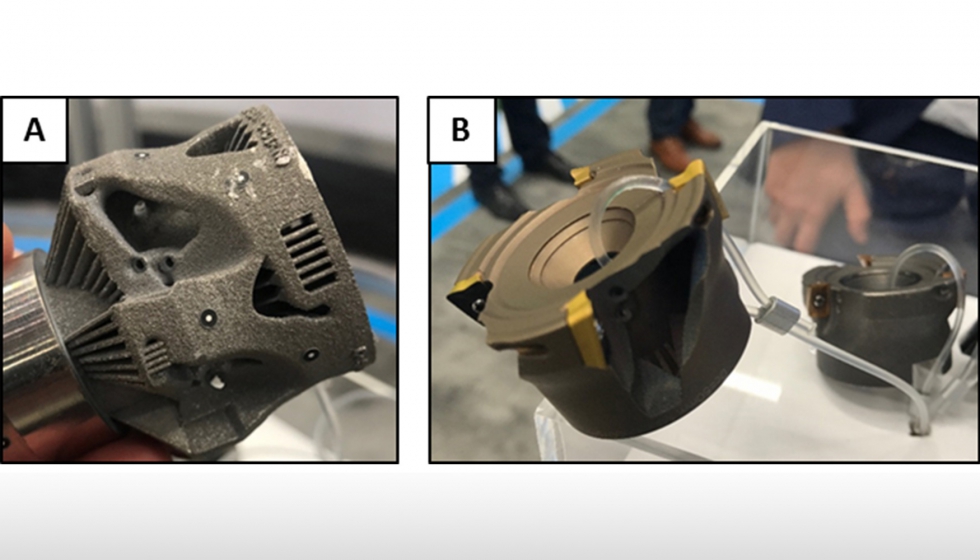

Sandvik agrupó diferentes líneas de negocio y los presentó en un stand separado con la marca Sandvik Additive Manufacturing Technologies o Sandvik AMT. Entre los desarrollos mostrados, destaca un nuevo diseño de herramientas fabricadas mediante Powder Bed Fusion (PBF), que permite la optimización topológica logrando herramientas aligeradas que reducen las vibraciones en el proceso de mecanizado. Por el momento, sólo cuentan con herramientas de taladrado y fresado fabricadas en aleaciones de titanio. El principal objetivo fue la reducción de peso de la herramienta, pero también se permite introducir conductos de refrigeración optimizados.

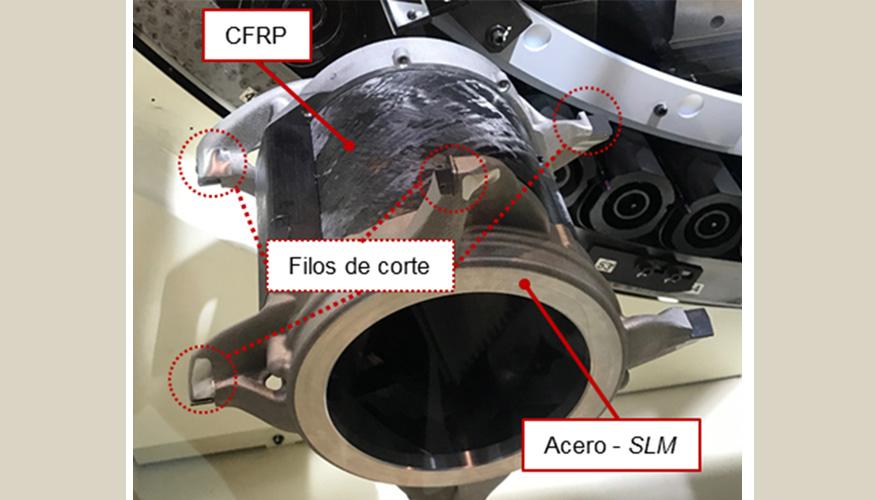

Por último, dentro de la división de fabricación aditiva, lograron fabricar diamante sintético a partir de procesos de aditiva. Partiendo de polvo de diamante en emulsión con una cerámica, se solidifica de forma selectiva por estereolitografía y se posprocesa mediante ceramic fusion [5]. Sandvik no fue la única en incorporar tecnologías aditivas en la fabricación de herramientas. Makino también desarrolló una herramienta cuyo cuerpo se fabricó con polímero reforzado con fibra de carbono (CFRP) y, la estructura de corte mediante tecnología aditiva, reduciendo así el peso de la herramienta desde 14 a 6 kg. Este desarrollo se dio dentro de un proyecto de mecanizado para coches eléctricos.

BeAM, por su parte, presentó una máquina de LMD y componentes demostrativos. La máquina incorpora la opción de trabajar en una atmósfera controlada para prevenir la oxidación en proceso. Además, dentro del propio stand de Siemens han introducido una BeAM Modulo 250, la primera máquina de fabricación aditiva que incorpora el control Sinumerik ONE. También destacar la presentación de un CNC de Fagor Autromation con funcionalidades específicas de Fabricación Aditiva.

Destacar también que Zeiss dedicó una sección de su stand a presentar una solución integral para el análisis de piezas fabricadas mediante aditiva, desde microscopios convencionales hasta máquinas de tomografía con rayos X.

Por último, Gefertec, de la que EMAG ha adquirido parte y cuya máquina ya lleva su logo, presentó una máquina de Wire Arc Additive Manufacturing (WAAM). De nuevo, llevarán sus principales avances y novedades a la FormNext, incluyendo monitorización, integración de cámaras o soluciones de medida en máquina.

En definitiva, en lo que se refiere a fabricación aditiva, los desarrollos de software fueron los protagonistas, otorgando además especial importancia al control y monitorización del proceso. Sólo queda esperar a los avances que se presentarán en la FormNext de este año, para conseguir una visión más completa de las últimas novedades del sector.

El sector del mecanizado no decepciona con avances y mejoras en la totalidad del proceso

En el lado del arranque de viruta, las novedades que trajeron consigo los fabricantes cubren los tres pilares principales de esta industria: máquinas, herramientas y controles numéricos. De la mano de los fabricantes de máquinas, DMG Mori presentó la DMC 90U duoBLOCK con cambiador de pallets. Es un centro de mecanizado de 5 ejes que la empresa presentó como primicia mundial. Por su parte, Mazak no sólo presentó un nuevo modelo de máquina, como es la Variaxis C600, sino que incorporó la opción de tallado de engranajes en sus máquinas. Además, su nuevo control Mazatrol Smooth Ai incorpora de serie todas las opciones que antes se daban por separado, facilitando la labor de programación por parte del operario.

Ibarmia presentó dos máquinas, una fresadora de columna móvil ZVH58/L4000 Extreme y una THC 16 Multiprocess con capacidad de fresado, torneado y rectificado. Presentan un cambio completo en ergonomía e imagen de máquina (denominado Release 2020) que además de un rediseño externo, introduce nuevos controles de Heidenhain, mejora de ergonomía y mejora de evacuación de viruta, entre otros.

ONA Electroerosión presentó dos máquinas en su stand, una de SEDM y otra de WEDM, ambas con el control nuevo. Se mostraron aplicaciones para el sector aeronáutico en ambas máquinas, en concreto el corte de fir-trees en discos de turbina mediante WEDM y mecanizado de blisk con SEDM.

Por su parte, Juaristi presentó un stand de gran tamaño en el que se muestra una máquina TH3-MT capaz de tornear, fresar y mandrinar. También presentan 2 cabezales (ACD7 y ACD8) con potencias de hasta 60 kW.

Por otro lado, el grupo Danobat estuvo muy presente en la feria con varios stands separados por tecnologías en los que se presentaron soluciones de fresadoras Soraluce, y tornos y rectificadoras Danobat, mostrando diferentes aplicaciones para el sector aeronáutico, entre otras. El grupo también mostró desarrollos en conectividad de máquinas e Industry máquinas-herramienta.

Por parte de los fabricantes de herramientas, Sandvik expuso nuevos conductos de refrigeración interna para herramientas de torneado. Gracias a esta incorporación en la herramienta, se consigue dirigir la taladrina justo a la zona de corte, optimizando así la refrigeración de pieza y herramienta. Además, anunciaron la aplicación para móvil con la que poder medir los desgastes de herramienta in situ y saber de qué tipo son: la Tool wear analyzer App. Por otro lado, Mitsubishi expuso dos nuevos tipos de herramienta. En primer lugar, una serie de brocas para el taladrado de aleaciones base níquel con la tecnología Tri-cooling que mejora la lubricación y la extracción de la viruta. En segundo lugar, una nueva serie de herramientas de barril diseñadas para el acabado de bilsks e impellers en superaleaciones termorresistentes.

GMTK presentó un torno vertical VR2.4 con cabezal de fresado desarrollado a partir del modelo horizontal de la marca. El cabezal incorpora un eje B continuo, pero con bloqueo hidráulico para las operaciones con eje de herramienta orientado. Además, pueden tornear con la herramienta inclinada ganando accesibilidad en las operaciones de torneado/refrentado. El diámetro del divisor es Ø2.000mm y el de volteo máximo Ø2.400 mm.

Por último, en lo que se refiere a los controles numéricos, destacar que el fabricante Fanuc se centró en un sistema que recopila datos de sensores y del propio CNC con el objetivo de implementar un mantenimiento predictivo de la máquina, con el fin de reducir fallos de los componentes durante la vida útil de las máquinas. Por su lado, Heidenhain incorporó a su CNC un módulo que permite importar la geometría que se desea mecanizar, reconocer aquellas aristas, caras a mecanizar y generar un archivo con todas las trayectorias y las compensaciones de herramientas correspondientes. Además, incluyeron un simulador que detecta las posibles colisiones durante el mecanizado. Por último, Siemens centró todo su stand en el Sinumerik ONE. Las principales mejoras que trae consigo este software, nuevas aplicaciones con diferentes funciones en las que se han incorporado herramientas de digitalización como, por ejemplo, la inteligencia artificial, ya se han discutido en apartados previos.

Sistemas de fabricación híbrida, solución destacada en la EMO 2019

La fabricación híbrida es una tecnología que ha ido adquiriendo importancia a lo largo de los últimos años ya que cuenta con las ventajas de fabricación aditiva en cuanto a fabricación de geometrías complejas y ahorro de material, garantizando acabados óptimos y tolerancias [6]. En la edición de este año de la feria, destacó la cantidad de soluciones híbridas propuestas por los fabricantes, además de la ya comentada de DMG Mori.

De entre las 20 máquinas que llevó Okuma, su máquina híbrida, MU-6300-Laser EX que siguen desarrollando en colaboración con Trumpf, ocupó un lugar destacado en el stand. Se centraron en aplicaciones de reparación que no requieran tratamiento térmico, por ejemplo, aplicaciones de acero de herramientas que consigue durezas de más de 55 HRC en proceso. Esta máquina híbrida permite operar en 5 ejes realizando operaciones de fresado con taladrina y aporte de material. Sin embargo, reportaron que en aplicaciones industriales es necesario limpiar la taladrina antes de realizar el aporte, opinión que comparte el fabricante EMAG Laser, que opina que el aceite tiene efectos negativos en uniones soldadas. También mostraron un scanner Nikon que pretenden implementarlo en la máquina en un futuro, con el objetivo de monitorizar la geometría de la pieza fabricada y corregir las trayectorias in-situ.

Mazak, por su parte, exhibió una máquina híbrida que integra FSW y mecanizado con aplicaciones de soldadura y acabado en piezas de aluminio, la VTC760C-FSW. Por otra parte, mostró también la Integrex i-300AM, que combina aporte por láser y mecanizado. Esta máquina cuenta con sistema de monitorización y tiene un alto rendimiento másico, alcanzando hasta un 98%. Si bien incorpora un sistema de limpieza de polvo antes de realizar operaciones de mecanizado, no consideran que los restos de taladrina influyan en los aportes realizados y no han detectado problemas derivados de la existencia de aceite, ya que, según declaran, lo vaporizan durante el mismo proceso de aporte. En los que se refiere al aporte de aleaciones de titanio, emplean un sistema de protección local válido para realizar pequeñas reparaciones y recubrimientos, pero no para la fabricación de piezas completas.

Por su parte, Sugino presentó la primera máquina en la que incorpora la tecnología aditiva, denominada Xtended. Desarrollada en colaboración con Hybrid Manufacturing Technologies (HMT), empleando boquilla y sistema de alimentación de Ambit. En cuanto a monitorización, de momento han desarrollado un sistema de monitorización de tamaño del baño fundido. Sin embargo, el reto es ahora monitorizar y controlar el caudal de polvo, que consideran imprescindible en este proceso.

Referencias

[1] VDW, ‘EMO Hannover. Facts and figures’, 2019.

[2] VDW, ‘World’s premier trade fair, EMO Hannover’, 2019. [Online]. Available: https://www.emo-hannover.de/en/exhibition/about-us/worlds-premier-trade-fair-emo-hannover/. [Accessed: 18-Oct-2019].

[3] Konradin Industrie and VDW, ‘Additive Manufacturing Circle’, 2019. [Online]. Available: https://www.emo-hannover.de/files/004-fs5/media/downloads/teilnahme-planung/fuer-aussteller/emo-am-circle-en.pdf.

[4] VDW, ‘Umati @ EMO Hannover showcase information’, 2019.

[5] Sandvik, ‘A closer look at the world’s first 3D printed diamond composite’, 2019. [Online]. Available: https://www.youtube.com/watch?v=9YjIOGljQ28&feature=youtu.be. [Accessed: 18-Oct-2019].

[6] M. Cortina et al., ‘Máquinas híbridas, integrando procesos’, Interempresas, 2019.