Reducir los niveles de CO2 con inteligencia artificial

Con este objetivo nació el Área de Startups de EMO Hannover, con un stand conjunto donde se encontraban BMWi, Young Tech Enterprises y la máquina VDMA Startup Machine, que permite a las jóvenes empresas de ingeniería mecánica participar en ferias a corto plazo. “De este modo, expositores y visitantes tienen acceso directo a numerosas empresas jóvenes y creativas. Las nuevas empresas, por su parte, tienen acceso directo a más de 2.000 socios potenciales”, explica Wilfried Schäfer, director ejecutivo de la Asociación Alemana de Fabricantes de Máquinas-Herramienta, VDWA y organizador de EMO Hannover.

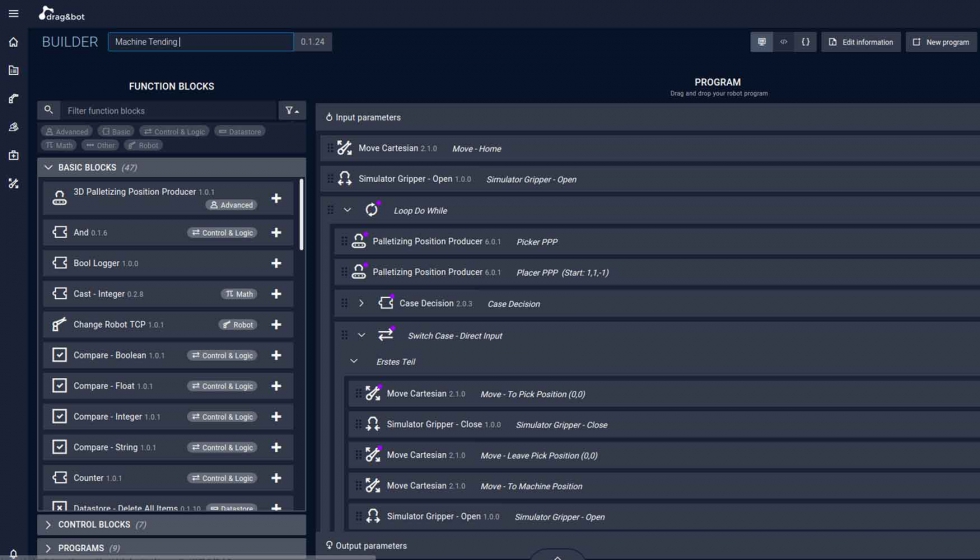

Programación rápida de robots

drag and bot GmbH de Stuttgart es una empresa de nueva creación que decidió participar en el programa Young Tech Enterprises sobre la base de su experiencia positiva en ferias comerciales. El Instituto Fraunhofer de Ingeniería de Fabricación y Automatización (IPA), creado en 2017, cuenta con 15 empleados que trabajan actualmente en un software diseñado para permitir una programación sencilla e independiente del fabricante de robots industriales. El joven equipo que está detrás de la interfaz de usuario intuitiva y similar a una aplicación de smartphone está permitiendo a las medianas empresas aventurarse en la automatización basada en robots. Las aplicaciones potenciales aquí incluyen tareas repetitivas y menos desafiantes como la carga y descarga de máquinas, o tareas de manipulación simples pero tediosas.

“Al hablar con los clientes, sabemos que la carga y descarga de las máquinas son aplicaciones de ingeniería importantes. Hemos recibido muchas consultas de este tipo por parte de la industria metalúrgica”, dice Jonathan Sauter, a cargo de Desarrollo de Negocios y Ventas en drag and bot. “Y así nos dimos cuenta que sería bueno para nosotros acudir a la EMO Hannover”.

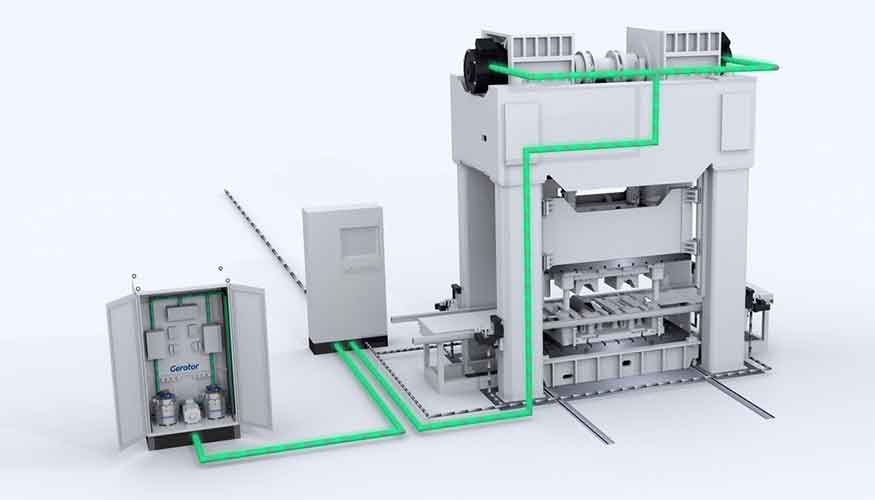

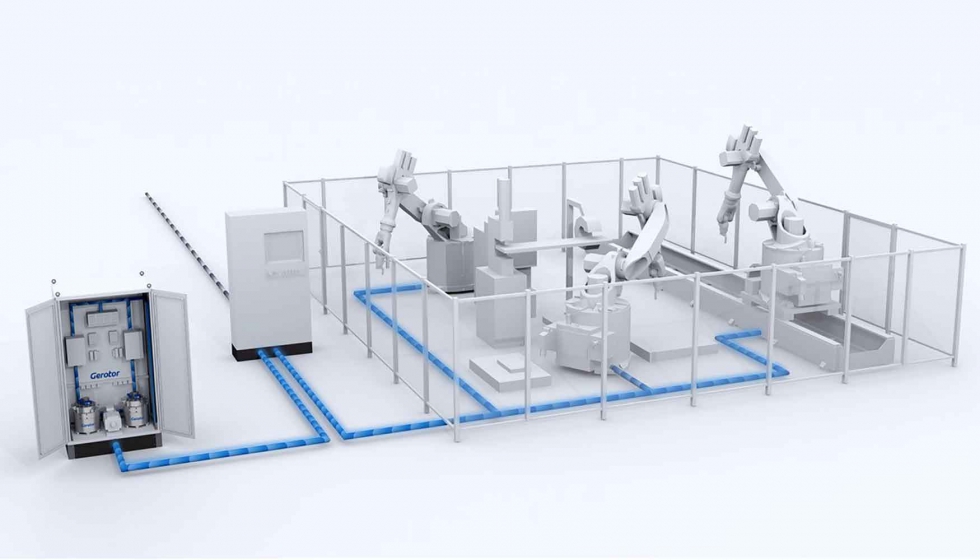

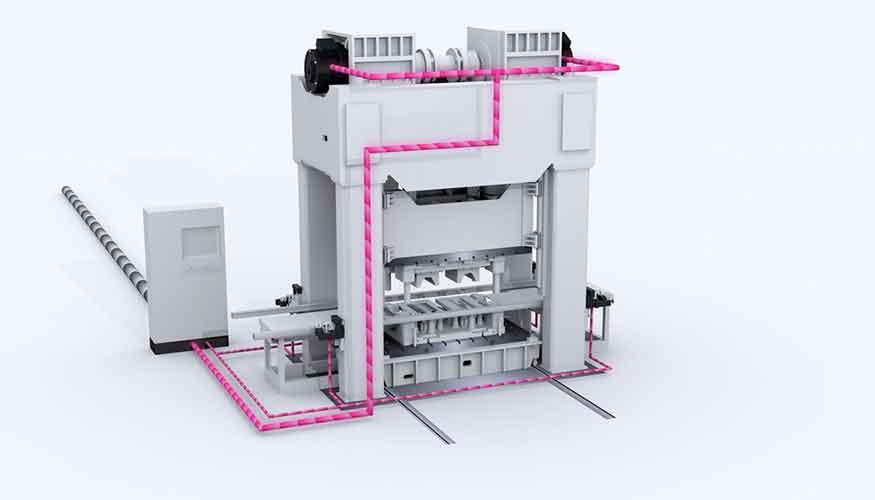

Ahorro de energía y potencia de limpieza

Gerotor GmbH de Puchheim, cerca de Múnich, es otra empresa que presentó en EMO su trabajo sobre un aspecto de gran actualidad en el sector industrial: la reducción de los niveles de CO2 en el proceso de producción. Marcel Werner, cofundador de Gerotor y ahora responsable de Desarrollo de Negocio, explica: “Fundamos Gerotor en 2015. Eramos cuatro socios comerciales experimentados, cada uno con diez a quince años de experiencia en gestión en el negocio internacional de la automoción y los proveedores. Juntos se nos ocurrió la idea de transferir a la producción industrial la tecnología de recuperación de energía de los frenos Kers utilizada en la Fórmula 1”. En lugar de convertir la energía eléctrica en calor, o de devolverla de forma poco económica a la red eléctrica, un innovador sistema de almacenamiento en volante de inercia retiene la energía en el circuito intermedio de corriente continua de la máquina y, por tanto, la hace utilizable. El consumo de energía puede reducirse hasta en un 60%, y la huella de producción de CO2 mejora significativamente. Sin embargo, el objetivo de la empresa, que ahora cuenta con 20 empleados, no sólo es ayudar a mejorar la eficiencia energética: las empresas de tamaño mediano que trabajan cerca de su límite de carga conectado pueden utilizar la gestión de carga máxima mejorada para ampliar su parque de máquinas. El sistema de almacenamiento de energía del volante de inercia, con un tiempo de almacenamiento de hasta 15 segundos, puede salvar los típicos episodios de parpadeo de la red eléctrica. También puede ayudar a producir una corriente de mayor calidad amortiguando los armónicos y la potencia reactiva y suavizando la onda sinusoidal de la corriente: “La electricidad limpia es un producto de ‘desecho’ de nuestro sistema de almacenamiento pero que también beneficia a los usuarios. Todo esto lo podemos lograr con un sistema puramente mecánico que no utiliza productos químicos. Su fabricación y suministro también son más ecológicos que los de muchas otras tecnologías”. Esto significa que los clientes pueden ver rápidamente el retorno de su inversión, promete Werner: “Los fabricantes de máquinas que incorporan nuestro sistema de gestión y recuperación de cargas desde el principio pueden ahorrar en sus propios periféricos. Una nueva máquina con componentes periféricos de tamaño reducido se amortiza aún más rápido; simplemente añadiendo un sistema de almacenamiento como paquete opcional se amortiza en unos tres años”.

La nueva empresa está llevando a cabo actualmente trabajos de investigación y desarrollo sobre el uso de la inteligencia artificial junto con la Universidad de Stuttgart, Fraunhofer IPA y socios de prueba en la industria. El objetivo es utilizar perfiles de potencia para identificar los niveles óptimos de rendimiento de la máquina con el fin de garantizar la máxima eficiencia energética incluso sin mandos de control externos. Las diferencias en los perfiles de potencia de máquinas idénticas con el mismo programa de producción podrían proporcionar información sobre los requisitos de mantenimiento, por ejemplo.