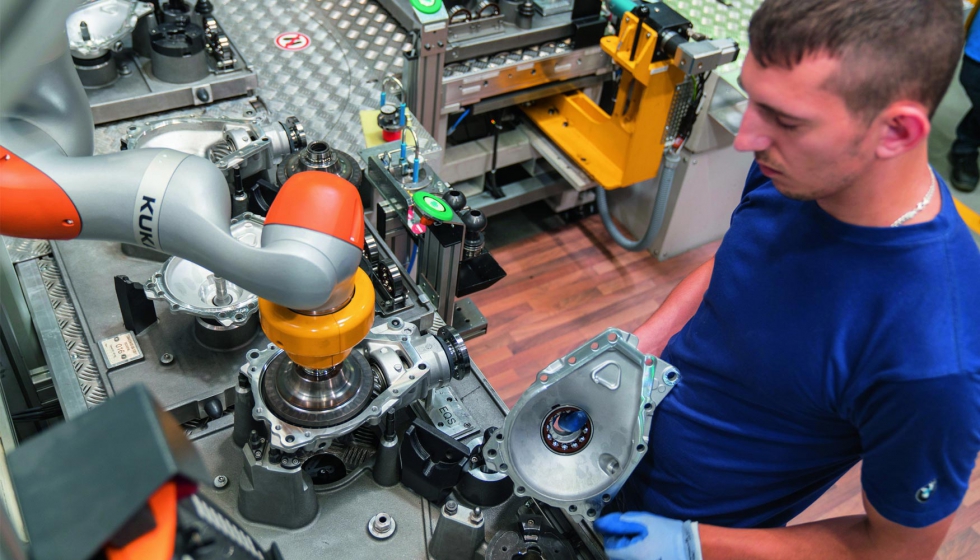

Cobots, la exitosa colaboración entre el hombre y el robot

La automatización y la digitalización pueden utilizarse para hacer más eficientes los procesos de fabricación. De particular interés aquí son los cobots. Estos robots industriales colaborativos trabajan con humanos, sin medidas de protección especiales, como vallas o áreas demarcadas. ¿En qué procesos se utilizan ya los cobots? ¿Cómo pueden evitarse las colisiones y los riesgos de lesiones que de ellas se derivan?

Facilitar la vida laboral y hacerla más ergonómica

“Los seres humanos son indispensables para una producción inteligente”, dice Jochen Vetter, director de seguridad de robots de Pilz GmbH & Co. KG en Ostfildern. “Los robots pueden realizar actividades físicamente exigentes o repetitivas, dejando que los humanos se encarguen de tareas más sofisticadas. La automatización también puede dar respuesta al cambio demográfico”. Deben aplicarse diferentes métodos de validación a la colaboración entre humanos y robots (HRC). Por ejemplo, es imperativo que se tomen medidas para determinar los riesgos de seguridad que implica cualquier posible colisión. Para ello, Pilz ha desarrollado su propio método. Un sistema mide las fuerzas que actúan sobre el cuerpo humano y las compara con los valores límite ISO/TS 15066 para los robots de colaboración. “El reto es eliminar cualquier límite entre las áreas de trabajo de los humanos y las máquinas. Además de los peligros que plantea el robot, también hay que tener en cuenta los movimientos humanos”, afirma el experto en seguridad robótica. “La velocidad de estos no siempre es predecible, ni tampoco lo son los reflejos humanos o la llegada repentina de otras personas. “Las colisiones, sin embargo, nunca deben volver a resultar en lesiones”. Esto debe evitarse mediante el uso de sistemas de control más fiables y sensores inteligentes y dinámicos integrados en el robot. Además, es importante establecer normas de seguridad fiables basadas en principios normativos.

“La interacción se desarrollará 'orgánicamente', por ejemplo, en términos de lenguaje y gestos”, está convencida Vetter. “Esto llevará a HRC a un nuevo nivel de calidad para una categoría diferente de acciones. Además, en el futuro, las soluciones HRC estarán conectadas al sistema de control de fábrica a través de los estándares OPC UA o Industry 4.0 RAMI. Las posibles áreas de aplicación no se encuentran en la producción en serie, sino en la fabricación de series medianas y pequeñas. HRC tiene sentido en situaciones en las que los empleados pueden ser liberados ―ergonómicamente― de tareas físicamente extenuantes, como en trabajos de mantenimiento”.

Sujeción de piezas de trabajo de hasta 8 kg con inteligencia de seguridad

“Los límites biomecánicos especificados por la norma ISO/TS 15066 han limitado hasta ahora el uso de cobots a la manipulación de piezas pequeñas, por ejemplo, en aplicaciones de ensamblaje en la industria electrónica o en la selección y colocación de carcasas, piezas torneadas y fresadas, etc.”, dice el Prof. Markus Glück, director general de Investigación y Desarrollo y director de Innovación de Schunk. “Nuestra pinza de agarre de carrera larga EGL-C, sin embargo, permite manipular una nueva escala de componentes. Por primera vez es posible manipular con seguridad piezas de trabajo de hasta 8 kg gracias a la sujeción con ajuste de forma. Esto abre un gran potencial, incluso para máquinas herramienta o en el montaje”. Gracias a la inteligencia de seguridad integrada (patente en trámite), el Co-act (actuador colaborativo) EGL-C ha conseguido fuerzas de sujeción de hasta 450 N en aplicaciones colaborativas. Esto es aproximadamente tres veces mayor que antes y representa una primicia mundial. “HRC cambiará radicalmente el mundo del trabajo”, predice el profesor Glück. “El objetivo es mejorar la ergonomía, crear procesos de trabajo más flexibles, aumentar la eficiencia y optimizar los procesos. Gracias a los sistemas de pinzas inteligentes, en el futuro se podrán manipular pesos más elevados de los componentes. Además, la tecnología de 24V permitirá su despliegue en plataformas móviles, lo que aumentará en importancia como resultado de ello. También hay un gran potencial para el uso de robots ligeros para ayudar en el montaje”.

Una nueva era en la carga de máquinas herramienta

“Los sistemas robóticos móviles y de colaboración ofrecen nuevas posibilidades para la automatización de máquinas herramienta. Por primera vez, la automatización puede superar sus rígidas limitaciones y alcanzar niveles de flexibilidad y productividad sin precedentes gracias a soluciones robóticas innovadoras”, informa Peter Pühringer, director de División de Stäubli Robotics en Bayreuth. Para maximizar esta flexibilidad, Stäubli ha diseñado su nueva generación TX2 de seis ejes para uso universal. Los robots de la nueva versión pueden colaborar directamente con los humanos. También están disponibles como sistemas robóticos móviles y de colaboración. “Esto anuncia una nueva era en la carga de la máquina herramienta”, afirma Pühringer, convencido. Los robots trabajan tanto en modo autónomo como directamente con los operadores de la máquina. Las versiones móviles del robot pueden enlazar fácilmente diferentes máquinas herramienta y se encargan del flujo de trabajo completo en un entorno Industry 4.0. “Esta increíble flexibilidad permite crear procesos de producción completamente nuevos y en red digitalmente”, dice Pühringer. “Esto aumentará significativamente la productividad y dará a las empresas innovadoras una ventaja competitiva sin precedentes”.

Los sensores ayudan a evitar posibles colisiones

“En la actualidad, los cobots se utilizan con frecuencia para procesos de manipulación sencillos, tales como máquinas de carga. Aunque a menudo no existe una valla de seguridad, están equipados con características de seguridad adicionales y generalmente no se utilizan para la colaboración directa entre humanos y robots”, dice el profesor Gunther Reinhart, titular de la Cátedra de Gestión Industrial y Tecnología de Ensamblaje en el iwb (Instituto de Máquina-Herramienta y Gestión Industrial) de la Universidad Técnica de Múnich. “El trabajo se centra actualmente en el apoyo a la planificación de HRC, en la seguridad y también en la instrucción de los robots. Las innovaciones relacionadas con la seguridad tienen por objeto detectar posibles colisiones de antemano mediante el uso de diferentes tipos de sensores -como los sensores capacitivos o de ultrasonidos- o cámaras”. Muchas empresas siguen sin estar seguras de cómo cumplir con las normas actuales. “En particular, es importante saber cómo interpretar los valores dados en ISO/TS15066”, dice Reinhart. “Una vez que se hayan aclarado las cuestiones legales de seguridad laboral, es probable que los robots de colaboración se utilicen principalmente en el montaje”, dice Reinhart, mirando hacia el futuro. “Otras aplicaciones potenciales importantes incluyen la asistencia ergonómica. Para ello, sin embargo, primero debe haber más robots HRC que sean capaces de manejar cargas útiles más altas”.