Máquinas híbridas, integrando procesos

Los procesos de fabricación aditiva están basados en la generación de sólidos mediante la superposición de finas capas de material. Esta característica posibilita la fabricación de geometrías de elevada complejidad anteriormente imposibles de realizar. Sin embargo, actualmente estos procesos no son capaces de alcanzar las tolerancias y acabado superficial requeridos en componentes metálicos. Con el fin de superar estas limitaciones, las tecnologías aditivas son frecuentemente combinadas con procesos sustractivos. Esta unión aditivo-sustractivo llega a su máxima expresión mediante la combinación de ambos procesos en una misma máquina, denominada máquina híbrida.

Las máquinas híbridas aúnan las ventajas de cada técnica por separado, posibilitando la generación de cuerpos complejos y flexibilidad características de la fabricación aditiva, así como la producción de componentes de precisión y buen acabado propia del mecanizado. Actualmente existen diversas variantes de máquina híbrida, aunque la más común en el mercado que integra fabricación aditiva y sustractiva es aquella que combina los procesos de aporte láser y mecanizado en 5 ejes. Esta tipología de máquina está basada en la incorporación de un cabezal de aporte láser a un centro de mecanizado, permitiendo incluso el aprovechamiento de una plataforma de mecanizado preexistente. Hasta ahora, fabricar una pieza de estas características hasta su geometría final conllevaba el empleo de distintas máquinas y, en consecuencia, resultaba inevitable transportar las piezas de una plataforma a otra y realizar distintas atadas con sus consiguientes búsquedas de ceros de pieza, etc. El empleo de una única máquina híbrida implica, por tanto, una reducción de tiempos muertos, mejora de la precisión y simplificación del proceso de fabricación completo. Además, esta nueva configuración abre un nuevo horizonte de oportunidades en el diseño y fabricación de piezas, así como en la reparación de componentes de alto valor añadido enfocados a diversos sectores industriales.

Fabricación aditiva, procesos

La fabricación aditiva está demostrando ser una tecnología viable como método de fabricación industrial. Según el último informe Wohlers Report 2018, entre los años 2016 y 2017 ha habido un aumento del 80% en el número de ventas de sistemas de fabricación aditiva de materiales metálicos. Además, este informe menciona que el número de empresas que fabrican sistemas de este tipo ha crecido de 97 en el año 2016 hasta 135 en el 2017. Estos datos indican que actualmente hay un claro interés por parte de la industria en lo que a sistemas de fabricación aditiva metálica se refiere.

Entre las diferentes tecnologías de fabricación aditiva enfocadas a piezas metálicas, la industria ha optado principalmente por dos tipologías de proceso: Powder Bed Fusion (PBF) y Directed Energy Deposition (DED). Por un lado, la fusión de lecho de polvo o Powder Bed Fusion (PBF) se basa en la fusión selectiva de un lecho de polvo metálico pre-depositado, generando una capa de material sobre una placa metálica que sirve como base de trabajo. Este proceso se repite capa a capa hasta haber finalizado la fabricación de la pieza. Esta tecnología permite fabricar estructuras con intrincadas geometrías mediante el uso de soportes que se colocan estratégicamente entre la placa base y la pieza en fabricación. La principal aplicación de los procesos PBF es la fabricación de piezas tridimensionales completas con geometrías de muy elevada complejidad.

Este tipo de soluciones ya han comenzado a comercializarse por parte de las empresas punteras, como es el caso de Renishaw. Actualmente, Renishaw ofrece cuatro modelos de sistema de fabricación aditiva basado en Selective Laser Melting (SLM), el cual emplea un láser como fuente de energía. Además, todos sus modelos incluyen un sistema de inertización de la atmósfera de trabajo que garantiza una fabricación de calidad, así como la posibilidad de trabajar con materiales altamente reactivos, incluyendo titanio y aluminio. En nuestro entorno ya existen centros que han incorporado este tipo de máquinas a sus instalaciones, como es el Centro de Fabricación Avanzada Aeronáutica (CFAA), el cual cuenta con una Renishaw AM 400.

Por otro lado, la tecnología de Directed Energy Deposition (DED) consiste en generar un baño fundido en la superficie de un material base o substrato sobre el que incide el haz láser, mientras se inyecta material simultáneamente. La inyección de material se hace en forma de hilo o polvo metálico a través de un cabezal o boquilla especialmente diseñado para ello. Además, la generación de estructuras se realiza capa a capa mediante el solapamiento de cordones dentro de una atmósfera de protección local generada por la boquilla. Este tipo de tecnología se emplea para la generación de estructuras complejas sobre piezas preexistentes, así como para el recubrimiento o reparación de componentes.

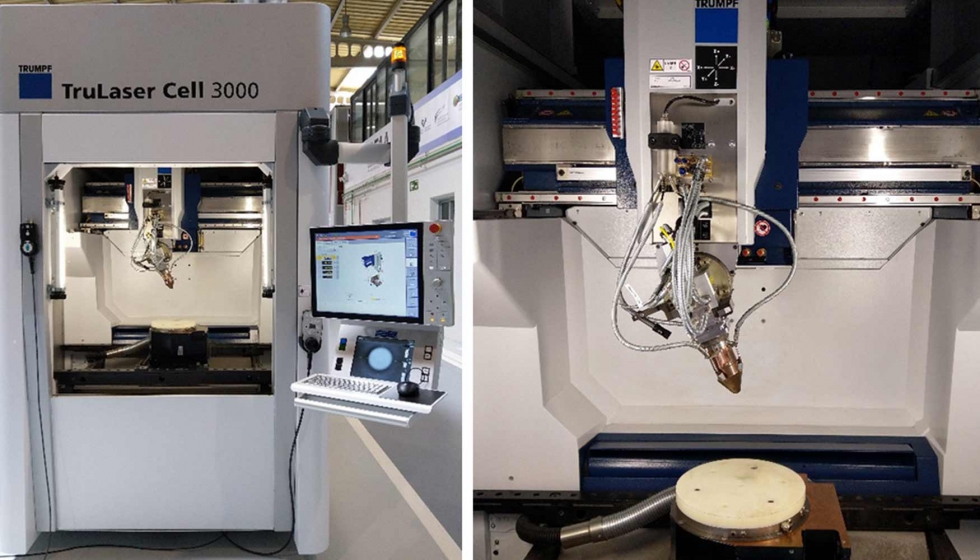

Al igual que ocurre con los procesos de PBF, diversas empresas han comenzado a ofrecer soluciones de máquina basadas en tecnologías DED. Por ejemplo, Trumpf cuenta ya con una máquina láser de 5 ejes que, además de soldar y cortar, es apta para láser cladding o Laser Metal Deposition (LMD) con polvo metálico, denominación también empleada para designar a los procesos DED.

Además de la célula de trabajo, el suministro del material a aportar, y por consiguiente el propio material de aporte y los gases empleados juegan un papel esencial en los procesos de fabricación aditiva. En el caso del SLM, se emplea polvo metálico con granulometrías de entre 10 y 50 micras, mientras que en LMD este tamaño se incrementa hasta valores de entre 45 y 150 micras, aproximadamente. La proliferación de equipos de fabricación aditiva ha dado lugar al crecimiento del mercado de suministro de polvo metálico, propiciando que compañías como Oerlikon o Sandvik hayan incluido diversos materiales dentro de su catálogo de productos. Cabe destacar que, en el caso de Oerlikon, estos también ofertan alimentadores de polvo basados en distintos principios de funcionamiento y adaptados a las particularidades de gran variedad de procesos aditivos. Además, Sandvik inauguró en el 2016 en Suecia un centro de investigación dedicado a la fabricación aditiva. Por otro lado, también Praxair ha realizado una incursión en la industria aditiva, no solo suministrando gases atmosféricos de alta pureza, sino ampliando su oferta a polvo e hilo metálicos aptos para LMD.

La fabricación híbrida, una vuelta de tuerca a las herramientas tradicionales

El abanico de oportunidades que se abren fruto de la unión de los procesos aditivos y sustractivos supone una nueva concepción de la fabricación, tradicionalmente basada en métodos sustractivos. El mundo industrial ya ha dado buena cuenta de ello, y se han comenzado a adaptar herramientas y soluciones ya existentes para dar salida a la fabricación de diseños anteriormente impracticables. Un ejemplo de ello es el nuevo enfoque que se le da a los softwares de diseño y fabricación asistidas por ordenador, conocidos como CAD y CAM.

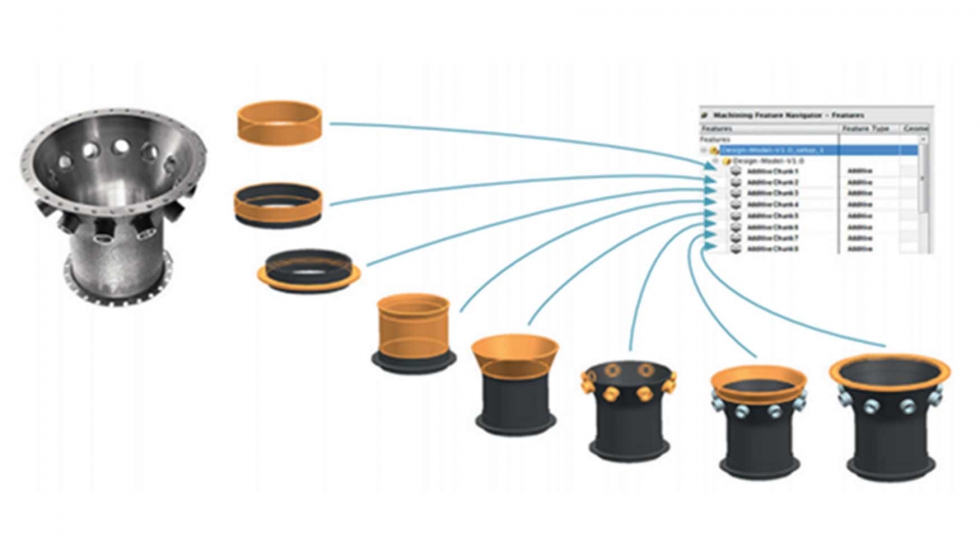

Actualmente, la empresa alemana Siemens posee una gama de productos enfocados tanto al control numérico de las máquinas de fabricación, entre los que se encuentra la línea de controles Sinumerik, como de softwares dedicados al diseño y fabricación, siendo el NX su producto estrella. En esta línea, los desarrolladores de software están inmersos en la tarea de adaptar las herramientas informáticas actuales a las necesidades de la fabricación aditiva. Un claro ejemplo es la herramienta de Siemens NX orientada a fabricación aditiva que identifica aquellas zonas de los componentes que son susceptibles de ser fabricadas mediante operaciones aditivas o de arranque de viruta, como se muestra en la figura 3.

Sin embargo, aunque existan soluciones comerciales para combinar ambas tecnologías, en principio opuestas, no existe una metodología única para la planificación de los procesos de fabricación que combinan tecnologías aditivas y sustractivas, y por lo tanto es un tema abierto a debate.

De este modo, esta planificación consiste en diseñar un proceso de fabricación conjunto, es decir, dejar de ver la fabricación aditiva y el mecanizado como independientes y comenzar a complementarlos. Por un lado, en la actualidad se están desarrollando diversos algoritmos que, en base a datos recogidos durante el proceso, pueden modificar, añadir o eliminar operaciones tanto de mecanizado como de aporte en función de la geometría en bruto que se introduce en la máquina y tomando también en cuenta los controles dimensionales a realizar sobre la pieza final. Otros investigadores, en cambio, proponen modificar la representación de las piezas en el CAD para así poder determinar singularidades en las trayectorias de mecanizado y fabricación aditiva y de esta manera obtener los parámetros óptimos para el conjunto del proceso.

Las diferentes propuestas en la planificación e integración de estos procesos de fabricación distan mucho de ser definitivas y aún deberán superar numerosos retos antes de establecer estándares o líneas generales como en el mecanizado tradicional. Sin embargo, esto no ha impedido que diferentes fabricantes de maquinaria se hayan lanzado sus propuestas de metodología de fabricación físicamente en forma de máquinas hibridas, tal y como se ha mencionado anteriormente.

La compañía alemana-japonesa DMG MORI, por ejemplo, es una de las empresas líderes en la fabricación de máquinas híbridas. Realizó su primer lanzamiento en el 2014, con el modelo Lasertec 65 3D hybrid, el cual combina el mecanizado en 5 ejes de un centro de fresado con el proceso aditivo de LMD. La apuesta de DMG MORI por esta tecnología aditiva frente al PBF es debido a su mayor tasa de aporte de material, así como a su capacidad de agregar material en piezas ya existentes sin la necesidad de comenzar de cero (como sucede en el SLM, por ejemplo). Más tarde, en 2016, esta misma compañía oferta su modelo Lasertec 4300 3D hybrid, la cual combina operaciones convencionales de torneado y fresado en 5 ejes, con la capacidad de operar el proceso de LMD en 6 ejes. Este mismo modelo cuenta con 5 cabezales de aporte, de diferentes tamaños, y permite el cambio automático de cabezal láser. Además, incorpora un sistema de control en lazo cerrado que regula automáticamente la potencia del láser en función de la temperatura que se obtiene mediante pirometría de dos canales. Dispone también de accesorios adicionales que le permiten incluso operar con materiales altamente reactivos como el titanio.

En la actualidad DMG MORI se ha establecido como empresa referente en tecnología de fabricación híbrida para la fabricación de componentes de geometría compleja. Su próximo lanzamiento será el modelo Lasertec 125 3D hybrid, programado para este 2018.

Yamazaki Mazak Corporation es otra de las grandes compañías que se ha lanzado a la fabricación de máquinas híbridas; incorporando tecnologías aditivas a su ya dilatada experiencia en el desarrollo de máquinas multitasking. En 2014 lanzó su primer modelo híbrido, Integrex i-400 AM, centrándose en materiales de difícil mecanizado. El mismo cuenta con tecnología LMD y mecanizado en 5 ejes, así como con la posibilidad de intercalar dos cabezales láser. Estos últimos ofrecen diferentes características de aporte de material, dependiendo de las necesidades, ya sea mayor tasa de aporte o alta precisión del material depositado. Al igual que en otros modelos de la competencia, el cambio de cabezal se realiza de manera automática desde el almacén de herramientas y monta directamente al husillo, que también suministra el gas y el polvo necesarios para el proceso.

En 2016 Mazak presenta el modelo VC-500 AM, solo disponible en Estados Unidos, en este caso el cabezal de aporte se encuentra situado al lado del husillo, y asoma o se retrae en función su necesidad de uso o protección de los procesos de mecanizado. Este sistema se idea con la intención de reducir los tiempos de producción. El mismo año se lanza también el modelo Integrex i-200S AM, cuya novedad es un cabezal que alimenta el polvo por su centro y emplea una serie de haces láser que inciden en un punto, aumentando de esta manera la precisión del aporte incluso si dicho cabezal se emplea inclinado y no estrictamente vertical. El modelo INTE Integrex GREX i-200S AM incluye dos cabezales de torneado, uno de fresado y la posibilidad de intercambiar entre dos cabezales laser para aditivo, una vez más, específicos para aportes masivos o de precisión, y que se apoyan en un sistema gantry independiente del husillo de mecanizado. En este modelo Mazak desarrolla un sistema propio de cabezales láser, reemplazado el sistema Ambit empleado en los modelos anteriores.

Como novedad en 2016 lanzaron, en el mercado europeo y japonés, un modelo con aporte de material por WAAM (Wire-Arc Additive Manufacturing) y mecanizado vertical de 5 ejes. En 2017 lanzaron el Integrex i-300S AM como actualización al modelo Integrex i-200S AM, en la EMO 2017 de Hannover.

Es en esta misma exposición en Hannover (EMO 2017) donde Okuma, una empresa japonesa, presenta en colaboración con Trumpf, alemana, el modelo MU-6300V Laser EX. Este modelo de máquina híbrida combina 5 ejes de mecanizado con aporte de material por LMD y monitorización coaxial. De la colaboración de estas mismas empresas surge la máquina Multus U5000 Laser EX, que combina procesos de torneado, fresado, LMD, rectificado y temple por láser.

No todas las empresas que han apostado por el desarrollo de las máquinas híbridas son grandes multinacionales; algunas como Ibarmia, por ejemplo, han realizado grandes esfuerzos por desarrollar también este tipo de tecnología. Esta misma compañía del País Vasco, lanzó en 2017 el modelo ZVH 45/L1600 ADD+Process, apostando también por el proceso de LMD como tecnología de aporte en combinación con un centro de mecanizado vertical.

Aunque pueda parecer que todas las máquinas híbridas utilizan la tecnología LMD para el proceso de aporte de material, algunas compañías centradas en el PBF han apostado también por la combinación de aditivo y mecanizado. Ejemplo de ello, es la empresa nipona Sodick, que ha desarrollado la máquina híbrida OPM250L, en este caso el mecanizado debe realizarse estrictamente en seco y con un sistema de flujo de gas que aparta el polvo alrededor de la herramienta. La máquina está orientada a la fabricación de moldes en el sector de la inyección de plásticos.

Beneficios y retos de la fabricación híbrida

Los beneficios que presentan las máquinas híbridas a la hora de combinar los procesos de mecanizado y aporte láser parecen no tener límites en lo relacionado con la complejidad de la geometría de la pieza en cuestión. Entre otros, cabe destacar los beneficios mencionados a continuación:

• Mejora de tiempos de proceso: El desarrollo de soluciones que integran procesos aditivos y sustractivos en una misma máquina acaba con la idea de la realización de operaciones de mecanizado y aporte como etapas independientes y abre las puertas a una posible optimización de los tiempos de proceso. Además, a esta ventaja ha de añadirse también la eliminación de tiempos muertos derivados del transporte y manipulación de las piezas de una máquina a otra, así como de los distintos amarres, reglajes y demás preparaciones que cada cambio de plataforma requiere.

• Mejora de la precisión debida al procesado de piezas de principio a fin en una misma máquina con un único amarre.

• Reducción de los costes de material: El mecanizado de piezas desde un bloque de partida conlleva una gran pérdida de material en forma de viruta. Mediante la combinación de procesos aditivo y sustractivo, resulta posible una optimización del material empleado mediante la elección de qué zonas fabricar mediante qué tipo de operación.

![Figura 5. Gefertec [EMO 2017], comparativa de residuos de mecanizado y fabricación híbrida Figura 5. Gefertec [EMO 2017], comparativa de residuos de mecanizado y fabricación híbrida](https://img.interempresas.net/fotos/1933173.jpeg)

• Intercalación de procesos de mecanizado con procesos de fabricación aditiva: La integración de procesos de mecanizado y aporte en la misma máquina y la flexibilidad de cambiar fácilmente entre ellos posibilita el mecanizado intermedio de zonas que no son accesibles en la pieza final. Esto conlleva una libertad y versatilidad anteriormente inalcanzables.

Sin embargo, aún quedan retos que afrontar para éste tipo de máquinas y se encuentran varios puntos débiles que deben de ser solventados para que esta tecnología se consolide al fin.

• Recuperación y reciclado de polvo metálico: El exceso de polvo que queda en la máquina tras realizar operaciones de aporte debe ser eliminado para evitar la interferencia con componentes de la máquina. Las guías de las máquinas, por ejemplo, deben estar perfectamente protegidas con el fin de evitar daños. No obstante, la manipulación de polvo metálico no está exenta de problemas, puesto que se trata de un residuo peligroso. Las aleaciones metálicas empleadas contienen elementos que pueden ser dañinos para el ser humano en un entorno laboral y es necesario tomar las precauciones necesarias. Además, aunque haya comenzado a tener un precio más competitivo, dicho polvo metálico supone un gasto considerable debido a su proceso de producción. Es por ello que la reutilización y reciclado de polvo suscita un gran interés.

• Impacto ecológico: Si las máquinas convencionales de mecanizado y fabricación aditiva ya tenían un impacto ambiental notable, junto con una huella de CO2 considerable, al unir ambas tecnologías todo este impacto se condensa en una sola máquina. El láser es una tecnología aún ineficiente. Su rendimiento ronda, en el mejor de los casos, el 35% por lo que el control y conocimiento del proceso para poder regular adecuadamente la potencia entregada por el láser es vital para poder reducir al mínimo posible el impacto ambiental producido por el consumo energético. El polvo metálico, como se ha comentado anteriormente, no sólo puede ser perjudicial para el ser humano, sino que, mal gestionado como residuo, puede conllevar un gran peligro para el medioambiente.

• Influencia de los fluidos de corte en el proceso de aporte: Pensar en fabricación híbrida implica juntar las tecnologías de aporte y mecanizado y hoy en día, el mecanizado va unido de forma casi inseparable a los fluidos de corte. Originalmente, los desarrollos de tecnología en aporte láser se han llevado a cabo en entornos libres de estos fluidos de corte, por lo que determinar la influencia de éstos en la calidad del aporte es un tema de investigación actual.

• Monitorización y fiabilidad del proceso: Recientemente este tipo de máquinas híbridas han comenzado a incorporar sistemas de monitorización de temperatura y tamaño de baño fundido con el fin de mejorar el control del proceso. Aunque el verdadero reto, que algunas compañías ya han aceptado, es el de implementar un sistema en lazo cerrado capaz de responder a las diferentes variaciones durante el proceso.

• Formación de técnicos: Debido al carácter incipiente de las tecnologías aditivas, aún resulta complicado encontrar a técnicos debidamente formados en estos procesos. Es por ello que hay una gran necesidad de formar a personas en esta línea, de modo que sean capaces de dar respuesta a esta demanda.

Hoy en día la combinación de procesos aditivos y sustractivos en una única máquina híbrida ya es una realidad. Esta unión multiplica las posibilidades de cada técnica por separado, abriendo puertas a diseños de piezas completamente nuevos anteriormente impracticables. A su vez este planteamiento da cabida a la integración de procesos adicionales y complementarios, como los de rectificado o tratamiento térmico, con el fin de ofrecer máquinas que produzcan piezas cada vez más cercanas al producto final. Sin embargo, aún queda camino por recorrer para la plena integración de los procesos de fabricación, como puede ser un cambio de enfoque en el diseño de piezas, así como una mayor integración de estas nuevas máquinas en las líneas de producción.

Impresión 3D aplicada a procesos de fundición de piezas

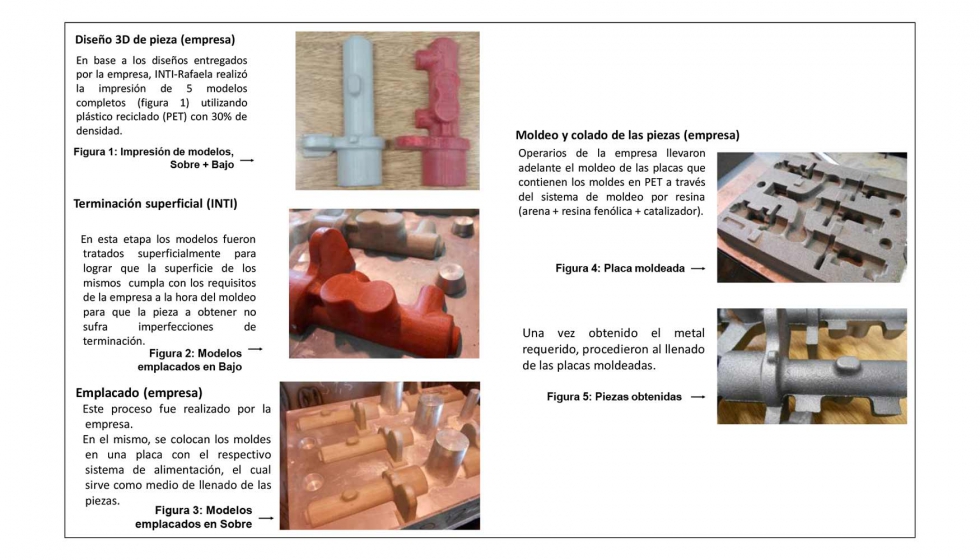

El Instituto Nacional de Tecnología Industrial, a través de su centro Regional INTI-Rafaela, se encuentra incursionando, conjuntamente a una empresa local, en la aplicación de la tecnología de impresión en tres dimensiones para la obtención de modelos de fundición.

En la actualidad, la utilización de la tecnología de impresión en tres dimensiones se ha popularizado de tal manera que se pueden encontrar impresoras desde la escala industrial hasta la escala hogareña. Esta tecnología continúa avanzando y desarrollando nuevas aplicaciones que se ven reflejadas en diferentes campos de conocimientos como la industria (en general), la medicina, la aeronáutica, y la arquitectura, entre muchas otras.

En este sentido, un grupo de profesionales de las áreas de ‘Diseño y Desarrollo’ y ‘Tecnologías de Gestión’ de INTI-Rafaela, evaluaron e implementaron en conjunto con una empresa local, una alternativa para la generación de modelos de piezas para el sector de la fundición, mediante la utilización de una impresora 3D.

El modelo tradicional.

Tradicionalmente, las empresas que necesitan generar modelos para la fabricación de piezas en fundición gris, aluminio o nodular, utilizan el método convencional: la generación del modelo en madera, que luego se utilizará para obtener un modelo en aluminio, el cual finalmente se emplacará para su moldeado y posterior obtención de la pieza final. Este tipo de proceso tiene una duración de aproximadamente entre 4 y 5 meses, generando un costo importante para la empresa, como así también demoras en el proceso de producción de piezas.

Nuevo desarrollo.

Desde el grupo de trabajo de INTI-Rafaela se propuso realizar una prueba piloto con una empresa local, con la finalidad de probar un nuevo desarrollo para la generación de modelos de fundición, en base a la impresión en 3D, utilizando material reciclado (PET). Con la ayuda de un software específico de diseño, y utilizando un impresora 3D ‘in house’, se llevó a cabo la impresión de una pieza modelo, que luego se emplazó de la manera tradicional y se obtuvieron piezas en fundición gris que fueron puestas a prueba con éxito. Es importante destacar el trabajo

Conclusiones.

A través de esta primera prueba piloto, se pudo observar que la mayor ventaja respecto del método tradicional, es el tiempo destinado a la generación de la matriz. En este sentido, se pasó de un lapso de entre cuatro a cinco meses (método tradicional) a una semana (impresión 3D). Con respecto al tema del costo de implementación, no se obtuvieron variaciones al comparar los dos métodos pero, si consideramos la reducción de los tiempos de generación de la matriz, se puede traducir en una mayor rentabilidad para la empresa.

Por lo tanto, como conclusión final se estableció que mediante la utilización de la tecnología de impresión en 3D, para la obtención de una pieza modelo, se logró reducir drásticamente el tiempo de elaboración y, además, se valoró la importancia de trabajar con material reciclado.

Más información sobre impresión 3D: