SCHUNK une a expertos para aportar la mejor solución de amarre en un proyecto importante

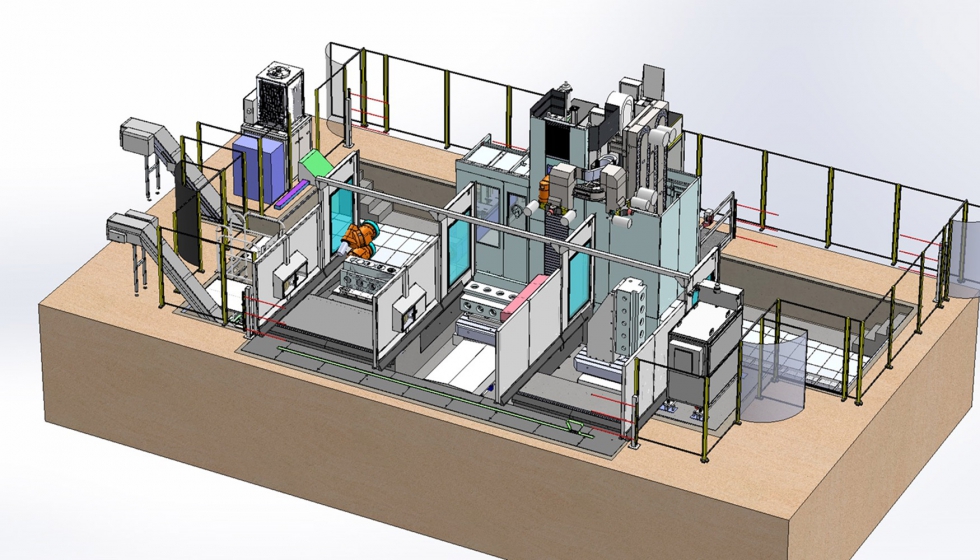

Esquema de una de las líneas de Nicolás Correa con sus tres estaciones de trabajo. La de la derecha incorpora el sistema de puntos cero Vero-S de Schunk en cuyo utillaje ha participado Batuak como integrador.

Cuando Nicolás Correa abordó este proyecto tuvo que enfrentarse, entre otros, a uno de los factores clave: el amarre de una pieza compleja, un Fluid end destinado a un sistema de fracking. Buscó para ello a un especialista como SCHUNK, quien no solo aportó sus productos innovadores sino que recurrió a la fórmula del integrador, la empresa de mecanizados Batuak. Con su asesoramiento técnico en el amarre de piezas con pines y puntos cero Vero-S (SCHUNK), el diseño del utillaje personalizado y adaptado a las necesidades del cliente final (Batuak) e incluso el estudio de elementos finitos (Nicolás Correa) se ha logrado un resultado óptimo. La gran novedad de la colaboración ha sido que Batuak, con instrucciones de Nicolás Correa y con componentes SCHUNK, ha diseñado, fabricado, montado y verificado los utillajes para poder amarrar esas piezas grandes en las máquinas de Nicolás Correa.

El pedido destinado a Estados Unidos consiste en cuatro máquinas modelo Axia de columna móvil con arquitectura box in box de Nicolás Correa, cada una de ellas con tres zonas de trabajo. SCHUNK interviene en las tres con diferentes formas de amarre, pero es en la tercera de ellas, cuando la pieza se mecaniza en posición vertical, en la que se ha producido esta colaboración a tres bandas.

Con oficina técnica, capacidades de diseño, experiencia y conocimiento de los componentes SCHUNK ha permitido a Batuak ser el integrador en esta colaboración. Alberto Gárate, gerente de Batuak, lo explica así: “Cuando SCHUNK se puso en contacto con nosotros y nos ofreció la oportunidad de ser integradores en este proyecto no lo dudamos. Junto con ellos y con Nicolás Correa realizamos el diseño para integrar en un utillaje los componentes de SCHUNK y que permitieran amarrar la pieza tal y como el cliente final lo necesitaba. No solo hemos mecanizado, sino también diseñado el utillaje con las pautas que Nicolás Correa nos dio. También hemos integrado los ocho puntos cero Vero-S de SCHUNK por placa, para que se acoplen a las medidas de la máquina y para poder mecanizar por ambos lados. Además, hemos hecho mecanizados internos para que funcionen los puntos cero”.

En la solución aportada destaca el hecho de que no se utilizan canaletas para la conducción de los fluidos, sino taladros profundos, lo que no solo mejora la estanqueidad y la distribución de los canales, sino que también aporta mayor robustez a las placas. Precisamente la capacidad para realizar estos taladros profundos en las placas y la experiencia en este tipo de mecanizados es lo que ha distinguido a Batuak como integrador. Acostumbrados a taladros profundos en muchos de los trabajos que realiza para Ulma Packaging, su principal cliente, Batuak cuenta con la máquina y, sobre todo, con la experiencia.

Vista de los utillajes con puntos cero Vero-S, en el taller de Batuak.

Detalles del utillaje

El mecanizado de acabado es rectificado de caras (planeado) con planitudes inferiores a 0,01 mm en 1,500 mm de longitud, y paralelismo mejor que 0,01, con cantoneado incluido. Este acabado asegura perfectamente el montaje de los Vero-S con las máximas garantías de precisión.

El acabado superficial de palet es negro, con protección anticorrosión pavonado o zincado, dependiendo del material escogido, duroalumino o acero de construcción.

Además de un portfolio de certificados de materiales y tratamientos superficiales, Batuak ha ofrecido un informe tridimensional realizado en máquina Zeiss, con precisión 0,001mm.

El utillaje con los Vero-S, en la máquina de Nicolás Correa.

“Estamos muy preparados para hacer placas de este tipo —continúa Alberto Gárate—. Conocemos el producto SCHUNK y las máquinas de Nicolás Correa. En esta colaboración hemos fabricado las bases y las escuadras, siempre con una colaboración muy estrecha, un contacto diario que ha permitido que hagamos un utillaje absolutamente a su medida. Las exigencias de precisión eran altas y es por ello que han intervenido herramientas como el cálculo por elementos finitos, numerosos intercambios de diseños, modificaciones, pruebas, verificaciones en máquina de medir tridimensional. Hay unas condiciones de planitud y de precisión muy específicas, porque entre los punto cero tiene que haber una medida exacta entre centros, la altura tiene que estar en centésima y media”.

Desde el punto de vista del mecanizado, el valor que aporta Batuak, además del taladrado profundo, es que la placa con el punto cero tiene todos los orificios integrados internamente. Las tolerancias de los orificios para encastrar los puntos cero es muy estricta. Se mecanizan en una máquina de cinco ejes que tiene una precisión centesimal. En todo el proceso del utillaje, que Batuak ha realizado al completo exceptuando el tratamiento térmico, han intervenido operaciones de oxicorte, planeado, taladrado profundo, tecnología de cinco ejes para los rebajes donde entran los puntos cero, montaje del punto cero, montaje de las conexiones neumáticas y comprobación en máquina tridimensional de las medidas de los puntos cero.

Vista trasera de los utillajes de Batuak.

Batuak

Ubicada en la localidad guipuzcoana de Oñati, Batuak es un mecanizador bien equipado y con una larga experiencia. Con una plantilla de 25 personas, realiza trabajos de precisión en rectificadora cilíndrica, planeadora, centros de mecanizado y máquina de taladrado profundo. En su parque de maquinaria hay máquinas de tres y cinco ejes y una Integrex, entre otras, y cuenta con una oficina técnica muy bien preparada.

En la actualidad se encuentra en fase de cambio, ya que una parte de los empleados están inmersos en un proceso de adquisición del negocio, que se llevará a cabo en 2019. Su objetivo es dedicarse al mecanizado de piezas con un valor añadido, con colaboraciones como la del utillaje con componentes de SCHUNK, una posible vía de negocio para el futuro.

Alberto Gárate, gerente de Batuak, junto a los utillajes en los que ha actuado como integrador para Schunk.

Los puntos cero

Los puntos cero SCHUNK (el sistema de cambio rápido de palés) eliminan la necesidad de mordazas, centrajes etc. y mejoran notablemente los tiempos de setup cuando se fabrican piezas repetitivas. Su adaptación a proyectos concretos como este a través de un integrador es una vía interesante para las tres partes implicadas.

El sistema de fijación a punto cero Vero-S de SCHUNK es una nueva generación de sistemas para el cambio rápido de palés.

Gracias al enclavamiento de doble efecto el sistema Vero-S tiene una fuerza tractora de posicionado de la pieza de hasta 9.000N. Además, el sistema turbo integrado para reforzar el enclavamiento entre la pieza y el módulo permite incrementar esta fuerza de tracción hasta alcanzar los 40.000 N. Hace que operaciones de corte muy exigentes sean posible gracias a la enorme rigidez que proporciona. Incluso fuerzas de torsión extremadamente altas pueden ser absorbidas gracias a su diseño. El enclavamiento se realiza mecánicamente gracias a un paquete de muelles, los cuales hacen que la fijación se ajuste a la forma constructiva del módulo Vero-S pudiéndose alcanzar fuerzas de amarre de hasta 75.000 N. El diseño del módulo imposibilita el desenclavamiento mecánico de la pieza, para lo cual basta con alimentar el módulo con una presión neumática de 6 bares.

Vero-S permite amarrar piezas, pallets, estaciones de fijación y torretas con tan sólo un sistema mediante la conexión de un pin estándar. La fuerza radial soportada por el sistema de cambio rápido hace presión sobre el bulón produciendo el enclavamiento. El diseño de la zona de unión permite un fácil centrado y posicionado de la pieza sin necesidad de que la precisión sea exacta en el momento de la unión. Esto supone una repetibilidad de 0.005 mm. Los pines son totalmente intercambiables entre todos los sistemas de fijación de SCHUNK, permitiendo cambiar rápidamente la pieza a mecanizar, con un tiempo de parada mínimo entre operaciones.