La firma de Rubí, Barcelona, cuenta en sus instalaciones con 4 máquinas de última generación de láser fibra y dos de CO2

GT Laser crece en el corte por láser fibra con el soporte de Prima Power… y viceversa

GT Laser es una empresa ubicada en la localidad barcelonesa de Rubí que nació en 2013 a partir de la unión de cuatro exempleados de la empresa Rubí Láser, donde acumulaban más de 16 años en corte por láser, y más específicamente en corte por láser de 3D. Allí trabajaban con dos máquinas Prima Power de corte por láser y cuando, en 2013, llegaron al acuerdo con la empresa anterior, de adquirir el negocio, se quedaron también con este equipamiento. Fue una decisión un tanto arriesgada por esos años, pero confiaban en sus posibilidades. Y los resultados avalan: “Lo peor que nos podía pasar es que nos fuera mal. Y lo mejor, lo que nos ha ocurrido”, explica Jesús García, uno de los cuatro socios propietarios de GT Laser. “No sin riesgos porque en estos años nos hemos ido equipando y hoy tenemos 4 máquinas más de última generación, también de Prima Power, para el corte por láser fibra en 3D”. Un servicio que se suma al corte 2D, al marcado láser, servicios que metrología para el cliente y, en otra instalación, de templado láser.

Los cuatro socios fundadores y alma mater de GT Laser. De izq. a dcha., Juan García, Jesús García, Carlos Tarifa y Sergio Tarifa.

Explíquenos un poco la capacidad de trabajo de GT Laser

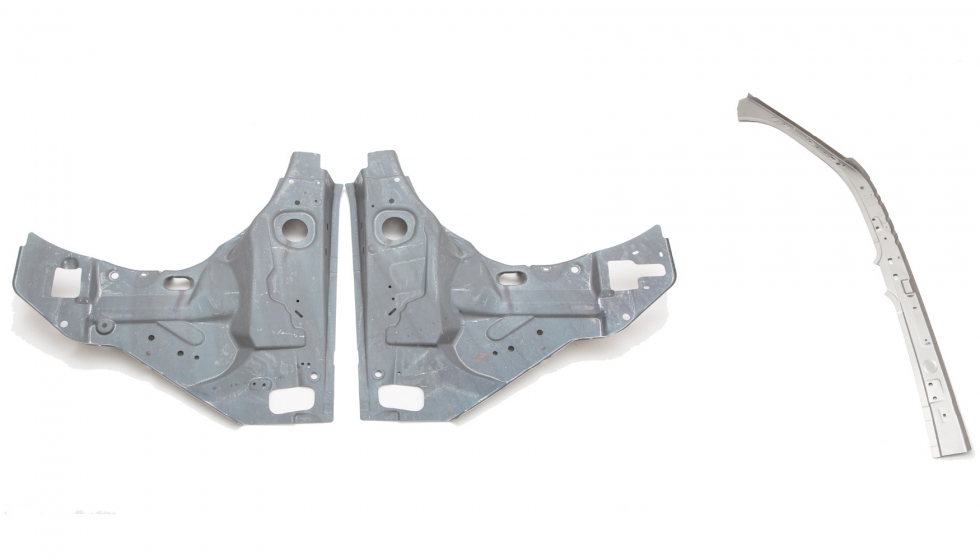

Las últimas incorporaciones, dos Rapido y dos Laser Next 2130, son máquinas de última generación. De la LaserNext 2130 destacaría como característica principal la posibilidad de cortar piezas de mayor tamaño que en los modelos estándar, como el 1530, que tiene una carrera en el eje Y de 1.500 mm. La Laser Next 2130 alcanza una carrera de 2.100 en el eje Y con lo que se convierte en una máquina de alta productividad pero que, además, permite trabajar piezas de mayores dimensiones. Esto es especialmente interesante para determinadas piezas para el sector del automóvil, al poder estampar en un solo golpe, por ejemplo, el montante B, el montante A y el larguero que los une por arriba. Son máquinas preparadas para este tipo de producciones gracias a tener más carrera en el eje Y.

¿El sector automoción es uno de sus principales clientes?

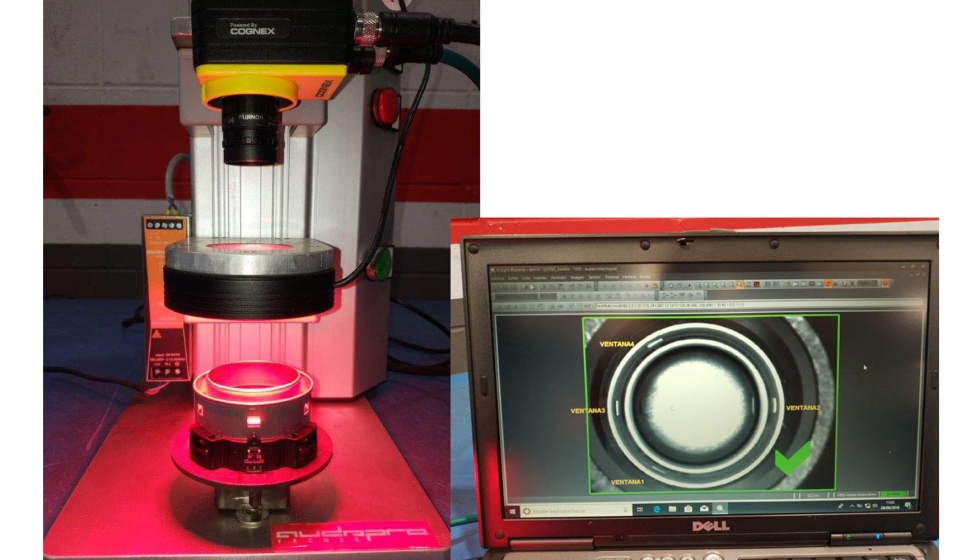

Trabajamos principalmente para el sector del automóvil, pero sin olvidar otros como pueden ser el ferroviario o el farmacéutico; es decir, piezas mecánicas destinadas a maquinaria para producción de fármacos; o el mercado de línea blanca …además de la maquinaria en general. En realidad, todo lo que suponga corte de chapa para cualquier sector. A modo de ejemplo, recientemente hemos cortado en 2D un disco que no lo hace nadie más que nosotros. Y es que vemos cómo algunas empresas renuncian a determinados trabajos porque no son capaces de alcanzar la capacidad de corte a la que llegamos en GT Laser. Es cierto que hay piezas complicadas por el acabado que exigen o requerimientos dimensionales y es razonable que a veces se desestimen proyectos, pero nosotros intentamos dar siempre respuesta al cliente.

GT Laser ocupa 1.000 metros cuadrados de nave en Rubí dedicada íntegramente al corte por láser fibra. Su ritmo de crecimiento les lleva a iniciar la construcción, este año, de un nuevo espacio de unos 3.000 m2.

Trabajan con láser fibra. ¿Qué les convenció de esta tecnología?

Cierto. Las cuatro últimas son de láser fibra. Las dos primeras eran de CO2. El cambio de uno a otro se explica por varios motivos. Primero, por productividad. Las máquinas de CO2 son máquinas de dos generaciones anteriores con una productividad menor y si queríamos acometer trabajos de más envergadura y en serie, necesitábamos reducir el tiempo de trabajo. Así, lo que en el CO2 podíamos tardar 3 horas, con las de láser fibra estábamos una. Teniendo en cuenta que tienen limitaciones en cuanto al espesor o tipo de material, pero, en nuestro caso, no es un tema que nos afecte para dar servicio al sector del automóvil. En cambio, la productividad sí. Además, esta tecnología nos permite adaptarnos rápidamente a las urgencias, algo muy habitual en automoción, donde los pedidos son para ayer.

Actualmente GT Laser cuenta con dos Rapido, una con cabina Split. Una máquina de alta productividad de corte por láser fibra que les permite mantener su versatilidad de trabajo.

Certificados para la automoción

Como proveedor para la industria de la automoción, GT Láser ha tenido que certificarse para cumplir con las exigencias del sector. Hoy cuenta con la ISO 9001/2015 pero están ya trabajando para certificarse según la IATF, la normativa de calidad específica para la industria automotriz y que es una evolución de la norma ISO, además de la normativa medioambiental 14001.

Las dos máquinas de CO2 las tenemos en una nave, la original donde nació la empresa, de unos 500 metros cuadrados mientras que las nuevas de láser fibra están instaladas en una de 1.000 m2. Además, tenemos almacenes de 300 y 700 metros cuadrados. Con todo, este año estamos construyendo una nueva nave de unos 3.200 m2 para potenciar el trabajo de corte por láser. El trabajo de templado por láser, que realizamos en Castellbisbal, lo mantendremos allí. Es una línea de negocio paralela dentro del servicio que ofrecemos y está pensada para crecer en esa ubicación. Debo decir que hemos sido los primeros en Catalunya, y de los primeros fuera de País Vasco y Navarra, en ofrecer el servicio de templado selectivo para endurecer el acero al carbono en diferentes aplicaciones que requieren de dureza, ya sean moldes, utillajes, piezas de mecánica en general sometidas a fricción y roce, por ejemplo.

Pero ahora mismo la prioridad es trasladar las máquinas Laser Next 2130 y según la evolución del trabajo, llevar también las Rapido.

Todas sus máquinas son Prima Power. ¿Qué les convence de estas máquinas?

De entrada, conocíamos la marca Prima de nuestro trabajo anterior, con las máquinas de CO2, claro. Y al buscar máquinas de láser fibra, se trataba de buscar una evolución, tanto en la tecnología de corte como en los controles numéricos. Analizamos tanto Prima como su competencia, pero finalmente optamos por seguir con la firma italiana. Aquí pesó el conocimiento que ya teníamos del servicio técnico del personal de Prima, la tecnología que aportaba Prima en cuanto al cabezal de corte, a la maquinaria en general y respecto al generador de fibra, que era IPG. La tecnología nos convenció, especialmente en lo que se refiere al cabezal 3D, con motores directos.

Decir también que las primeras máquinas fueron las Evo y fue una apuesta directa por lo que se conoce como cabina Split. Eso supuso para Prima el reto de adaptar la cabina Split, que ya tenían para las máquinas de láser de CO2, a las necesidades del corte por láser fibra. Tuvieron que desarrollar la cabina Split con techo móvil por las exigencias de GT Laser. Este tipo de cabina permite trabajar con todo el espacio disponible en el eje X y que el cabezal se corte se mueva a lo largo de todo el eje o bien puede dividirse en dos partes: mientras en un lado se corta, en el otro, el operario puede entrar de manera segura para cambiar o carga pieza. Así, cuando termina de cortar en un lado empieza a cortar en el otro. Básicamente consiste en un tabique que separa ambos lados, pero, así como en las CO2 ya es suficiente porque la radiación infrarroja es de tipo térmico y basta con una barrera física, en el caso de las máquinas de láser fibra, la radiación que generan no puede llegar de ningún modo al otro lado. La cabina cerrada debe ser estanca para que no afecte al operario, especialmente a la vista.

Y en este caso sí que fue un voto de confianza a ciegas. Así que en cierto modo hemos sido como unos conejillos de indias, con pruebas y problemas. Pero se han resuelto así que puedo decir que sí, funcionó. Era una apuesta muy decidida, pero han respondido. Y el resultado fue el modelo presentado hace dos años.

¿Y por qué una máquina con cabina Split de láser fibra?

En nuestra primera fase de crecimiento necesitábamos versatilidad. Primamos mucho la capacidad de cambiar de piezas muy distintas; hemos llegado a cortar cantos de snowboard, hasta laterales de furgoneta… Y queríamos seguir siendo versátiles. Por eso la máquina que queríamos debía ser de última generación, rápida y versátil y eso pasaba por una cabina Split que permitiera trabajar a ambos lados y poder aprovechar todo el espacio. Sin el inconveniente que puede tener, para determinados trabajos, una cabina rotativa que tiene menos espacio.

Y queríamos que fuera de fibra porque nos convencía la tecnología del cabezal.

La capacidad de abordar trabajos diferentes les ha llevado a cortar desde la antorcha para Río de Janeiro 2016 (izq.) hasta un tambor de lenguas tradicional (dcha, arriba) o trofeos para diferentes rallies organizados por el RACC (dcha., abajo).

Entonces, ¿han sido los primeros en instalar esta máquina?

Sí. Cuando hace dos años se presentó la Laser Next 2130, en el mismo showroom había esta máquina con cabina Split. Casi un prototipo. Ahora ya incorpora un sistema más robusto que da mejores resultados. Poco a poco ha ido evolucionando, a base de pedir a Prima Power determinados cambios y mejoras.

A partir de aquí, ya tenemos dos instaladas, incorporando más trabajo y creciendo. Hoy somos 28 entre diseño y taller. No ofrecemos un producto sino un servicio así que estamos muy influenciados por la marcha del sector.

¿Han notado un repunte en el último año?

El sector de la automoción es cíclico. No puedes prever muy bien su comportamiento. GT Laser ha ido creciendo desde 2013, 2014 fue la consolidación y un crecimiento muy incipiente, pero, a partir de ahí, incorporamos la primera nueva máquina; una necesidad, si queríamos dar el servicio necesario a los clientes y captar de nuevos, y un riesgo, claro. Desde entonces no hemos parado de crecer, en paralelo con el sector, que sin duda ha vivido una subida desde 2014 y, últimamente, hay cierta incertidumbre. Si bien es cierto que, en el sector de la automoción, se trabaja en proyectos que ya están en marcha y el entorno político-económico, nacional o internacional, no les afecta, pero sí puede tener incidencia en futuras inversiones.

Precisamente participaron en un viaje a la sede italiana de Prima, en Turín, donde pudieron conocer la última Laser Next 2141… ¿Tienen en mente invertir en una nueva máquina?

Cierto, vimos la nueva unidad de láser fibra con cabina Split, que evoluciona hacia mayor volumen tanto en eje X como Y o Z. Y ciertamente estamos interesados en esa máquina. Es un objetivo, colocar una máquina de estas características. Nos permitiría abarcar piezas de mayor volumen, aumentar la capacidad de producción, con capacidad de soldadura así que podríamos evolucionar hacia la soldadura por láser. De hecho, todas las máquinas Prima tienen esta posibilidad, aunque de momento no lo hemos adaptado.

Siempre nos movemos según la necesidad de servicio hacia nuestros clientes.