Dividir y vencer con las últimas herramientas de tronzado

Sandvik Coromant presenta una nueva lama para su sistema de tronzado CoroCut QD. Esta lama, combinada con una nueva metodología de proceso, representa una mejora sustancial de la estabilidad de la herramienta gracias a la realineación de la fuerza de corte resultante. Entre las numerosas ventajas se encuentran el aumento de la productividad, la optimización de la calidad superficial y la reducción de los niveles de ruido.

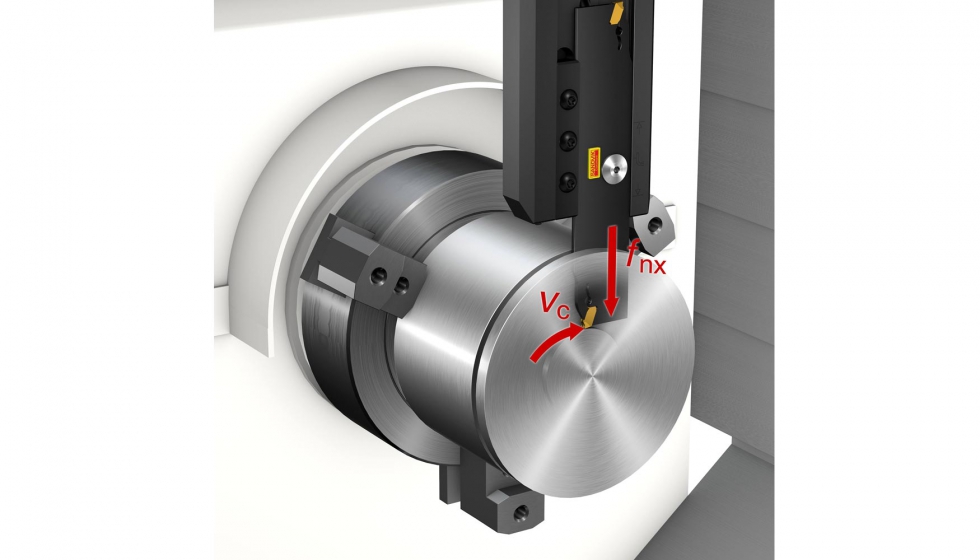

Las configuraciones de herramientas de tronzado convencionales disponibles en centros de torneado y máquinas multitarea conllevan una limitación implícita de la capacidad de avance en el plano XZ. Al efectuar operaciones de tronzado, el vector resultante de las fuerzas de corte se dirige con rapidez y de forma inevitable a través de la sección transversal de la herramienta, lo que da lugar a cargas altas y posibles deformaciones.

Para poner fin a esta situación, los ingenieros de Sandvik Coromant han desarrollado una solución a partir de la capacidad de hacer avanzar la herramienta en la dirección Y en centros de torneado y máquinas multitarea. Según este nuevo concepto, la cara superior de la plaquita se dispone en paralelo al extremo de la lama, como para girar el alojamiento de la plaquita 90° en el sentido contrario a las agujas del reloj. La nueva lama penetra en la pieza con su extremo frontal, que alinea de forma aproximada el vector resultante de las fuerzas de corte con el eje longitudinal de la lama. El análisis FEM confirma que este proceso elimina los grandes esfuerzos de las lamas convencionales y multiplica por seis la rigidez de la lama respecto a los diseños tradicionales. Gracias a este aumento de la rigidez, los clientes pueden trabajar con velocidades de avance mayores o emplear un voladizo más amplio sin perder estabilidad.

Las principales ventajas del empleo del tronzado en el eje Y en centros de torneado son el aumento de la productividad y la mejora de la seguridad del proceso. Para los usuarios de máquinas multitarea, las lamas de tronzado en el eje Y aportan una mayor accesibilidad y admiten diámetros más amplios. De hecho, las pruebas preliminares confirman un aumento del 50% del voladizo en el tronzado de una barra convencional de 120 mm de diámetro con la máxima capacidad de avance de la plaquita, lo que contribuye a alcanzar el máximo potencial de la máquina. Además, se consiguió un aumento de la productividad del 300% sin comprometer en ningún momento la seguridad del proceso.

En una prueba llevada a cabo para un cliente, el tronzado en el eje Y consiguió sustituir las sierras de banda al trabajar con una barra de Inconel de 180 mm de diámetro, lo que se tradujo en una mejora significativa de la productividad, gracias a unos tiempos de mecanizado notablemente inferiores.

Las pruebas preliminares confirman un aumento del 50% del voladizo en el tronzado de una barra convencional de 120 mm de diámetro con la máxima capacidad de avance de la plaquita.

Otra ventaja del tronzado en el eje Y es que solo requiere cambios mínimos en los ajustes típicos de producción. Cabe destacar que puede utilizarse el mismo programa para todos los componentes, además de que prácticamente no existen costes adicionales gracias a la compatibilidad de las herramientas CoroCut QD. Asimismo, existe un alto potencial cuando la pieza está sujeta por ambos extremos: es posible reducir el tiempo significativamente debido a la imposibilidad de realizar otras operaciones durante el tronzado.

Las nuevas lamas CoroCut QD están a la venta con anchuras de 3 y 4 mm. Están disponibles las versiones de longitud estándar (en ambos modelos de 3 y 4 mm de anchura) para el tronzado de materiales de hasta 120 mm de diámetro, así como una lama extralarga de 4 mm de anchura para el tronzado de materiales de hasta 180 mm de diámetro. Los adaptadores y las plaquitas CoroCut QD convencionales son compatibles con las nuevas lamas.