Demand Driven permite aumentar la producción un 20%

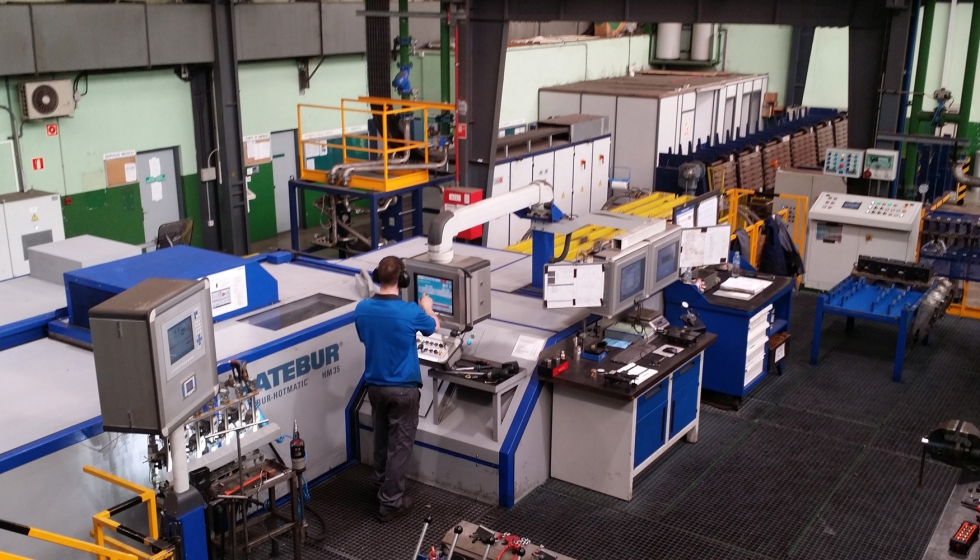

Satuerca es una empresa dedicada a la producción y distribución de piezas y elementos de fijación especiales mediante procesos de forja horizontal con máquinas Hatebur. Trabaja, especialmente, para el sector de la automoción.

Satuerna fue la primera compañía en España que implantó la metodología Demand Driven MRP. Luís González Landazuri, director general del grupo, explica por qué decidieron implantar Demand Driven MRP “como todas las empresas, teníamos una variabilidad de pedidos del cliente, de los medios de producción y de los proveedores de materia prima. DDMRP nos da un procedimiento que, entre otras cosas, nos permite, tratar esas previsiones. Además, el sistema es mucho más lógico que la persona que se encarga de las previsiones de compra”. Para subrayar esta variabilidad, Landuzuri apunta que “hacíamos una reunión de planificación el jueves y el viernes ya había variado esa planificación. Ahora, como mucho, habrá dos o tres semanas, durante todo el año, en las que tenemos que cambiar esa planificación. Esto, además de permitirte trabajar de una manera más estable, te da la posibilidad de aumentar tus productividades de máquina”.

Según señala Manuel Castro Hermida, socio fundador de CMG Consultores y responsable de la implantación de Demand Driven en Satuerca “antes de comenzar a aplicar Demand Driven MRP, Satuerca era una gran empresa, había ganado el premio al mejor proveedor de Renault. Pero los cambios constantes de los pedidos y previsiones ocasionaban grandes problemas en Satuerca. Esto llevaba, a su vez, a tener que aplicar cambios frecuentes de planificación en fabricación”.

Tras poner en marcha la metodología Demand Driven MRP, Satuerca desarrolló diversos márgenes de mejora, tal y como señala su director general “En stock de materia prima, donde nosotros no estábamos buscando ninguna mejora, teníamos una media de 2.500 toneladas y ahora tenemos una media por debajo de las 2.000. En cualquier caso, lo que yo más valoro es la estabilidad de fábrica y los aumentos de producción, consecuencia de no tener que hacer continuos cambios en la programación”. Para Manuel Castro “la implantación supuso un cambio total en la forma de planificar, posicionando un buffer de producto terminado, uno de semielaborado entre el proceso de forja y el de mecanizado y uno de materias primas. Los buffers, al filtrar los cambios de la demanda y desacoplarlos de la fábrica, permitieron reducir los cambios de máquina no deseados en forja. De este modo, fue aumentar la capacidad de producción en un 20%”.

Landazuri, que ya había implantado soluciones similares de gestión de producción basadas en la TOC en tres empresas, estaba bastante formado en la metodología DDMRP “CMG nos aportó su experiencia en la adaptación de un software a un escenario concreto. Dicho programa había sido diseñado sobre la base en una novedosa metodología de gestión de producción y compras. De este modo, el sistema nos avisaba cuando teníamos que proveer de materiales a la planta, justo en el momento que se necesitaban y no antes de tiempo. También nos informaba sobre de cuales provisiones de materiales debíamos de preocuparnos y de cuáles no. La mayoría de empresas de logística se tienen que preocupar del 100% de los pedidos de compra y nosotros nos preocupamos del 1%. Te redireccionas hacia lo importante”.

Hoy, según explica Manuel Castro, “Satuerca prácticamente ha duplicado su cifra de negocio y no ha duplicado los recursos. De esta forma, el Cash flow generado no deja de crecer, y la planificación no se resiente, lo que permite seguir aumentando la productividad, año tras año”.