Revolucionando la impresión 3D, de nuevo

Stratasys ha dado un paso más y ha diseñado una máquina que “viene a revolucionar la impresión 3D”: la J750, preparada para imprimir en 360.000 tonalidades y hasta 6 materiales distintos. Para presentar todo el potencial y ventajas del nuevo equipo la firma congregó a prensa técnica y generalista en la sede de su cliente OtterBox, en Fort Collins, Colorado (EE UU) para mostrar en directo cómo funciona la nueva impresora 3D.

Bajo el lema ‘We invented 3D printing, again’, Joshua Claman, director de Negocio en la compañía, expuso la historia y retos que culminan con esta nueva impresora: “La impresión 3D nos lleva a un futuro no muy lejano, con una nueva generación de diseñadores e ingenieros. Es un mercado con un crecimiento que ha vivido y vivirá un crecimiento espectacular en los próximos años, una revolución que, además, deberá verse respaldada por la introducción de esta tecnología en las escuelas y centros educativos”. Y añadió: “La impresora J750 es un sistema multiuso que también puede crear herramientas de producción, moldes de fabricación, ayudas didácticas y otros modelos, lo que realmente eleva el listón en lo que a versatilidad de la impresión 3D se refiere”.

En este sentido, Claman hizo especial hincapié en dejar ya de hablar de la impresión 3D para prototipos: “3D printing ja funciona para pieza final. Tenemos ejemplos en compañías como Airbus. Y Stratasys tiene soluciones para todas las fases de un proyecto” y recordó que “la impresión 3D permite, entre otras ventajas, la reducción de costes de producción y de tiempo de preparación de pieza”.

Conscientes del potencial de crecimiento de este mercado en los próximos años, Stratasys se ha marcado como objetivo copar el 50% de éste hasta 2025.

Impresión multicolor y multimaterial. Todo es posible

J750 es una impresora preparada para imprimir hasta 360.000 colores diferentes y 6 materiales distintos. “Esta máquina incorpora características que todos habíamos soñado durante mucho tiempo”, explicaba Roger A. Kelesoglu, director general de ventas, servicios y producto de Stratasys Inc. “El diseño de la J750 se ha basado en las necesidades que Stratasys detectó en los diferentes usuarios de impresoras 3D en las diferentes fases de producción, desde el propio diseñador hasta el departamento de marketing” —explicó— “que para vender un producto necesitan mostrar el prototipo lo más realista posible, hasta el fabricante de pieza final”. Y es que la J750 traspasa las restrictivas barreras tecnológicas para permitir a los clientes mezclar y combinar degradados a todo color “con una gama de materiales sin precedentes para conseguir un realismo único sin necesidad de posprocesado”.

Uno más en la familia Objet Connex

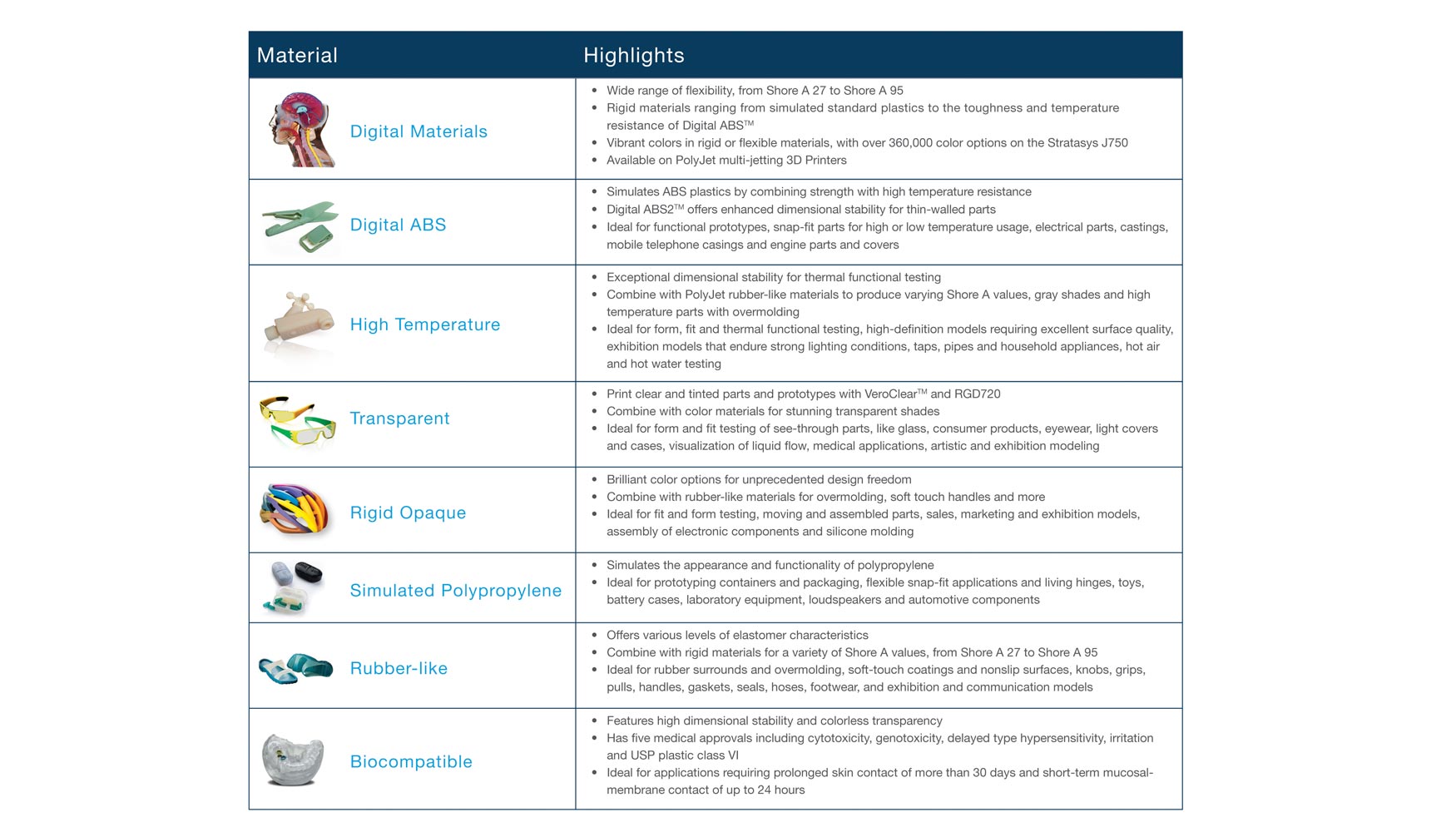

Stratasys J750 es la principal incorporación a la serie de impresoras 3D Objet Connex de múltiples materiales y colores, con una selección de más de 360.000 tonalidades de color además de propiedades de materiales muy variadas, de rígidos a flexibles y de opacos a transparentes. Los prototipos pueden incluir una amplia gama de colores, materiales y propiedades en la misma pieza, lo que acelera la producción de modelos, prototipos y piezas realistas prácticamente para cualquier aplicación. Además, ofrece una incomparable versatilidad de impresión 3D para producir herramientas, moldes, guías y fijaciones y mucho más.

En el ámbito del diseñador, además, la J750 permite una toma de decisiones prácticamente inmediata gracias a la agilización del diseño, la evaluación y la comercialización de los productos. Así, Stratasys espera que su capacidad para aumentar la productividad permita mejorar el coste total de propiedad eliminando procesos complejos tradicionales y reduciendo el tiempo y los recursos necesarios para crear prototipos idénticos al producto real. Tan sólo unas horas después del desarrollo del concepto inicial los diseñadores e ingenieros ya pueden probar físicamente prototipos de producto reales para validar inmediatamente el diseño y la funcionalidad, con los grupos internos y los usuarios finales. Las decisiones sobre el diseño pueden tomarse de inmediato y con total seguridad para ayudar a acelerar los plazos de entrega de los productos.

El realismo único de la impresora J750 viene respaldado por un flujo de trabajo agilizado que empieza por el nuevo software PolyJet Studio. La nueva interfaz de usuario intuitiva de este software permite elegir los materiales, optimizar la impresión y gestionar las colas de impresión con gran facilidad. La asignación de colores, las transparencias y la rigidez resultan fáciles gracias a unos controles de diseño familiares. Las texturas de los colores pueden cargarse totalmente intactas mediante archivos VRML importados desde herramientas CAD.

La Stratasys J750 también reduce al mínimo el tiempo de inactividad asociado a los cambios de material. Al incluir un increíble volumen de seis materiales, es capaz de mantener las resinas más utilizadas cargadas y preparadas para la impresión. Los cabezales de impresión de última generación y diseño novedoso permiten la impresión en 3D de plásticos de producción simulados, como Digital ABS, en la mitad de tiempo que en otros sistemas PolyJet de Stratasys. Ya que los modelos impresos en 3D se entregan completos con colores reales, texturas de colores y múltiples materiales, es posible ahorrar el tiempo de pintura y montaje. “Con J750 se abre para los impresores en 3D todo un mundo de posibilidades, una nueva revolución”.

La capacidad de la Stratasys J750 para combinar impresión 3D a todo color con múltiples materiales es toda una innovación en el sector: elimina procesos lentos y complejos y permite acelerar la concepción, el diseño, la validación, la toma de decisiones y los plazos de entrega.

Total garantía

La confianza de Stratasys en su nueva impresora 3D se visualiza en la llamada ‘Diamond care warranty’, una garantía de 3 años que incluye también los cabezales y, sin coste adicional a la hora de la adquisición, “supone un valor añadido al servicio al cliente”.

Para muestra, un botón

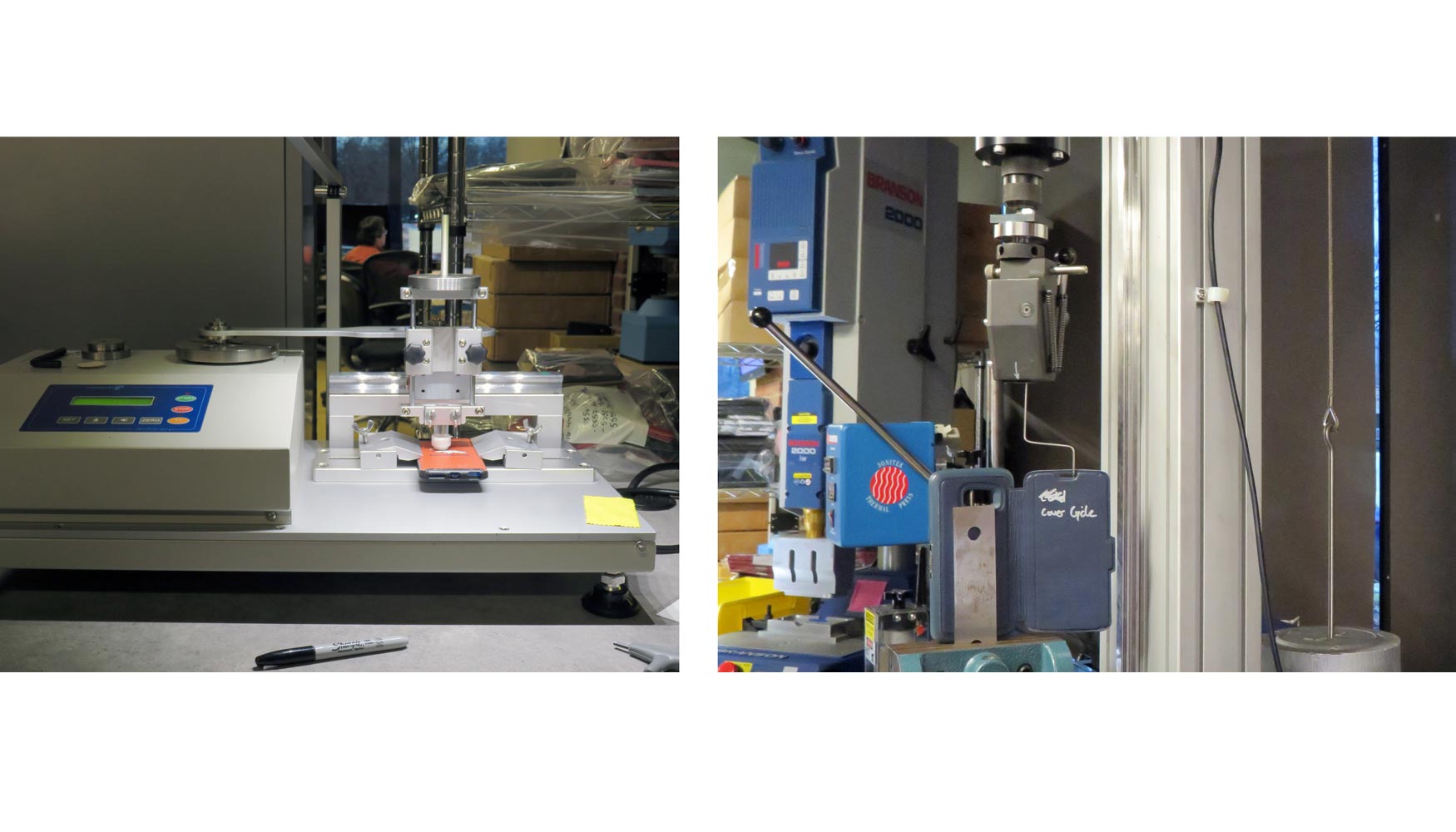

No hay mejor ejemplo que la muestra de un producto. Así que OtterBox expuso su experiencia en el uso de la J750 para luego, en un tour por una de las plantas que la empresa tiene en Fort Collins, mostrar la máquina a pleno rendimiento. El balance de la empresa no puede ser más positivo: “Hemos utilizado impresoras 3D durante años pero nada parecido a la revolución en el proceso de diseño y concepción que ha supuesto la impresora Stratasys J750”, explicó Brycen Smith, supervisor técnico de ingeniería de la empresa fabricante de carcasas para móvil. “Stratasys nos permite innovar como nunca pensamos que fuese posible y nos da la posibilidad de crear prototipos superrealistas y de reducir el tiempo necesario para comercializar los productos. La impresora Stratasys J750 supone toda una revolución tanto para OtterBox como para la industria de impresión 3D. Nos permite utilizar nuevos materiales, conseguir texturas, colores y combinaciones…”. Smith valoró además la “rapidez de trabajo de la máquina y su fiabilidad y repetibilidad”.

OtterBox utiliza la nueva Stratasys J750 para la producción de carcasas de móviles con texturas variadas y combinaciones de colores.

Así lo expuso también Curt Richardson, fundador y CEO de OtterBox: “La velocidad es crítica para salir al mercado y hoy, con la J750 podemos hacer todo el proceso en tres semanas”. Richardson, que inicialmente fundó una empresa de moldes convencional, pronto apostó por diferenciarse de la competencia mediante la tecnología, la ingeniería y el control total de la calidad de sus productos. “Y con la impresión 3D ha cambiado radicalmente el modo de trabajar. Adquirimos la primera impresora 3D en 2005 y en estos años, el cambio ha sido brutal”.

Polivalencia todo en uno para todo tipo de aplicaciones

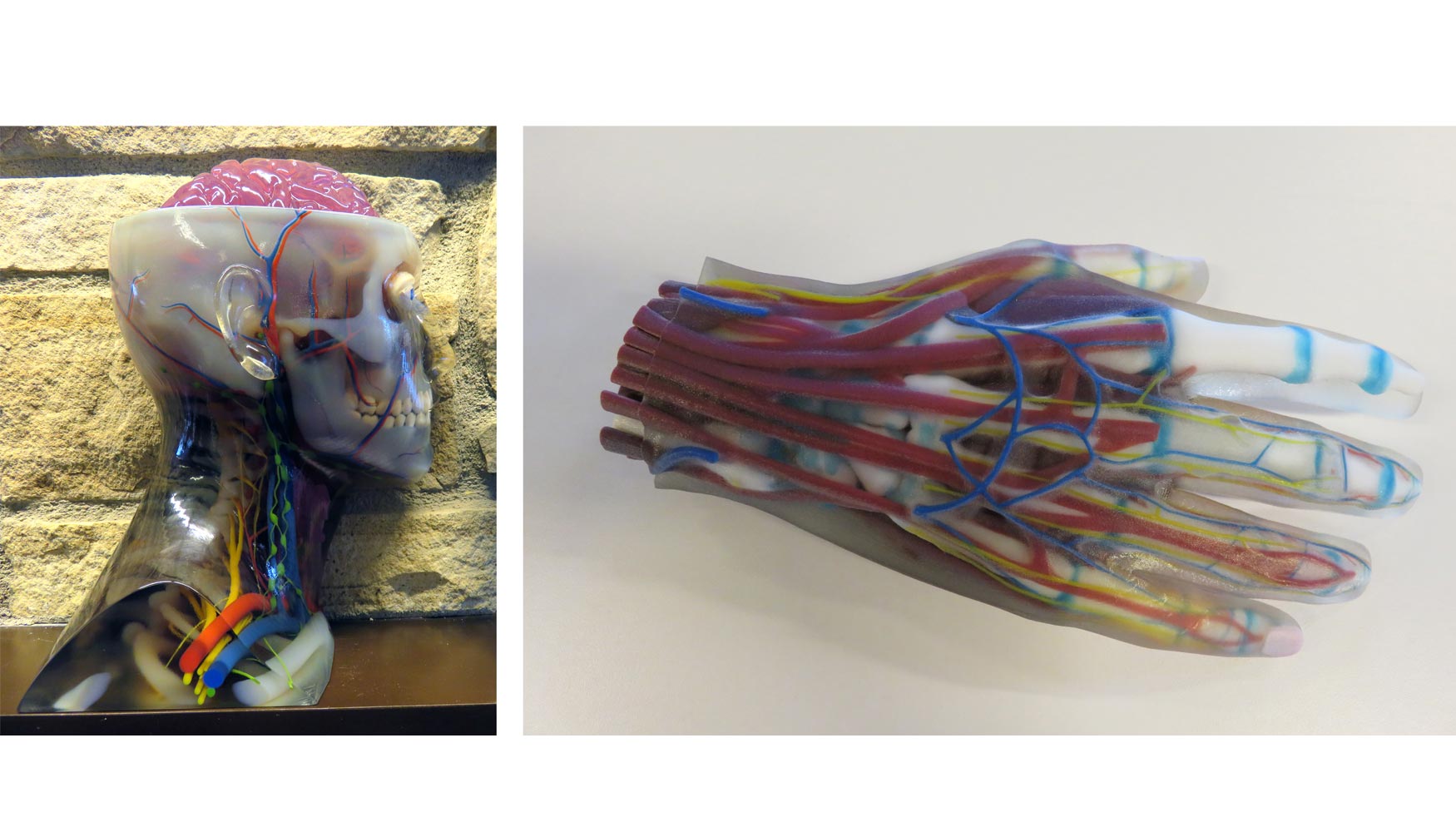

Empresas de productos de consumo, de servicios, de diseño, universidades e instituciones de investigación, fabricantes de dispositivos médicos, hospitales, facultades de Medicina o empresas de animación y efectos especiales son algunas de las muchas empresas y organizaciones que pueden beneficiarse de la J750.

La visión más académica

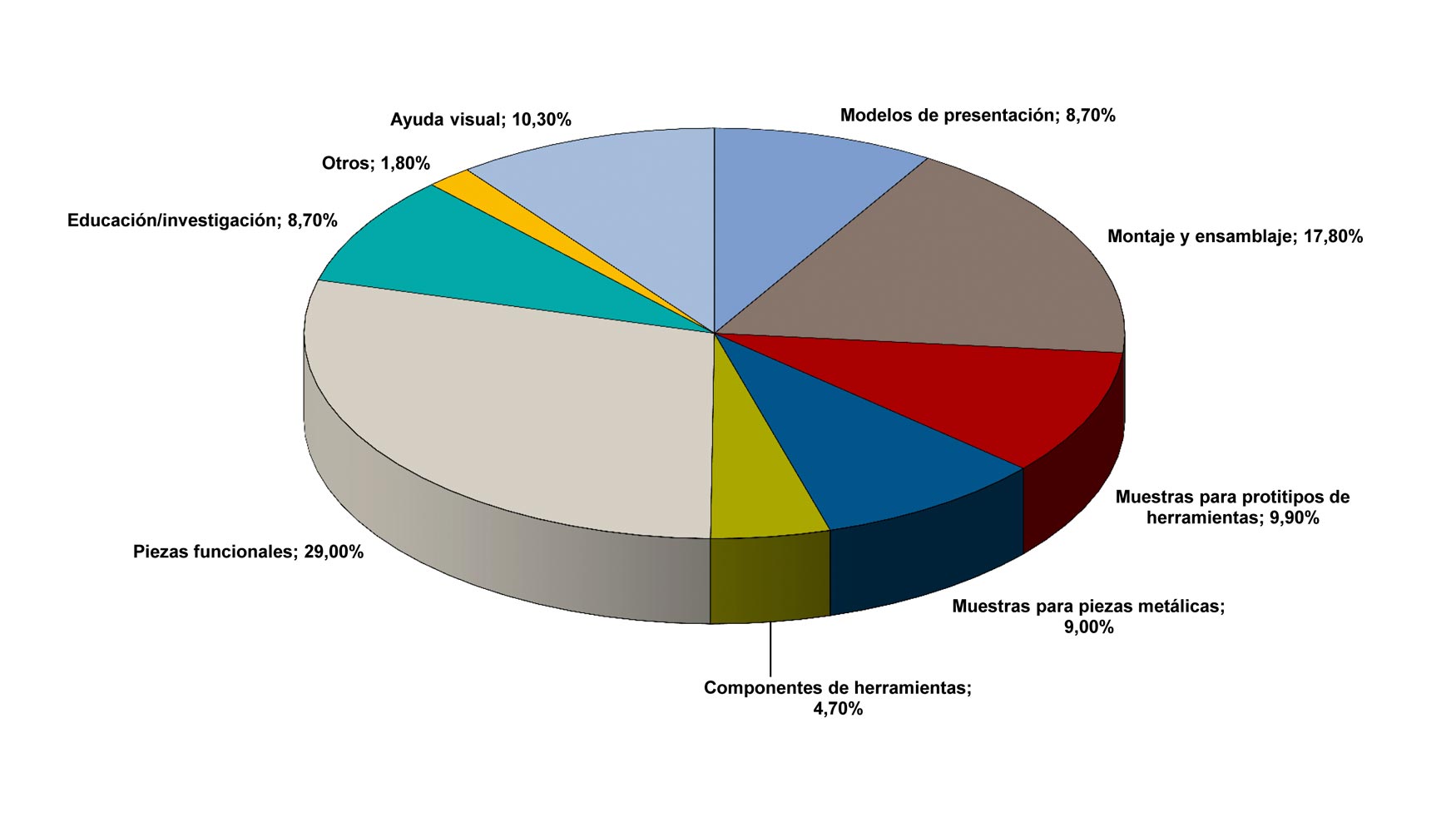

Hod Lipson, profesor de Ingeniería mecánica de la Universidad de Columbia, Nueva York, puso el toque académico a la jornada. Lipson hizo un rápido repaso a las tecnologías existentes y expuso las previsiones de Wohlers sobre el crecimiento “espectacular” que ha vivido la impresión 3D en los últimos años. “Hoy la impresión 3D ya permite obtener producto final en materiales diversos, desde plásticos hasta cerámicas, metales, cemento, madera… e incluso queso”… Y añadió: “Otro cambio que ha supuesto esta tecnología es que permite imprimir a cualquier escala, desde nano hasta edificios e infraestructuras, y para cualquier campo de aplicación, robótica, arte, medicina, textil, calzado, alimentos...”. A la vez que apostó por la impresión 3D como un nuevo modo de enseñar ingeniería”.

A modo de resumen final, repasó algunas de las ventajas que aporta la impresión 3D en el mundo del diseño y la ingeniería así como las oportunidades que surgirán a medida que avancen estas tecnologías:

- Libertad a la hora de realizar productos complejos

- Libertad en la variedad de diseños

- No requieren de ensamblaje —“existen casos en automoción en que se ha impreso en un solo bloque lo que hasta ahora eran 24 piezas a ensambla”r—

- Tiempo de espera nulo o prácticamente nulo

- Zero restricciones

- Sin necesidad de habilidades especiales

- Sistema compacto y portátil de fabricación

- Matices infinitos de materiales

En cuanto a las oportunidades que ofrece apuntó desde la opción de que los usuarios puedan imprimirse sus diseños adaptados a su demanda hasta la necesidad de invertir en I+D para desarrollar nuevos materiales en busca de nuevas características, simulando la naturaleza. Asimismo, Lipson expuso que la impresión 3D se integrará en los sistemas de producción convencional, “especialmente en el mundo de los componentes electrónicos”.

Para Lipson, la impresión 3D, “como toda revolución industrial, se afianzará cuando el coste se aproxime a cero, el coste de la máquina, del material… mientras que el diseño será otro reto. Aunque sí existe software específico para diseño generativo, aún no son masivos entre los ingenieros”, apuntó.

Finalmente, el profesor de Ingeniería mecánica de Columbia expuso la educación como otro caballo de batalla: “en algunos Estados, alumnos de segundo grado ya aprenden a trabajar con CAD… ya están formando nuevas generaciones de ingenieros”, concluyó.