Su fabricación sería mejor a partir de una pieza preformada

Fabricación de una copa de vino en un torno de CNC Fagor 8025-tg

Francisco Rivera Román

Departamento de Mecánica -Escuela Politécnica Superior Universidad de Córdoba01/12/2000

En la asignatura de Programación de Máquinas- Herramientas de los estudios de Ingeniero Técnico Mecánico de la Universidad de Córdoba, se programan y realizan diversas piezas en duraluminio con un torno de la firma Alecop equipado con un CNC, Fagor-8025. En este artículo se explica en detalle cómo se ha producido una copa de vino.

¿Una copa de vino? Es un buen ejemplo de los trabajos que se llevan a cabo en la Universidad de Córdoba y más en concreto en el Departamento de Mecánica -Escuela Politécnica Superior.

A continuación pasamos a explicar una de dichas piezas. Lo primero que se necesita es dimensionarla con instrumentos de medida como pie de rey, micrómetros de diversos tipos, calibres de altura etc., para posteriormente hacer un croquis a escala a fin de calcular por cualquier método los puntos de tangencia de las distintas curvas y rectas así como las coordenadas de cada punto.

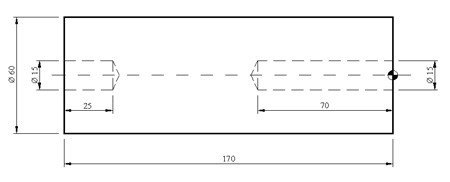

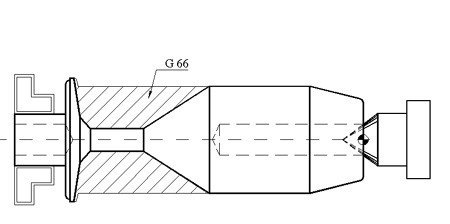

Partiendo de un Ø 60 x 170 mm. de longitud, refrentado por ambas caras, taladradas con una broca Ø 15 mm., tal como indica la profundidad de la figura 1.

Figura 1

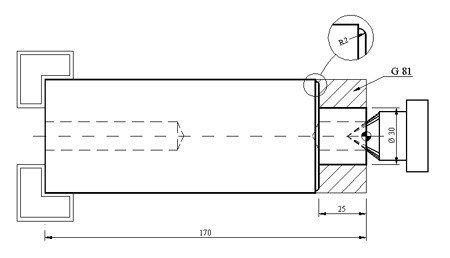

En la figura 2 se comienza ejecutando la base. Sujetamos la pieza por la cara del taladro de mayor profundidad y la otra se sujeta con el contrapunto, con el programa P00689, se hace un Ciclo Fijo G81

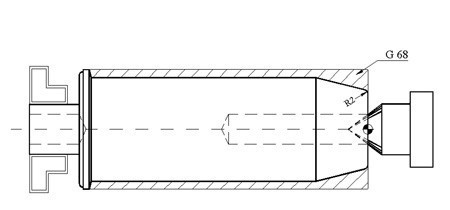

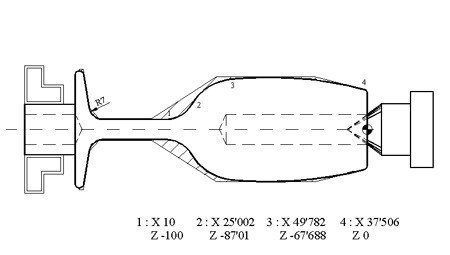

El siguiente paso es, invertir la pieza, 180º sujetando la base ya mecanizada con el contrapunto colocándola en el plato de garras, según Figuras 3 y 4, aquí hacemos un programa, P00721, que hace los Ciclos Fijos G68 y G66.

Figura 2

El siguiente paso es, invertir la pieza, 180º sujetando la base ya mecanizada con el contrapunto colocándola en el plato de garras, según Figuras 3 y 4, aquí hacemos un programa, P00721, que hace los Ciclos Fijos G68 y G66.

Asimismo, con el G66 se acaba la peana de la copa.

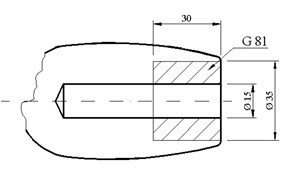

En la Figura 5, y con cambio de herramientas, usando una de acabado a derechas (T0.8), se termina la copa, quedando pendiente el quitar los muñones de amarre, mecanizar la base, mandrinar la boca hasta 35 mm de Ø, a la profundidad de 75 mm.. Figura 5-b.

Figura 3

Figura 4

Figura 5

Figura 5b

El mandrinado interior se puede hacer con C.N.C., en este caso, se aplica el Programa P00722, que ejecuta un Ciclo fijo de torneado recto G81, o bien se mecaniza con un torno manual.

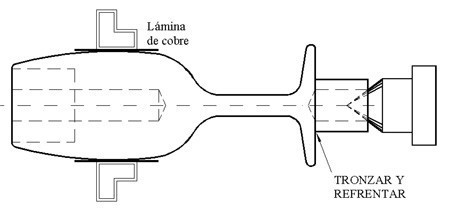

Invirtiendo 180º la pieza, se sujeta por la parte superior con las garras del torno, teniendo precaución para no dañar la pieza colocando unas láminas de cobre, y por la base con el contrapunto para evitar oscilaciones, se procede a tronzar el material sobrante, según la Figura 6.

Figura 6

Una vez terminado se pulimenta con pasta de pulir metales y un disco de algodón adaptado a una taladradora portátil.

La presente pieza es una conjunción de varias materias: Dibujo, Matemáticas, Mecanizado y CNC. Así mismo, hay que procurar que el reglaje sea lo más perfecto posible a fin de evitar escalones en la unión entre rectas y curvas.

Desde el punto de vista industrial, este tipo de fabricación no es económico por la cantidad de material a eliminar, debido también al tiempo empleado y al coste de la maquinaria. Lo correcto sería hacerlo con piezas preformadas por fundición y mecanizar mediante el Ciclo fijo de seguimiento de perfil G66.

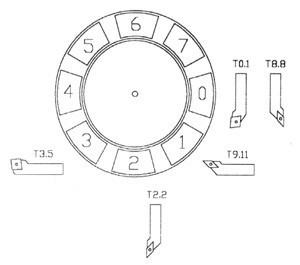

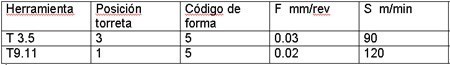

Herramientas y su posición en la torreta

Las funciones G empleadas son las siguientes:

G0 Interpolación recta en vacío

G1 Interpolación recta cortando material

G2 Interpolación circular en sentido horario

G3 Interpolación circular en sentido antihorario

G8 Trayectoria circular tangente a la trayectoria anterior

G36 Redondeo controlado de aristas

G37 Entrada tangencial

G40 Anulación de la compensación de radio de herramienta

G41 Compensación del radio de la herramienta a derechas

G42 Compensación del radio de la herramienta a izquierdas

G66 Ciclo fijo de seguimiento del perfil

G68 Ciclo fijo de desbastado según el eje X

Las funciones M auxiliares son:

M03 Arranque de cabezal a derechas, sentido horario

M41 Selección de gama de velocidades del cabezal

M30 Fin de programa con vuelta al comienzo

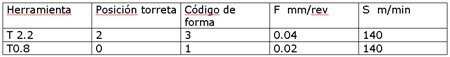

CONDICIONES DE CORTE P00721

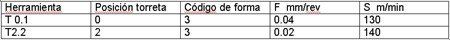

CONDICIONES DE CORTE P00689

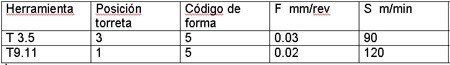

CONDICIONES DE CORTE P00722

CÓDIGO DE PORTAHERRAMIENTAS Y PLAQUITAS

Agradezco a Jorge Quesada Sánchez,y Manuel Torres Roldán Ingenieros Técnicos Industriales, la realización de los dibujos por Autocad-14