La normativa EN 1090 y el monitor de datos de soldadura MAL II

Recientemente ha entrado en vigor la normativa EN 1090, la versión europea de la legislación DIN 18800, utilizada desde hace mucho tiempo en Alemania. Esto implica el establecimiento de reglas y documentación clara en lo que respecta a toda actividad relacionada con la soldadura de componentes estructurales de acero y aluminio, así como todos aquellos aspectos referentes a la fabricación y montaje de estas estructuras y componentes, tales como la fase de diseño, cálculos, protección contra la corrosión, etc. En este sentido, tanto los productos finales como los componentes tendrán que incluir la marca CE para indicar que el producto cumple los requisitos básicos en materia de salud, seguridad y medio ambiente.

La nueva legislación EN 1090 se divide en 3 partes:

- Parte 1: Requisitos para la evaluación de la conformidad de los componentes estructurales

- Parte 2: Requisitos técnicos para las estructuras de acero

- Parte 3: Requisitos técnicos para las estructuras de aluminio

La categoría de ejecución (EXC) a la que pertenezca la construcción determinará los requisitos técnicos. Las categorías de ejecución van desde la EXC1 (menos pesada) a la EXC4 (la más crítica). La siguiente clasificación sirve para determinar a qué tipo de ejecución pertenecen:

- Tipo de Consecuencia (CC)

- Categoría de Producción (PC)

- Categoría de Servicio (SC)

Una de las principales consecuencias de la introducción de esta normativa, obligatoria desde el día 1 de julio de 2014, así como de la introducción de la EXC, es que los fabricantes tienen que designar y contratar al menos a un coordinador de soldadura (IWC) o a un coordinador responsable de soldadura (RWC). El coordinador de soldadura es el responsable de coordinar los procesos de fabricación así como todos los procesos de soldadura y procesos relacionados, y puede ser empleado en todos los sectores empresariales, a pesar de realizar muchas más tareas que van más allá de la mera gestión de los soldadores y los operadores de máquinas de soldadura.

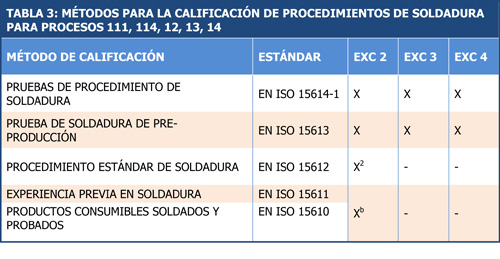

El IWC también juega un papel importante en la calificación de los procedimientos de soldadura en la empresa, y es el responsable de realizar las inspecciones y pruebas pertinentes antes, durante, y después de la soldadura. Asimismo, tendrá que trabajar de acuerdo con la WPS (Especificación de Procedimiento de Soldadura) y la WPQR (Registro de Calificación del Procedimiento de Soldadura), en conformidad con la ISO 15XXX (véase la tabla 3).

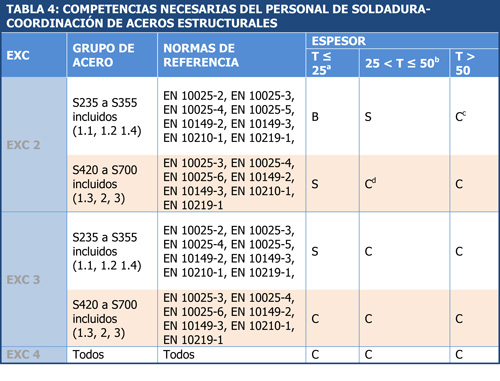

Este coordinador de soldadura también puede ser coordinador responsable de soldadura básica (RWC-B) o coordinador responsable de soldadura especializada (RWC-S) bajo la EXC2 y, de manera muy limitada, bajo la EXC3 (ver tabla 4).

a Columna chapas base y chapas de extremo ≤ 50 mm

b Columna chapas base y chapas de extremo ≤ 75 mm

c Para aceros ≤ S275, nivel S es suficiente

d Para aceros N, NL, M, ML, nivel S es suficiente

En lo que se refiere a la coordinación de soldadura, la formación RWC-B puede permitir a las empresas cumplir rápidamente con la norma EN 1090 para los tipos de acero S235 y/o S355, y con un grosor máximo de 25 mm. En este punto se recomienda cierta urgencia.

En Carburos Metálicos estamos preparados para apoyar a los coordinadores de soldadura y actualmente también podemos ayudar en la elaboración de los WPSs. Esto es posible gracias al uso del MAL II, un monitor de datos de soldadura calibrado que registra todas las variables esenciales en el proceso de soldadura mientras se realizan las pruebas. Algunos de los datos recopilados son:

- Arco voltaico (V)

- Corriente de soldadura (A)

- Velocidad del cable (m/min)

- Tiempo del arco (s)

- Caudal de gas (l/min)

Tan pronto como la unión por soldadura finaliza, el monitor calcula los parámetros siguientes relacionados con los datos de longitud de la soldadura introducidos por el operario:

- Entrada de calor (J/mm)

- Energía consumida (kJ)

- Velocidad de soldadura (cm/min)

- Hilo consumido (m)

- Gas consumido (m3)

Estos datos pueden ser fácilmente importados al WPS de la empresa o utilizados en la comparación de costes de soldadura. El personal de Carburos Metálicos especializado en soldadura puede también ayudar a optimizar la productividad, calidad y eficiencia de los procesos de soldadura y aplicaciones utilizando gases de protección alternativos, así como ofrecer distintas opciones para mejorar el proceso, como el uso de equipos de control de gases alternativos para reducir el consumo de gas.