Estudio de los parámetros de mecanizado en la electroerosión por penetración del carburo de boro

Las cerámicas conductoras ofrecen nuevos campos a la electroerosión

I. Puertas Arbizu, C. J. Luis Pérez y L. Álvarez Vega.Dpto. de Ingeniería Mecánica, Energética y de Materiales ETSII e IT - Universidad Pública de Navarra15/03/2003 Actualmente, existe una carencia de trabajos que estudien en profundidad la aplicación de la tecnología de la electroerosión al mecanizado de las cerámicas conductoras. Además, se considera que la versatilidad de dicha tecnología, junto con su emergente y potencial campo de aplicación, hará que, en un futuro, el campo de la electroerosión por penetración de las cerámicas conductoras se consolide a niveles próximos a la aplicación de dicha tecnología a los materiales metálicos. En el presente trabajo se incide principalmente en los aspectos relacionados con la calidad superficial por ser éste uno de los parámetros más importantes desde el punto de vista de seleccionar las condiciones óptimas de los procesos. Mediante el empleo de la técnica del DOE, junto con técnicas de regresión lineal múltiple, se obtendrán funciones que posibiliten la optimización de parámetros relacionados con la calidad superficial en dichos procesos de fabricación, para el caso particular de una cerámica conductora con tantas aplicaciones como es el carburo de boro, prensado en caliente (B4C).

Los materiales cerámicos técnicos o avanzados son un grupo de materiales en continua expansión y con una gran cantidad de aplicaciones en el campo de la ingeniería, que posee unas muy buenas prestaciones técnicas relativas a: dureza, resistencia mecánica, desgaste y corrosión a alta temperatura. Sin embargo, los materiales cerámicos, como la mayor parte de los materiales con excelentes propiedades mecánicas, son materiales difíciles de mecanizar [1-3]. Aunque se ha constatado una carencia de estudios con respecto a la electroerosión de materiales cerámicos, dicho proceso presenta una serie de ventajas frente a otros tipos de procesos, empleados en el mecanizado de los materiales cerámicos, tales como: el mecanizado por láser, el mecanizado por chorro de abrasivos, el mecanizado por ultrasonidos e, incluso, el proceso de rectificado, entre otros [4, 5]. Entre estas ventajas destaca el hecho de que el proceso es independiente de la dureza del material cerámico, unas tasas de eliminación de material elevadas, una fabricación relativamente fácil de utillaje (electrodos), la posibilidad de mecanizar piezas con geometrías complejas y la obtención de buenos acabados superficiales.

Los materiales cerámicos conductores, que forman parte de los materiales cerámicos técnicos, son factibles de poder ser mecanizados mediante el proceso de la electroerosión por penetración, siempre que su resistividad eléctrica esté por debajo del intervalo comprendido entre los 100 Ωcm y los 300 Ωcm [6-8].

En este trabajo se ha realizado un análisis de la influencia de los factores de la intensidad (I), el tiempo de impulso (ti) y el rendimiento de ciclo (h) sobre una característica tecnológica tan importante como es la rugosidad superficial (Ra y Rq) [9]. Lo anterior se ha llevado a cabo mediante la utilización de la técnica del diseño de experimentos así como las técnicas de regresión lineal múltiple. La utilización combinada de dichas técnicas ha permitido el planteamiento de modelos de primer orden, que hacen posible explicar, de una forma satisfactoria, la variabilidad asociada a cada una de las variables tecnológicas objeto de estudio en el presente trabajo.

Material cerámico conductor y equipo de electroerosión empleados

La cerámica utilizada en los ensayos fue el carburo de boro prensado en caliente. Posee unas excelentes propiedades de dureza (37 GPa), resistencia al desgaste así como de tenacidad a la fractura (3-4 MPa m

1/2). Su densidad es baja (2,51 g/cm

3), pero, por otro lado, tiene una resistencia a la compresión (2855 MPa) junto con un módulo de elasticidad (445 GPa) elevados, que hacen que su utilización como material balístico sea una de sus aplicaciones más extendidas. Por otra parte, dado que un 20 % del boro natural está constituido por el isótopo de boro B10, presenta una sección eficaz de absorción de neutrones elevada y, por lo tanto, suele emplearse también en aplicaciones de absorción de neutrones, tales como en los blindajes de los reactores nucleares de fisión.

Las muestras de carburo de boro empleadas en los experimentos han sido placas rectificadas de dimensiones de 50 x 50 x 4 mm3. Además, los electrodos empleados fueron de cobre electrolítico ya que según las fuentes bibliográficas consultadas [10, 11] es el material más recomendable para el proceso de la electroerosión de la cerámica de carburo de boro. Dichos autores recomiendan también la utilización de una polaridad positiva para el electrodo, ya que el proceso de mecanizado se lleva a cabo así de una manera mucho más estable. Este hecho se ha constatado experimentalmente. Los electrodos de cobre usados en este estudio se seleccionaron con forma prismática y con dimensiones de 8 x 12 mm2, para su área transversal. En la figura 1 se pueden observar algunas de las placas cerámicas empleadas en los experimentos así como diversos electrodos de cobre.

Figura 1. Placas de cerámica y electrodos de cobre empleados en los ensayos

El equipo empleado para llevar a cabo la electroerosión del material cerámico seleccionado en el presente trabajo (carburo de boro, prensado en caliente) fue una maquina de electroerosión por penetración del tipo ONA DATIC D-2030-S. En la figura 2 puede observarse una fotografía de dicho equipo.

Figura 2. Máquina de electroerosión por penetración empleada en los ensayos

Diseño del experimento

Algunos de los parámetros o factores más importantes implicados en el proceso de la electroerosión por penetración son: el tiempo de impulso, el tiempo de pausa, el rendimiento de ciclo, la intensidad suministrada por el generador, la tensión de vacío y el gap, entre otros. Sin embargo, con objeto de simplificar y reducir el número de experimentos, sólo se van a considerar como factores de diseño la intensidad (I), el tiempo de impulso (ti) y el rendimiento de ciclo (h).

Como parámetros de rugosidad, en este trabajo se seleccionaron la rugosidad media aritmética (Ra) y la rugosidad media cuadrática (Rq). El parámetro Ra se define en base a la norma ISO 4287 como la media aritmética de las desviaciones del perfil de rugosidad con respecto a la línea central, a lo largo de la medida. Esta definición es la que se observa en la ecuación 1, donde y(x) representa el valor del perfil de rugosidad y l es la longitud de evaluación.

Ra = (1/l) ∫01 |y(x)|dx

El parámetro de rugosidad Rq se define a partir de la ecuación 2. A diferencia del anterior, el parámetro Rq se ve más afectado por los errores aislados, proporcionando una mejor detección de los mismos. Por el contrario, dicho parámetro Rq no es capaz de distinguir si se trata de un error aislado o de un empeoramiento general de la superficie.

El diseño que se escogió finalmente fue un diseño factorial 23 con cuatro puntos centrales, que proporcionan protección contra la curvatura, realizándose, por consiguiente, un total de 23 más 4 experimentos, es decir, 12 experimentos.

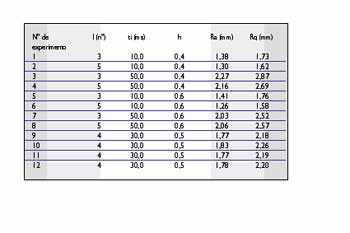

En la tabla 1 se puede observar la matriz de diseño resultante para el tipo de experimento seleccionado en el caso del modelo de primer orden, así como las observaciones para el caso de las dos variables de respuesta que se consideran, donde los valores de intensidad 3, 4 y 5 considerados equivalen a 2 A, 4 A y 6 A, respectivamente.

Tabla 1. Matriz de diseño del experimento para el modelo de 1er orden

Análisis de resultados de la rugosidad superficial (Ra y Rq)

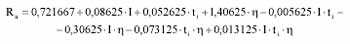

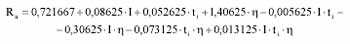

En lo que respecta a la ecuaciones de los modelos ajustados para el caso de los dos parámetros Ra y Rq, obtenidos mediante regresión lineal múltiple, éstos son los que se muestran en las ecuaciones 3 y 4:

En el caso de Ra se obtiene un valor para el estadístico R cuadrado (R

2) de 0,9923, lo que significa que el modelo tal como se presenta ajustado explica el 99,23% de la variabilidad de la variable de respuesta Ra. Así mismo, el estadístico R cuadrado ajustado ( ), que es más adecuado a la hora de comparar modelos con un número diferente de variables independientes, es del 97,87%. En el caso del parámetro R

q, para el estadístico R cuadrado se obtiene un valor de 0,9961, mientras que el estadístico R cuadrado ajustado para los grados de libertad es del 98,91%.

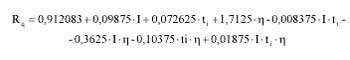

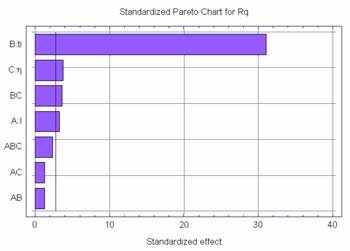

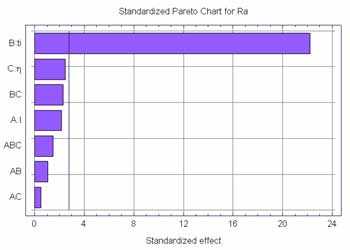

En las figuras 3 y 4 se representan los diagramas de Pareto para los efectos correspondientes a las variables de respuesta Ra y Rq. Como puede observarse, para el caso de Ra hay un único efecto significativo que es el tiempo de impulso, mientras que en el caso de Rq hay cuatro efectos significativos que, ordenados de mayor a menor grado de significación, son el tiempo de impulso, el rendimiento de ciclo, la interacción de los dos anteriores y el factor del nivel de intensidad, para un nivel de confianza del 95%.

Figura 3. Diagrama de Pareto de los efectos considerados para Ra

Figura 4. Diagrama de Pareto de los efectos considerados para Rq

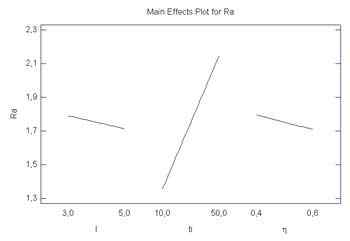

Como puede observarse en la figura 5, el valor del parámetro Ra aumenta de una forma muy importante con el tiempo de impulso, que es el efecto principal estadísticamente significativo, cuando se mantienen los otros dos factores constantes en sus valores centrales. Por otro lado, el parámetro Ra disminuye levemente con el factor de la intensidad así como con el rendimiento de ciclo, siendo estos dos factores de diseño no significativos, para el nivel de significación considerado.

Figura 5. Gráfica de los efectos principales para Ra

El comportamiento del tiempo de impulso es el que cabría esperar, a priori, ya que un aumento de la energía que se suministra por cada pulso eléctrico o, lo que es lo mismo en este caso, una disminución de la frecuencia del mismo, siempre suele conducir a un mayor valor de la rugosidad superficial resultante. Con respecto a las otras dos tendencias, aunque no son significativas, son las contrarias a las que cabría esperar para el caso de otros materiales tales como los aceros, ya que en el caso del rendimiento de ciclo, un aumento del mismo manteniendo constante el tiempo de impulso significaría una disminución del tiempo de impulso que, por consiguiente, podría perjudicar la estabilidad del proceso dando lugar a un peor acabado superficial y, así, a un valor más grande de la rugosidad.

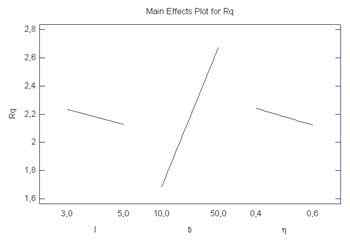

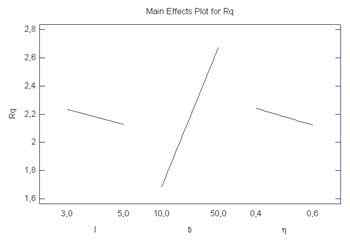

En el caso del parámetro Rq, el valor de éste aumenta de una forma muy importante con el tiempo de impulso cuando se mantienen los otros factores constantes en sus valores centrales. Además, de una forma similar al parámetro de rugosidad Ra, el parámetro de rugosidad Rq disminuye con el factor de la intensidad así como con el factor de rendimiento de ciclo, siendo éstos, a diferencia del caso de Ra, significativos para el nivel de significación considerado. Así, puede aplicarse todo lo dicho de las tendencias esperadas de los factores de diseño para el caso del parámetro de rugosidad Ra. En lo que respecta a la intensidad, como en el caso anterior, el parámetro Rq tiende a disminuir, para el intervalo de trabajo considerado, con el aumento de ésta. Esto es contradictorio con lo que a priori debería obtenerse, ya que en el caso de otros materiales tales como el acero, un aumento de la energía del pulso suele asociarse con un empeoramiento del acabado de la superficie.

Figura 6. Gráfica de los efectos principales para Rq

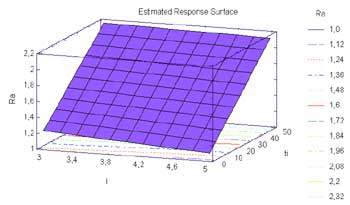

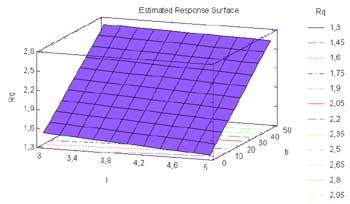

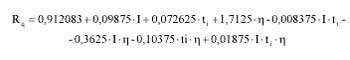

En las figuras 7 y 8 se pueden observar las superficies de respuesta estimadas para los parámetros de rugosidad Ra y Rq, en función de los parámetros de diseño de la intensidad y del tiempo de impulso. Los valores de la altura de la superficie representan los valores de la variables de respuesta Ra y Rq, mientras que el factor del rendimiento de ciclo se mantiene constante en su valor central.

Figura 7. Superficie de respuesta de Ra frente a I y ti

Figura 8. Superficie de respuesta de Rq frente a I y ti

Conclusiones

En este trabajo se ha llevado a cabo una propuesta de modelización de uno de los parámetros tecnológicos más importantes, como es la rugosidad superficial, dentro del proceso de mecanizado por electroerosión, en su variante de penetración, de los materiales cerámicos conductores, ya que se ha constatado que existe una carencia de trabajos de investigación en este campo tan específico de la tecnología de la electroerosión. Además, la importancia y el interés del estudio de este proceso de fabricación no convencional, aplicado al mecanizado de materiales cerámicos conductores, vienen suscitados debido a los diversos problemas que conlleva el mecanizado de materiales cerámicos mediante otros procesos de fabricación tales como: el mecanizado por láser, el mecanizado por chorro de abrasivos, el mecanizado por ultrasonidos e, incluso, el proceso de rectificado, entre otros. El material cerámico conductor que se seleccionó en este caso fue el de carburo de boro prensado en caliente, debido a su creciente grado de aplicación en el mundo industrial.

La variable tecnológica de la rugosidad superficial, evaluada mediante los parámetros de rugosidad superficial Ra y Rq, fue estudiada en función de los factores de diseño del nivel de la intensidad suministrada por el generador de pulsos (I), el tiempo de impulso (ti) y el rendimiento de ciclo (h).

Además, con este trabajo, se ha mostrado que la técnica del diseño de experimentos factoriales, combinada junto con las técnicas de regresión lineal, se puede aplicar con éxito para la modelización de funciones que dependen de diversas variables, en la mayoría de los casos. Lo anterior se ha llevado a cabo de una forma eficiente ya que no ha sido necesario la realización de un gran número de experimentos.

Para el caso de los parámetros de rugosidad superficial empleados (Ra y Rq), únicamente hizo falta la utilización de modelos de primer orden. Además, la forma de las superficies de respuesta que se obtuvieron era similar, resultando para los dos casos que el parámetro que más influía era el factor del tiempo de impulso, de forma que cuando éste aumentaba, la rugosidad también se incrementaba. Cuantitativamente, los valores que se obtuvieron para el parámetro Rq son superiores a los de Ra, debido a que el primero se ve mucho más afectado por los empeoramientos locales de la superficie .

Bibliografía

-

W. König, D. F. Dauw, G. Levy, U. Panten, CIRP Annals 37 (2) (1988) 623.

- W. König, L. Cronjäger, G. Spur, H. K. Tönshoff, M. Vigneau, W. J. Zdeblick, CIRP Annals 39 (2) (1990) 673.

- F. Müller, J. Monaghan, Int. J. Mach. Tool. Manu. 40 (2000) 1351.

- I. P. Tuersley, A. Jawaid, I. R. Pashby, J. Mater. Process. Tech. 42 (4) (1994) 377.

- R. L. Allor, S. Jahanmir, Am. Ceram. Soc. Bull. 75 (7) (1996) 40.

- F. Petrofes, A. M. Gadalla, Am. Ceram. Soc. Bull. 67 (6) (1988) 1048.

- T. C. Lee, W. S. Lau, Mater. Manuf. Process. 6 (4) (1991) 635.

- N. L. Mordecai, T. C. Lee, J. Huddleston, Brit. Ceram. T. 94 (1) (1995) 21.

- C. J. Luis, J. Vivancos, M. A. Sebastián, Precis. Eng. 25 (1) (2001) 1.

- I. Cabanes, J. A. Sánchez, L. N. López de Lacalle, A. Lamikiz, IMHE, Mayo (2001) 63.

- J. A. Sánchez, I. Cabanes, L. N. López de Lacalle, A. Lamikiz, Int. J. Adv. Manuf. Tech. 18 (2001) 897.