Desarrollo de herramientas de corte para mecanizado de piezas pequeñas

El número de piezas pequeñas mecanizadas está creciendo, y si bien la mayoría de ellas son de mayor tamaño que las que van en relojes, estas piezas son en su mayoría mucho menores que aquellas que se fabrican generalmente para la industria de la ingeniería. Fabricadas normalmente en máquinas con cabezal deslizante a partir de metal en barras, las piezas mecanizadas mediante herramientas suizas entran dentro del rango de diámetro de 0,5 a 32 mm, siendo de 5 a 20 mm el rango de diámetro más común.

Son necesarias nuevas soluciones

Las demandas de mejora en las herramientas y métodos por parte de los establecimientos de maquinaria que emplean máquinas con cabezal deslizante e incluso máquinas herramienta automáticas más antiguas para mantener la competitividad, son cada vez mayores. Muchos fabricantes han sido proveedores en otras áreas de mecanizado y a la hora de invertir en un torno CNC con cabezal deslizante, encuentran que en la mayoría de los casos parece que existe una diferencia considerable en los niveles disponibles de tecnología de herramientas.

Una demanda creciente

También es importante la capacidad de predicción de la vida útil de la herramienta y un control de virutas satisfactorio para el mecanizado automático, cuando los operarios son responsables de varios tornos CNC y han de confiar en las condiciones de la herramienta de corte. De este modo se evitan cambios extra de herramienta que interrumpen la producción. La accesibilidad para mantener las herramientas de corte en la máquina y el tiempo que lleva cambiar los filos son importantes en el mecanizado de precisión ya que éstos son reducidos y por lo tanto tienen un efecto mayor en los tiempos de producción a gran escala.

“El utillaje correcto es un factor fundamental para que las máquinas CNC modernas rindan satisfactoriamente ya que el mecanizado de lotes puede optimizarse con respecto a los tiempos de ciclo y vida útil predecible de las herramientas,” explica Geoffrey Bryant, Director General de NC Engineering en Watford, Reino Unido, distribuidores de máquinas con cabezal deslizante Citizen. “Las herramientas modernas también pueden proporcionar una flexibilidad añadida ya que pueden realizar varias operaciones con sólo modificar el material y el programa de la máquina.”

“Ya que las máquinas con cabezal deslizante modernas hacen que los lotes de piezas menores sean más rentables y permitan aumentar la complejidad de las piezas, también el mecanizado de precisión debería beneficiarse de las ventajas de la tecnología de herramientas de corte moderna. Con el desarrollo de insertos rotativos y utillaje de carburo sólido, es fácil observar que en un área como el mecanizado de precisión, que sólo recientemente ha experimentado una amplia expansión, puede beneficiarse considerablemente de nuevos métodos y medios también desde el lado del utillaje.”

“Nuevas formas de adquisición han llevado a la logística de la industria de fabricación a lotes cada vez menores incluso cuando son necesarios grandes volúmenes de piezas. La industria de fabricación final no precisa almacenar lotes de piezas ni por consiguiente superar requisitos logísticos de los proveedores de piezas. De hecho, en la actualidad, sólo una máquina de cuarenta se compra para producir realmente grandes volúmenes de piezas continuamente. El resto de las máquinas con cabezal deslizante se adquiere para producir lotes mucho menores que los que se asocian tradicionalmente a esta industria.”

Desarrollo de utillaje para el mecanizado de precisión

Los insertos para aplicaciones múltiples CorTurn 107 (con tolerancias de inserto G- y M-), forman un programa de formas de inserto ISO muy extenso para el mecanizado de precisión. Estos incluyen un desbastado especializado, geometrías de acabado en los últimos grados del inserto de cerametal y carburo revestido. Proporcionan niveles elevados de rendimiento para una amplia gama de operaciones de torneado

La geometría Wiper proporciona un medio importante para lograr combinaciones de avances elevados y acabado de superficie mejorado. Desarrollado originalmente por Sandvik Coromant, al permitir que se duplique el régimen de avance, los insertos Wiper pueden reducir notablemente los tiempos de mecanizado, a la mitad, y mejorar tanto el acabado de superficie como el control de virutas.

Nuevos avances en tronzado y ranurado

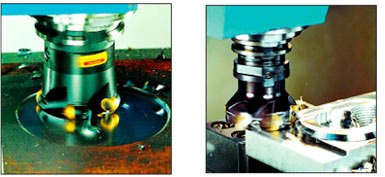

El desarrollo del concepto CoroCut continúa. Sandvik Coromant lanzó la primera herramienta de tronzado de inserto rotativo en los setenta y ha mostrado el camino en este área con Q-Cut y CoroCut. CoroCut 3 es la fase siguiente de este desarrollo muy adecuada para el mecanizado de precisión con sus anchuras de tronzado mínimas de 1 mm. Desarrollado para ser versátil tanto en el tronzado superficial de tubos y barras como también en el ranurado, proporciona una productividad mejorada, un ahorro en materiales, un sencillo mantenimiento y alta seguridad. El inserto es diferente de otro utillaje CoroCut montado tangencialmente con un tornillo central, brindándole al inserto precisión rotativa. El concepto de insertos montados tangencialmente no es nuevo por supuesto, pero en CoroCut 3 se emplea un nuevo nivel de tecnología.

El resultado

Las herramientas CoroTurn 111 han incluido geometrías positivas que las hacen especialmente adecuadas para operaciones internas donde pueden producirse vibraciones. Con diámetros de la barra de mandrinar de hasta 5 mm, las aplicaciones de mecanizado de precisión que son sensibles a la fuerza de corte pueden optimizarse con la ayuda de estas herramientas. Mediante los insertos CoroTurn 111 se pueden resolver y mejorar muchas operaciones exigentes producidas por la dureza de los materiales.

Otra faceta del torneado que se da frecuentemente y que está siendo adaptada a la moderna tecnología de inserto rotativo es la de roscado. El sistema de bloqueo en U dispone de un amplio programa de tipos de insertos y roscas así como de un servicio a medida. También se han venido desarrollando dispositivos de fijación para su adaptación al mecanizado de precisión y proporcionar a los usuarios las ventajas que el sistema ha brindado al campo del torneado general durante tantos años.