Impresión a gran escala de piezas en materiales termoplásticos mediante extrusión de pellets

Alfredo Suárez, director de Proyectos de Tecnalia

17/06/2024Informe del sector de la impresión 3D / fabricación aditiva 2024

Tecnalia trabaja en el desarrollo de procesos de fabricación aditivos innovativos para la mejora de la competitividad de las empresas. Estos procesos permiten a las empresas ofrecer nuevos y mejores productos y servicios, viendo mejorada su productividad, generando nuevas oportunidades de negocio y contribuyendo al desarrollo sostenible de la industria manufacturera. La impresión a gran escala de piezas en materiales termoplásticos mediante extrusión de pellets es una de las apuestas de Tecnalia en este sentido.

La impresión 3D de pellets es una tecnología relativamente nueva en la que pellets de material termoplástico son extruidos capa a capa para generar la geometría deseada. Su principal ventaja reside en el potencial para fabricar piezas con dimensiones del orden de varios metros dado que no se necesita una cámara calefactada y que es posible alcanzar ratios de aporte que en algunos casos están cercanos a los 100 kg/h. Las características de los consumibles y del equipamiento hacen además que la inversión requerida resulte muy atractiva frente a otras tecnologías aditivas. En varios sectores se han identificado ya posibles aplicaciones que de ser viables retornarían importantes beneficios para las empresas manufactureras y sus clientes. Destacan los moldes y utillajes para los sectores aeroespacial, eólico y automotriz, así como componentes de diverso tipo para el sector naval y la construcción.

No obstante, la extrusión 3D de pellets es una tecnología aún incipiente y, a pesar de la existencia de equipos en el mercado, quedan todavía cuestiones por resolver. Posiblemente el principal problema está en el escaso conocimiento de las propiedades del material extruido y en cómo optimizar el proceso para garantizar las propiedades deseadas, incluso a pesar del comportamiento anisotrópico característico de las capas. La fabricación de piezas de varios metros también puede ser problemática ante la necesidad de gestionar cantidades muy grandes de pellets en los sistemas de alimentación y extrusión. Además, los tamaños de pieza mayores presentan a menudo problemas de tensiones residuales a causa de la distribución de temperaturas no homogénea que pueden derivar en delaminación entre capas y deformaciones geométricas.

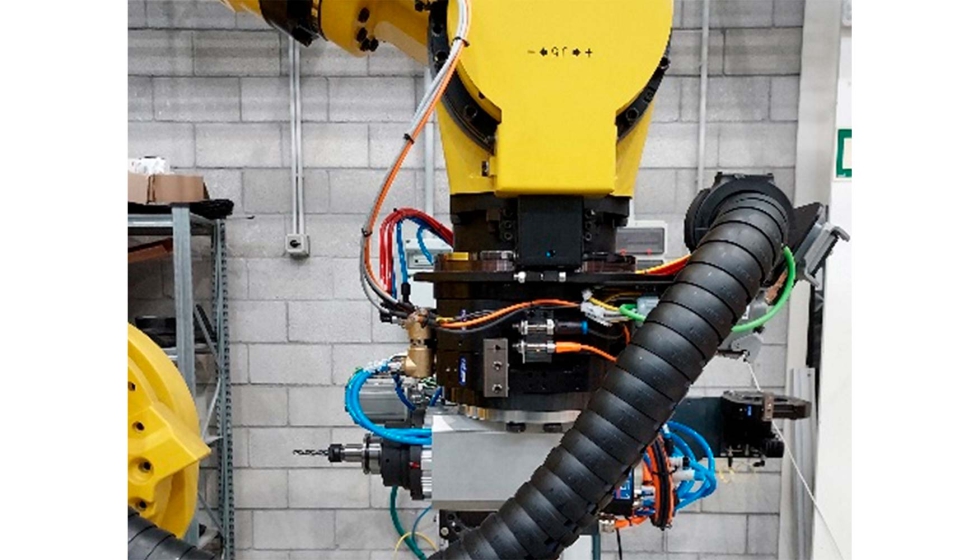

Tecnalia ha desarrollado una célula híbrida y altamente automatizada para la fabricación y post-procesado de piezas de hasta 3 m de largo. La célula cuenta con cabezales de extrusión, mecanizado e inspección 3D intercambiables automáticamente y un track lineal escalable para piezas de tamaños mayores. El control de las operaciones se realiza a través de una interfaz de fácil manejo que permite cargar y ejecutar programas realizados off-line y definir las condiciones de extrusión a partir de una base de conocimiento embebida en el sistema, garantizando así ratios de aporte seguros y competitivos en función del material considerado. El entorno de la célula está replicado virtualmente al completo de manera que es posible realizar un seguimiento del proceso en tiempo real, así como realizar análisis posteriores a partir de las variables almacenadas.

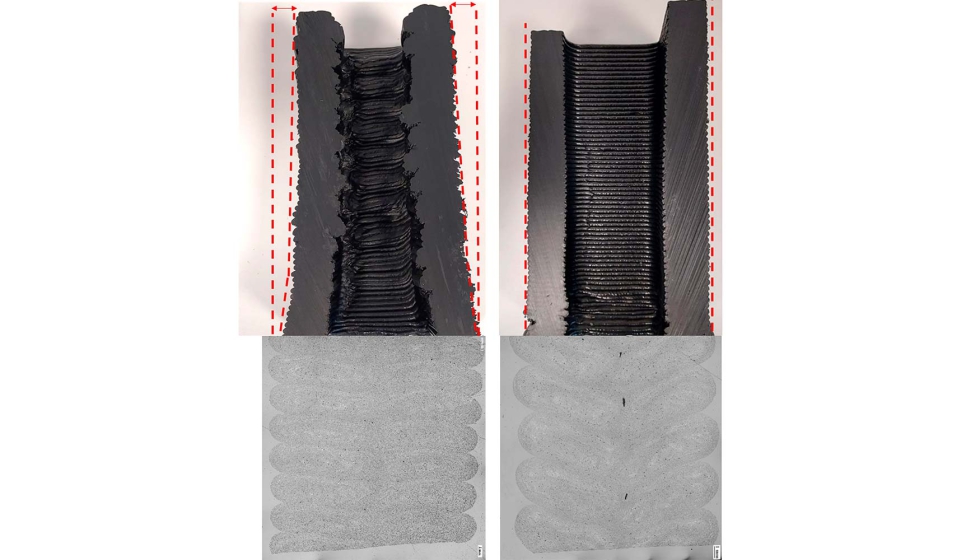

Tan importante como el equipamiento es un conocimiento del proceso que garantice la productividad de la operación y la calidad y propiedades de la pieza fabricada en los materiales de interés de acuerdo con las potenciales aplicaciones. Tecnalia ha enfocado el desarrollo de proceso a materiales de altas prestaciones aptos para aplicaciones ingenieriles y capaces de soportar altas temperaturas. Así por ejemplo, en el caso de la poliamida 6 reforzada con fibra de carbono (PA 6 CF20) se han conseguido mejoras importantes en el control de las distorsiones térmicas y la generación de defectos internos durante el proceso de extrusión. Las propiedades mecánicas alcanzadas, particularmente en dirección normal al aporte que es la más crítica, son notablemente superiores a los valores reportados hasta la fecha.

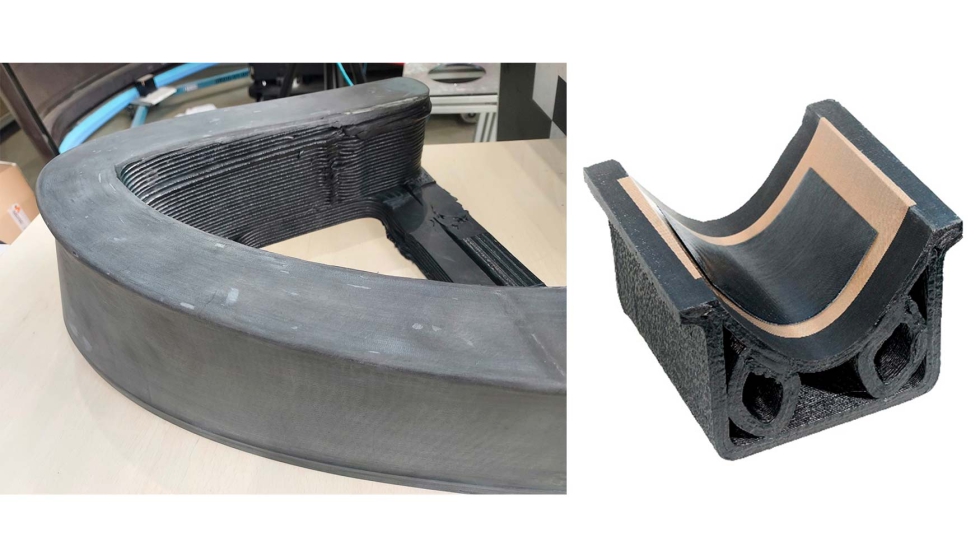

Actualmente, Tecnalia cuenta con varios demostradores de potenciales aplicaciones fabricados con el equipo propio y gracias al conocimiento desarrollado.

Buena parte del trabajo comentado se han llevado a cabo dentro del proyecto Moldam financiado por el EIT Manufacturing (call 2023, ref. 23025) y coordinado por Tecnalia. Actualmente, Tecnalia continúa desarrollando la tecnología y busca empresas interesadas en colaborar.