Innovación tecnológica para un mecanizado limpio de composites con robot

Asier Barrios, investigador de Ideko

08/05/2024Los robots industriales, más económicos, aparecen como una alternativa, pero su aplicación en estos procesos de mecanizado está limitada por sus dificultades para cumplir con las tolerancias geométricas de estas piezas, que son cada vez más exigentes.

Además, durante el mecanizado de estos materiales compuestos se genera una importante cantidad de polvo que resulta perjudicial para la salud, pudiendo provocar dificultades respiratorias, dermatitis o conjuntivitis. Incluso algunos de los componentes químicos están clasificados como potencialmente cancerígenos.

Este hecho hace que sea especialmente necesario encontrar una solución que evite que estos procesos se lleven a cabo de forma manual y la exposición de los operarios a este polvo tóxico, así como al ruido y a las vibraciones que también están presentes.

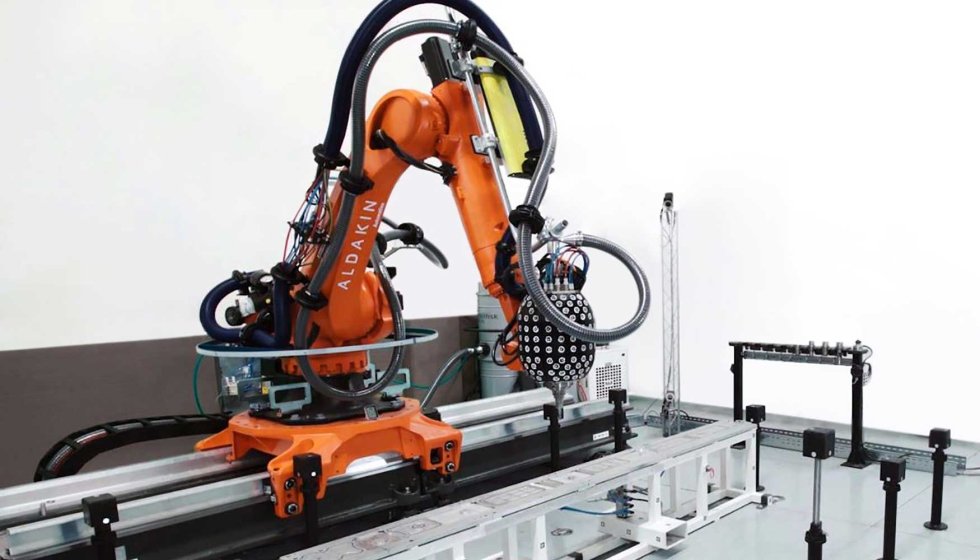

Con el reto de limitar al máximo esta exposición y ofrecer a la industria manufacturera europea una alternativa de mecanizado más limpia y segura, el centro tecnológico Ideko ha desarrollado y validado en el marco del proyecto europeo Fibremach una novedosa solución robótica capaz de mecanizar con la precisión requerida para las piezas de composite y con una inversión reducida.

La aproximación del centro a la robótica se basa en otorgar a robots comerciales capacidades únicas para que sean capaces de realizar tareas que un equipo de estas características no es capaz. Ideko lo consigue gracias a la combinación del conocimiento adquirido por sus diferentes grupos de investigación: dinámica y control, diseño e ingeniería de precisión, TICs y automatización y procesos de fabricación.

La solución robótica desarrollada por Ideko en la iniciativa Fibremach engloba el conocimiento de estos cuatro grupos y permite mecanizar piezas de materiales compuestos de fibra de carbono o de vidrio con una gran precisión, eficiencia y limpieza.

Técnicas de visión artificial

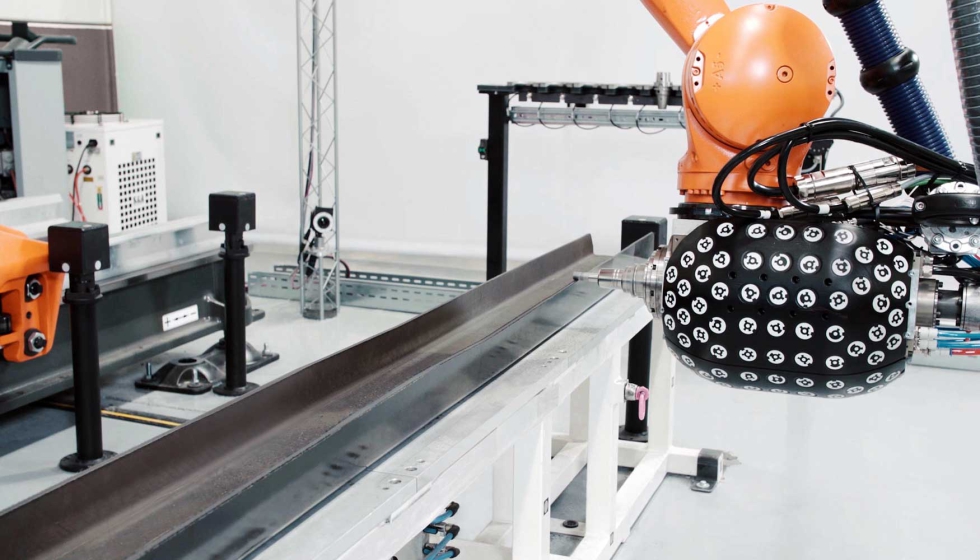

En primer lugar, el grupo de Diseño e Ingeniería de Precisión de Ideko, gracias a su experiencia en el desarrollo de sistemas de medida basadas en técnicas de visión artificial como la fotogrametría, ha trabajado en un sistema de visión 6D que permite mejorar la precisión del robot empleando diversas cámaras y algoritmos.

Las cámaras rastrean y monitorizan la posición del robot en 6 grados de libertad (GDL) en tiempo real mediante el seguimiento del cabezal y enviando al robot las compensaciones que el sistema multicámara indica para realizar la trayectoria con una mayor precisión y operar de manera más inteligente.

Gracias a este sistema, el robot corrige continuamente y a alta velocidad su posición y orientación en base a las mediciones de las cámaras, y puede mecanizar con una precisión de entre 0,1 y 0,2 milímetros en todo el área de trabajo del robot, lo que supone mejorar la precisión del robot en un factor de cuatro veces respecto a su capacidad original.

Esta capacidad sitúa a la célula como una alternativa prometedora para el mecanizado de piezas composite que tradicionalmente se cortan y taladran con máquinas-herramienta o, incluso, en procesos manuales.

Detección de vibraciones

El grupo de Dinámica y Control de Ideko, por su parte, como expertos en la mejora del comportamiento dinámico de las máquinas y los procesos de fabricación, ha aportado su conocimiento en monitorización de procesos y análisis de vibraciones.

En concreto, se ha implementado en la célula un detector automático de chatter de piezas y herramientas para identificar posibles problemas y ajustar automáticamente la rotación del husillo para eliminar las vibraciones durante el mecanizado.

Mediante sensores integrados en el robot se miden y analizan las vibraciones generadas en el mecanizado. En caso de detectar vibraciones excesivas que pueden surgir por utillajes mal amarrados o herramientas desgastadas, el robot automáticamente modifica su velocidad de avance y giro de la herramienta de corte para reducir las vibraciones y evitar que la pieza se dañe.

Con estos sensores se puede identificar de manera automática la aparición de vibraciones regenerativas, un tipo de vibración que en el mecanizado de composite es muy dañina por provocar delaminaciones y desconchados en la pieza. Al detectar este tipo de vibraciones el sistema avisa al operario y sugiere unas nuevas condiciones de velocidad de corte y de avance para solucionar el problema.

Adquisición y análisis de datos

Además, el grupo de Tecnologías de la Información, Comunicaciones y Automatización de Ideko ha creado una plataforma que permite la adquisición de datos del estado del proceso y del robot y su posterior análisis en la nube.

Se trata de un sistema de monitorización que incluye funciones analíticas integradas basadas en aprendizaje automático para la supervisión automática del proceso y del robot, poniendo a disposición de los operarios todos los datos medidos para su posterior análisis y visualización.

El objetivo es poder, de manera preventiva, tomar las decisiones oportunas tanto de mantenimiento como de funcionamiento.

Tecnología de aspiración de polvo

Finalmente, el grupo de Procesos de Fabricación de Ideko ha centrado su actividad en el desarrollo de la tecnología de aspiración efectiva de polvo y viruta que el equipo robótico incorpora en el cabezal. Se trata de una tecnología patentada por Ideko que permite aspirar el 100% de las partículas de polvo tóxicas desde el propio filo de corte de la herramienta, evitando que queden flotando en el aire.

El polvo producido en estos procesos de mecanizado no es solo perjudicial para las personas, también lo es para la vida útil de las propias máquinas por sus propiedades abrasivas y de conducción eléctrica, puesto que a largo plazo acaba dañando los componentes mecánicos de las máquinas y puede producir cortocircuitos en los sistemas electrónicos. Por este motivo es esencial para estos fabricantes disponer de una solución de estas características.

La arquitectura robótica diseñada ofrece la posibilidad de escalar fácilmente la solución, adaptando los sistemas creados a robots de diferentes tamaños para responder a la necesidad de mecanizar piezas de diferentes volúmenes. Esto permitirá a empresas que fresan, recantean y taladran piezas de composites de forma manual adoptar una solución robotizada que protege a sus trabajadores y aumenta su productividad.

En este sentido, aunque, gracias a la participación en el proyecto del fabricante Aernnova, se está trabajando con la célula robótica en el mecanizado de diferentes piezas del sector aeronáutico, las tecnologías desarrolladas en el marco del proyecto permitirán también automatizar procesos de mecanizado de materiales compuestos en otros sectores como la energía eólica, la automoción o la construcción.

Ideko cuenta con más de 35 años de experiencia en procesos de fabricación y los desarrollos tecnológicos de este proyecto se fundamentan en esta larga experiencia en la optimización de operaciones de fresado y taladrado en todo tipo de materiales, incluyendo composites, así como desarrollos tecnológicos en visión artificial, control en tiempo real y monitorización de procesos.

Finalizado en 2023, Fibremach ha contado con financiación de la Unión Europea a través del programa Horizonte 2020 y, además de Ideko, el consorcio ha estado formado, entre otros, por el grupo Aldakin y la compañía Aernnova.

Premio a la innovación manufacturera

La Asociación Europea de Tecnologías Manufactureras Cecimo galardonó en 2023 los desarrollos del proyecto Fibremach en la primera edición del premio Machine Tools Innovation Award, al que se presentaron un total de 30 iniciativas.

En concreto, recibió el primer premio tanto del público como del jurado a la mejor innovación del sector de máquina-herramienta en el año 2023, reconociendo la contribución pionera de Ideko a la industria europea para avanzar hacia la fabricación sostenible y la adopción de tecnologías limpias.

El centro de investigación presentará la solución robótica y todas las tecnologías integradas en su stand durante la próxima edición de la Bienal de Máquina Herramienta, pabellón 1, stand E15.