Los tres modos de funcionamiento de Smart Process Gating

El sistema de muting Smart Process Gating, desarrollado por Leuze Electronic, prescinde totalmente de los sensores emisores de señales ya que se basa en las cortinas ópticas de seguridad MLC de Leuze electronic y está integrado en el modelo MLC 530 SPG.

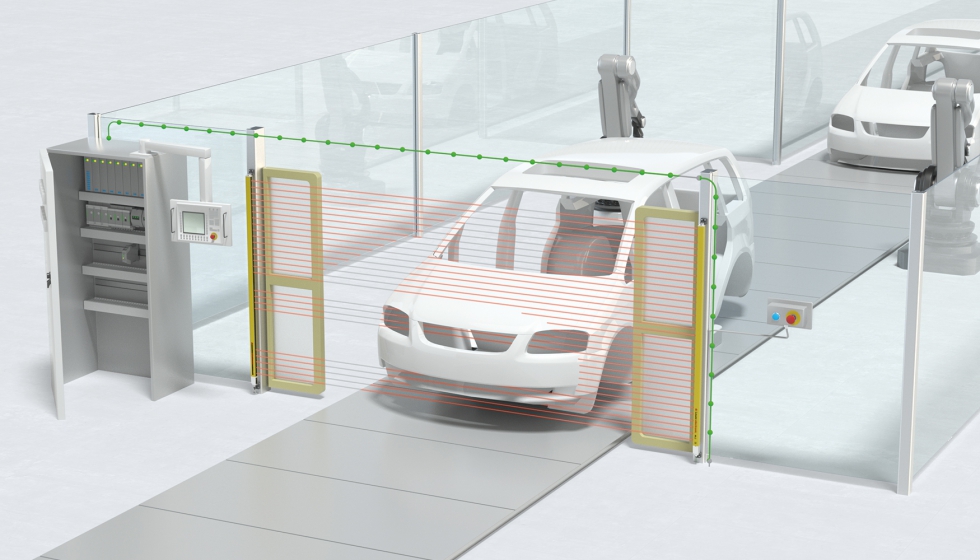

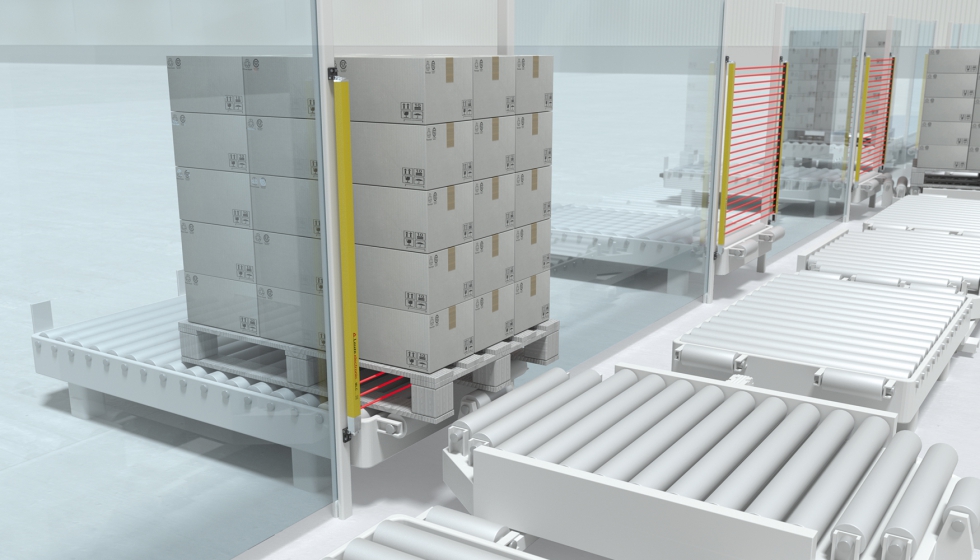

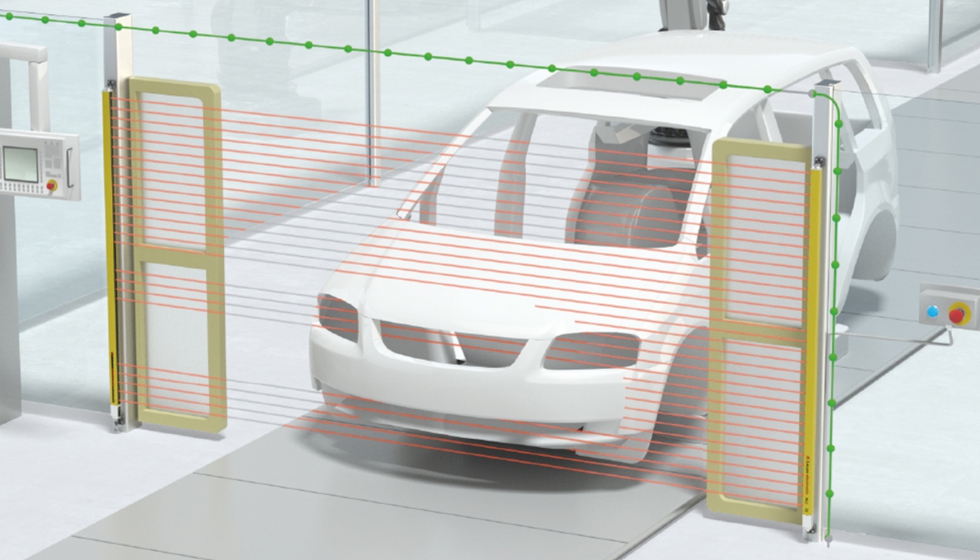

Los sistemas de manipulación y montaje tienen a menudo zonas de peligro que deben protegerse contra accesos no autorizados y permitir al mismo tiempo la entrada y salida de material transportado por esas zonas. En la intralogística se pueden encontrar ejemplos de estos sistemas, además de en las industrias del automóvil y de envase y embalaje. En la práctica estos requisitos se cumplen mediante dispositivos optoelectrónicos de protección instalados en las líneas de transporte y en las estaciones de desvío. Estos dispositivos de protección deben estar diseñados para detectar la aproximación de material transportado al campo de protección e inhibir temporalmente dicho campo. De esta forma se garantiza el paso seguro de los materiales transportados y el campo de protección se inhibe exclusivamente cuando el material transportado se aproxima, evitando así el acceso de personas.

Hasta ahora eran necesarios sensores adicionales para detectar el material transportado y para discriminar entre material transportado y personas. Estos sensores se conocen también como sensores de muting. El principio de Smart Process Gating o SPG cumple los requisitos anteriores sin necesidad de sensores adicionales.

Principio de funcionamiento

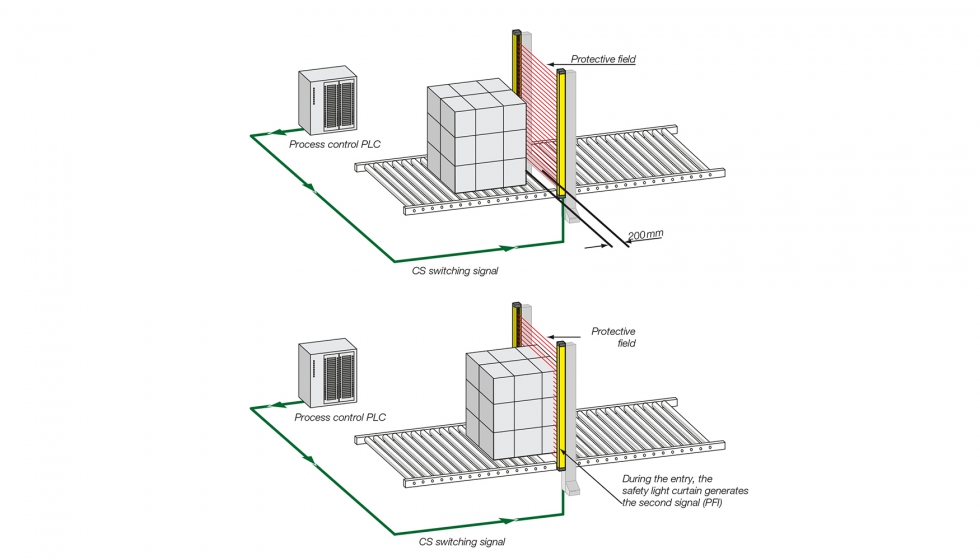

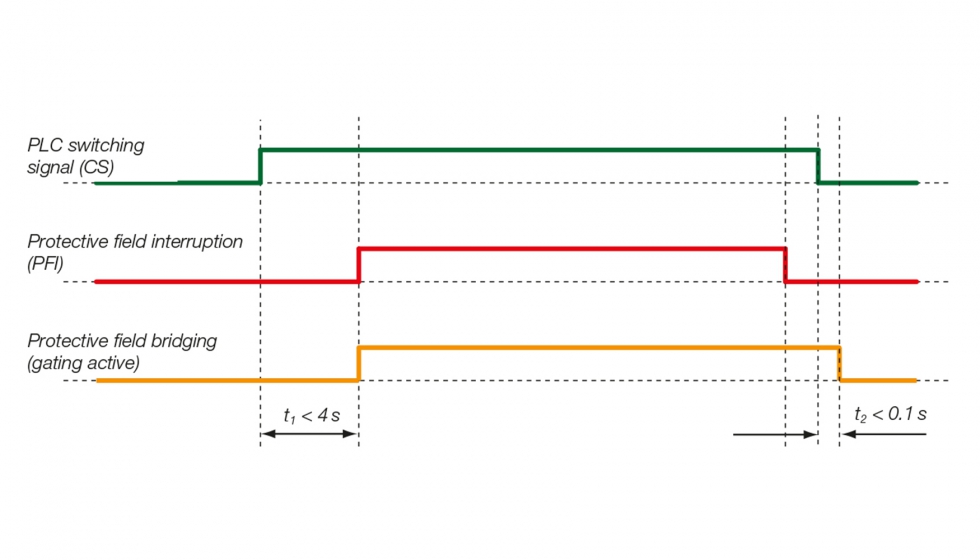

El principio Smart Process Gating (SPG) se basa en cortinas ópticas de seguridad tipo 4 de la serie MLC 500 de Leuze Electronic y se implementa en el modelo MLC 530 SPG. Básicamente, el principio SPG utiliza dos señales de control (ilustración 3): La primera señal (CS = señal de control) la suministra el control del sistema (PLC). La segunda señal (PFI = interrupción del campo de protección) la genera la cortina óptica de seguridad cuando el material transportado interrumpe el campo de protección. Para inhibir el campo de protección de la cortina óptica de seguridad y permitir el paso del material transportado, el Smart Process Gating envía la primera señal de conmutación (CS) desde el control de procesos (PLC) a la cortina óptica de seguridad justo antes de acceder al campo de protección.

Debe configurarse el tiempo de manera que el material transportado esté dentro de los 200 mm de distancia del campo de protección para evitar el acceso no autorizado de personas. El principio SPG precisa de un conocimiento detallado de la posición de los bienes transportados para que las señales necesarias de conmutación del PLC estén dentro del periodo de tiempo correcto en la cortina óptica de seguridad. Cuando el material transportado entra en el campo de protección la cortina óptica de seguridad genera la segunda señal (PFI) disparando la inhibición del campo de protección. La inhibición termina tras un periodo determinado t, después de que el material transportado salga del campo de protección o por el rearme activo de la señal de conmutación CS.

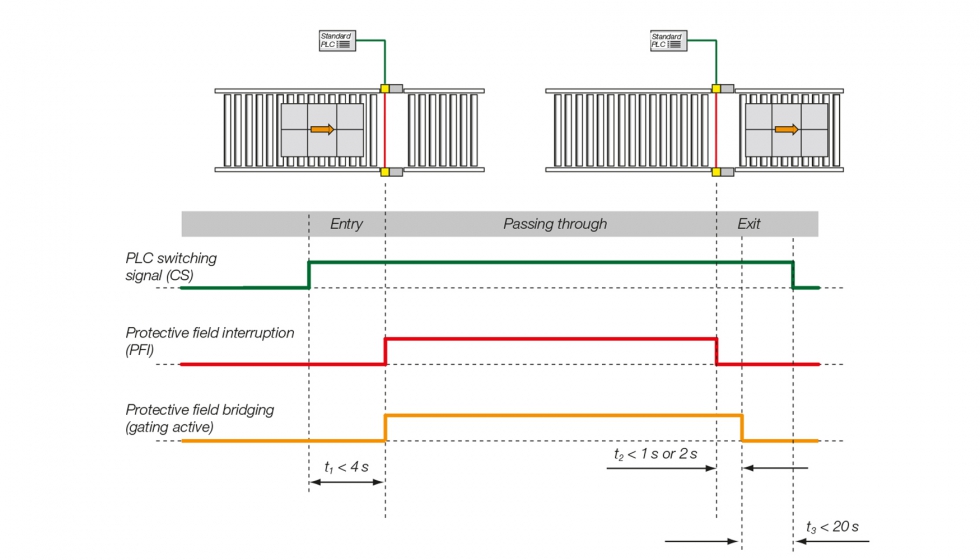

Una vez que el control del sistema (PLC) ha enviado la señal de conmutación (CS) a la cortina óptica de seguridad, el material transportado debe entrar en el campo de protección en un máximo de 4 segundos (t1, ilustración 4). Al entrar, la cortina óptica de seguridad genera la segunda señal (PFI) e inicia la inhibición del campo de protección (gating). En la configuración básica el material transportado debe pasar dentro de los 10 minutos siguientes (t4) o de lo contrario el receptor de la cortina óptica de seguridad entrará en estado de bloqueo. También se puede configurar una ampliación del tiempo de espera de hasta 100 horas para permitir paradas durante cambios de turno o fines de semana sin que se bloquee el proceso de gating.

En cuanto el material transportado sale del campo de protección la cortina óptica de seguridad rearma la señal que generó (PFI). Según el modo de funcionamiento seleccionado, la cortina óptica de protección conmuta de nuevo el campo de protección tras uno o dos segundos (t2) o el controlador finaliza el gating. La protección contra acceso se activa de nuevo.

Modos de funcionamiento optimizados según la aplicación

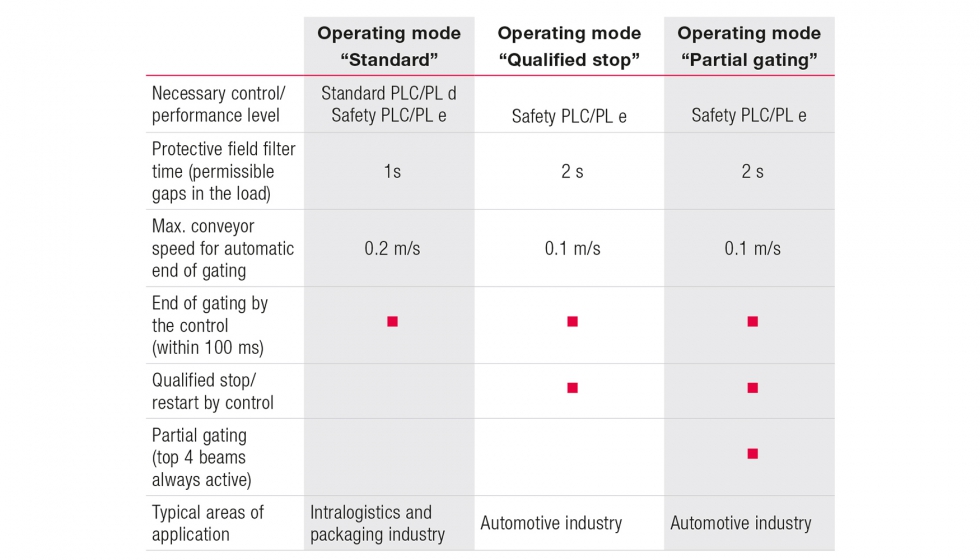

El principio SPG tiene tres modos de funcionamiento para adaptarse a diferentes campos de aplicación que se implementan en la cortina óptica de seguridad MLC 530 SPG (tabla 1).

El modo de funcionamiento ‘estándar’ se utiliza sobre todo en aplicaciones de intralogística. El tiempo integrado de filtro de un segundo significa que los haces de la cortina óptica permiten una visión sin obstrucciones durante un tiempo de hasta un segundo, es decir, no pueden ser interrumpidos por ningún material transportado. Esto quiere decir que se permiten huecos entre materiales transportados como los que hay cuando se carga una paleta, sin que se produzca una interrupción del proceso de gating.

Cuando el material transportado ha salido del campo de protección se reactiva la función de protección tras un segundo si se utiliza la finalización automática del gating. También se debe garantizar que el hueco entre el material transportado y el campo de protección no sea superior a 200 mm una vez que el material transportado salga del campo de protección para evitar así el acceso de personas. Si el material transportado se separa más de 200 mm del campo de protección dentro del periodo de tiempo de reactivación de un segundo, el gating finaliza antes de tiempo con la función ‘End by control’. Esto se realiza rearmando la señal CS. El gating finaliza en 0,1 segundos y la función de protección se reactiva (ilustración 4). Según el nivel de rendimiento necesario se puede controlar el modo de funcionamiento ‘estándar’ con un PLC estándar o con un PLC de seguridad. Está soportada la ampliación de tiempo de espera a 100 horas.

Ilustración 6: Respuesta de señal con función ‘End by control’.

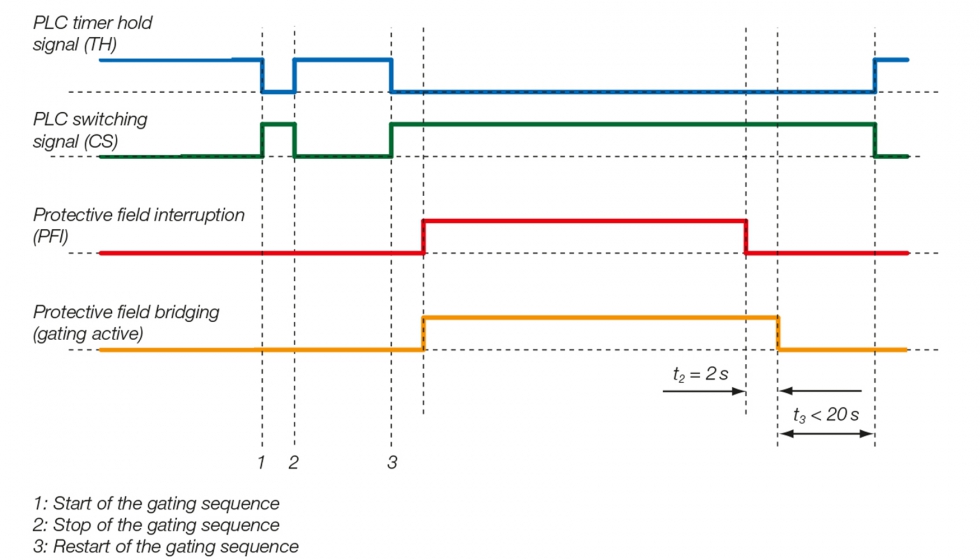

Los modos de funcionamiento ‘parada cualificada’ y ‘gating parcial’ están optimizados para velocidades reducidas de transporte que son frecuentes, por ejemplo, en la industria del automóvil. A bajas velocidades el transportador puede detenerse con una rapidez extrema. Dado que el proceso SPG precisa de la interrupción de un campo de protección en no más de 4 segundos tras la activación por la señal de conmutación (CS), estos modos de funcionamiento tienen una función adicional llamada ‘Parada/arranque cualificados’ que permite la interrupción de una secuencia SPG iniciada dentro de los cuatro segundos (parada cualificada) y su posterior reinicio. Así, el proceso puede seguir funcionando sin interferencias incluso en el caso de una parada no planificada.

Ilustración 7: Ejemplo de aplicación del modo de funcionamiento ‘estándar’ en intralogística.

En estos modos de funcionamiento el PLC utiliza dos señales de conmutación con flancos antivalentes, la señal de conmutación CS del PLC y la señal de retención del temporizador (TH) (ilustración 7) que inician la secuencia de gating y controlan la parada y el arranque cualificados. La señal TH debe cambiar con la CS en menos de 0,5 segundos. Estos modos de funcionamiento precisan de un PLC de seguridad. Está soportada la ampliación de tiempo de espera a 100 horas.

Respecto a la secuencia, el modo de funcionamiento ‘gating parcial’ se corresponde con el modo de funcionamiento ‘parada cualificada’, aunque con el gating parcial los cuatro haces superiores quedan excluidos de la operación de gating. La interrupción de estos haces siempre provoca el apagado de los OSSD. De esta forma, la cortina óptica puede, por ejemplo, controlar al mismo tiempo el estado de cierre de compuertas pendulares (ilustración 7) o detectar el paso no autorizado sobre materiales transportados.

Requisitos para una solución segura

La integración de una aplicación SPG en un sistema se considera una solución de sistema en cuanto a tecnología de seguridad. Esto viene de la interacción entre una cortina óptica de seguridad, el control del sistema y, si es necesario, los elementos mecánicos. Para ello, el fabricante del sistema debe tener experiencia en el diseño de seguridad ya que tiene que programar la secuencia de gating en el PLC y crear la solución de sistema de seguridad, convirtiéndose en el responsable de implementar el sistema en conjunto. Por este motivo es importante tener en cuenta los requisitos necesarios de seguridad en una instalación SPG que se describen en las correspondientes instrucciones de funcionamiento.

Un requisito importante es que el control del sistema (PLC) conozca la posición actual del material transportado. El PLC necesita saber el momento de entrada y de salida del material transportado en el campo de protección para transmitir las señales de conmutación correspondientes a la cortina óptica de seguridad en el momento preciso. Esto es así porque el campo de protección debe interrumpirse dentro de los 4 segundos siguientes a la llegada de la señal de conmutación del PLC. Además, es necesario respetar la distancia máxima de 200 milímetros entre el material transportado y la cortina óptica al inicio de la secuencia de gating (entrada) y al final del gating (salida). Para que el control genere las señales de conmutación hay que tener en cuenta que estas no pueden ser activadas por personas, es decir, no se pueden manipular con facilidad. No hay requisitos especiales acerca de la forma de adquisición de información, que se puede obtener, por ejemplo, de procesos conocidos o fuentes adicionales de señales.

El conocimiento de la posición se puede deducir con facilidad especialmente en aplicaciones de salida. Entre los ejemplos se encuentran estaciones de salida en transportadores transversales, las salidas de centros de procesado y las salidas de transportadores activos. El nivel de rendimiento (PL) alcanzable de esta solución tiene que ser PLd o PLe a partir de la combinación del modo de funcionamiento seleccionado y el control permisivo (ver tabla 1).

Ilustración 9: Ejemplo de aplicación de los modos de funcionamiento ‘parada cualificada’ y ‘gating parcial’ en la industria de automoción.

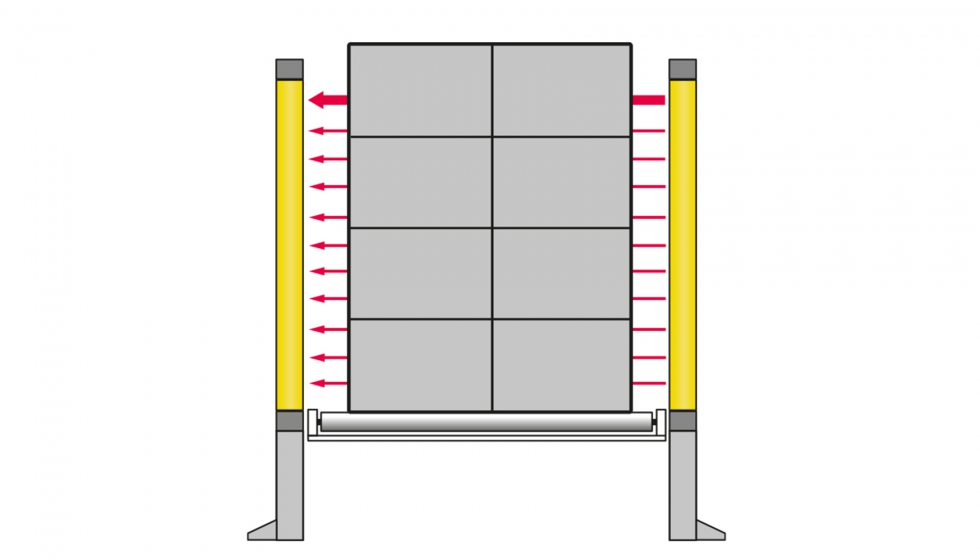

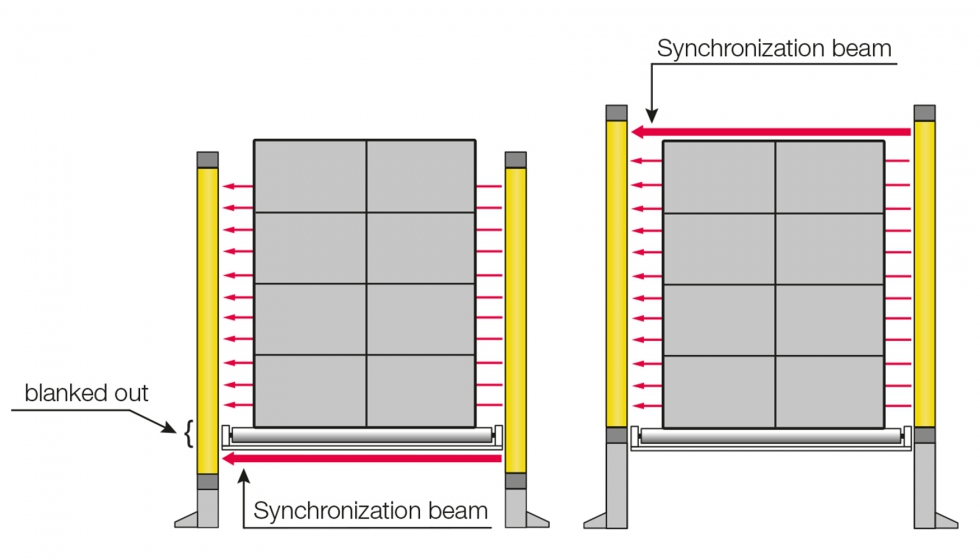

Haces de sincronización y longitud del campo de protección

El emisor y el receptor de la cortina óptica de seguridad tienen que estar sincronizados para recibir una señal válida del campo de protección. El haz superior y el inferior de la cortina óptica de seguridad se utilizan para la sincronización, es decir, pueden actuar como haces de sincronización. Estos haces no se pueden interrumpir simultáneamente durante la inhibición activa del campo de protección (gating) durante más de 60 segundos si se quiere que la función gating siga operativa en cuanto a seguridad. ¿Qué impacto tiene esto en aplicaciones típicas de intralogística? En este campo de aplicación la función de gating está activa solo durante un par de segundos, es decir, el tiempo necesario para que el material transportado pase por la cortina óptica.

Dado que esta duración es significativamente inferior a la permitida de 60 segundos los haces de sincronización no tienen requisitos especiales en cuanto a dimensiones de la longitud del campo de protección. En especial, la altura del material transportado no afecta al diseño, por lo que puede sobresalir por encima del campo de protección. Si el material transportado necesita más de 60 segundos para pasar por la cortina óptica o si se superan los valores de tiempo de espera permitido de 10 minutos o de 100 horas entonces hay que garantizar que al menos un haz de sincronización esté disponible permanentemente. Esto se consigue de dos maneras (ilustración 10):

El haz superior actúa como haz de sincronización. Se selecciona la altura de la cortina óptica de manera que el haz de sincronización esté siempre por encima del punto superior del material transportado (ilustración 11, a la derecha). El haz inferior actúa como haz de sincronización. El campo de protección se diseña de manera que el haz de sincronización esté, por ejemplo, debajo de la línea del transportador. Al hacerlo, los haces de la cortina óptica de seguridad están parcialmente interrumpidos por la línea del transportador. Esta zona puede ocultarse con la función ‘Haz fijo oculto con tolerancia de 1 haz’ (ilustración 11, a la izquierda).

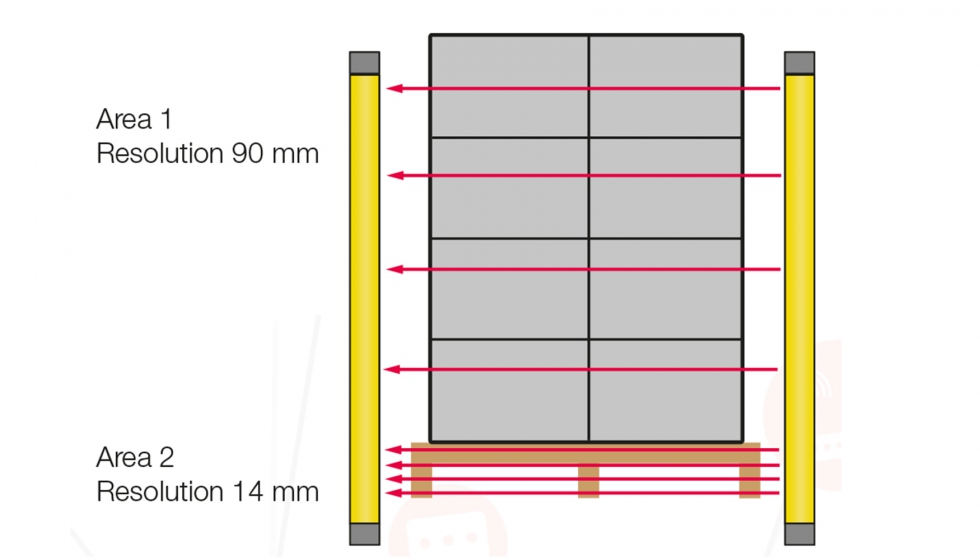

Detección fiable de paletas vacías

Para la identificación fiable del paso accidental de paletas vacías la cortina óptica debe tener igualmente una alta resolución en la zona por donde pasan las paletas (14 milímetros). Por otro lado, se acepta generalmente una resolución inferior de, por ejemplo, 90 milímetros, en la zona por encima de esta. Esta resolución se obtiene del cálculo de la distancia de seguridad de protección contra acceso. La mejor solución para este uso es una cortina óptica de seguridad con resolución mixta (ilustración 12). En este caso, la configuración de la cortina óptica está formada por dos zonas diferentes donde se personaliza la resolución según los requisitos de cada zona por separado. Así se evitan costes innecesarios que aumentarían al utilizar una cortina óptica de seguridad con resolución de 14 milímetros en ambas zonas.

Estándares y especificaciones

La especificación de la cortina óptica de seguridad MLC 530 SPG está elaborada según los estándares internacionales de seguridad.

Los datos del sensor son de tipo 4 (IEC/EN 61496), el nivel de rendimiento PLe/categoría 4 (EN ISO 13849-1) y SIL 3 (IEC 61508). Los sensores y la documentación asociada relativa a la integración de la solución están certificados por organismos independientes, y todos los aspectos necesarios para el uso del sistema están explicados en el manual de instrucciones de funcionamiento.

Ventajas del Smart Process Gating

• Es un diseño extremadamente compacto que ahorra espacio ya que no es necesario hacer sitio para sensores de muting delante/detrás de la cortina óptica.

• El dispositivo de seguridad tiene una fiabilidad y disponibilidad extraordinaria, además de unos costes de instalación y mantenimiento bajos (no hay que configurar/alinear/realinear los sensores de muting).

• Riesgo reducido de manipulación por parte de los operarios.

• Se transportan de manera fiable incluso objetos con aberturas y paletas con separación entre cargas.