Medición diferencial de temperatura en intercambiadores de calor y el error energético asociado

1. Introducción

Los intercambiadores de calor son ampliamente utilizados para calentar o enfriar productos en cualquier industria, desde la industria alimentaria a la industria química pasando por la energética. En muchos de estos casos, se realiza una medición energética debido a una transferencia económica, ya sea por control interno (cuánto cuesta energéticamente calentar o enfriar el producto) o por venta de producto a un tercero, siendo este último caso el más crítico por la implicaciones legales que puede conllevar. Además, también puede tener influencia en la calidad del producto que se está tratando, por ejemplo:

• En la pasteurización de la leche, en donde un exceso de temperatura influye en la pérdida de calidad de ésta.

• En el enfriamiento de la cerveza para su transporte o embotellamiento. Al inicio del proceso, antes de tener una temperatura estabilizada, un exceso de frío, congelará la cerveza, siendo producto no utilizable.

En la mayoría de las aplicaciones, se realiza una medición pero no se tiene en cuenta cuán importante puede ser ésta. En este artículo, se realizará una sencilla evaluación de costes no controlados.

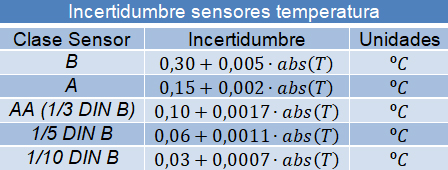

2. Clasificación de los sensores de temperatura en función de la incertidumbre

La normativa IEC60751 define una clasificación de los sensores de temperatura en función de la incertidumbre que cometen. Esta clasificación indica cuál es la incertidumbre máxima más probable que puede llegar a tener ese sensor. La clasificación es la siguiente:

Ejemplo:

Si la temperatura de proceso es de 100 °C, La incertidumbre que se podría llegar a cometer, con un sensor de clase A, sería de:

e=0,15+0,002·abs(T) [°C] 0,15+0,002·abs(100) e=0,35 °C

Si se mide una temperatura de 0 °C la incertidumbre que se podría cometer sería de:

e=0,15+0,002·abs(T) [°C] 0,15+0,002·abs(0) e=0,15 °C

En este último caso, midiendo una temperatura de cero grados centígrados, la incertidumbre puede llegar a ser de 0,15 °C. Este error al cual no se considera crítico, puede llegar a serlo en aplicaciones de medición de temperatura diferencial. Actualmente, los sensores más utilizados son los sensores de clase A, aunque todavía, hoy en día, se suministran sensores de clase B y existen instalaciones antiguas que siguen funcionando con esta clase de sensor.

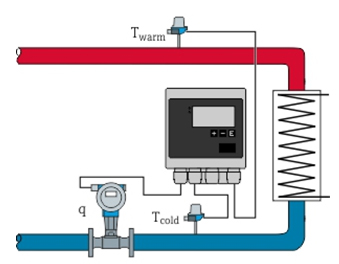

3. Error energético asociado

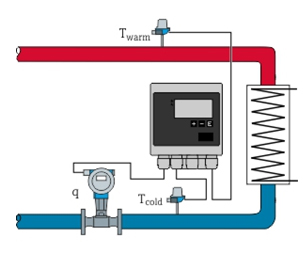

Para la evaluación de este concepto, se utiliza un sencillo ejemplo de un intercambiador con producto líquido. Cuando se realiza esta medición energética, la expresión utilizada suele ser la siguiente:

P=QV·p(T)·1/2·(Cep (Tc)+Cep (Tf))·(Tc-Tf)

P:Potencia diferencial (kJ/h) [Multiplicado este valor por el tiempo de utilización, se obtiene la energía diferencial transferida]

QV:Caudal volumétrico (m3/h)

p(T):Densidad del producto en función de la temperatura (kg/m3)

1/2·(Cep (Tc)+Cep (Tf)):Calor específico medio en función de la temperatura (kJ/(kg·°C))

(Tc-Tf):Temperatura diferencial entre entrada y salida (°C)

Como se puede apreciar, la temperatura influye tanto en el cálculo de la densidad, como en el del calor específico medio como, lógicamente, en el cálculo de temperatura diferencial. De estos parámetros, el más crítico es el cálculo de la temperatura diferencial. En los siguientes 3 ejemplos, se puede apreciar el error asociado en temperatura y su influencia en el cálculo energético.

Aplicación 1

En un intercambiador de calor, se utilizan sensores de clase A con una temperatura de entrada de fluido de 5 °C y 9 °C de salida. El sensor de clase A, tiene la siguiente incertidumbre máxima:

e=0,15+0,002·abs(T) [°C]

Expresión 2. Incertidumbre sensor clase A según IEC 60751.

- Incertidumbre del sensor de temperatura de la zona fría (5 °C): 0,160 °C

- Incertidumbre del sensor de temperatura de la zona caliente (9 °C): 0,168 °C.

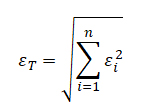

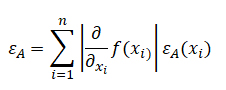

Para el cálculo de la incertidumbre diferencial máxima más probable, se utiliza la siguiente expresión:

La incertidumbre diferencial máxima más probable será de 0,232 °C. Puede parecer un valor pequeño pero si se tiene en cuenta que la temperatura diferencial es de 4 °C, la incertidumbre porcentual resultante que se está cometiendo en la medición diferencial de temperatura es de:

ed=(0,232 °C)/(4 °C) ed=5,8%

Es decir, la incertidumbre real en la medición de temperatura, es del 5,8% y por lo tanto, cuando se realice el cálculo de incertidumbre del lazo energético, éste no podrá ser inferior al valor obtenido para la medición de temperatura diferencial. Además, también hay que tener en cuenta las incertidumbres en el cálculo de la densidad y en el del calor específico medio, que también dependen de la temperatura, así como la incertidumbre del caudalímetro.

Aplicación 2

Se toma la aplicación 1 y simplemente se cambian los sensores de clase A a clase AA. La incertidumbre de los sensores de clase AA es:

e=0,10+0,002·abs(T) [°C]

- La incertidumbre del sensor de temperatura de la zona fría (5 °C): 0,11 °C

- La incertidumbre del sensor de temperatura de la zona caliente (9 °C): 0,12 °C

- Error diferencial: 0,163 °C

- Error diferencial porcentual: 4,1%.

Como se aprecia, la utilización de sensores de gran clase no elimina el problema, simplemente lo minimiza, aunque no en gran mesura.

Aplicación 3

Se utilizan sensores de clase A con una temperatura de entrada de fluido de 100 °C y 104 °C de salida. La incertidumbre de los sensores de clase A es:

e=0,15+0,005·abs(T) [°C]

Expresión 2. Incertidumbre sensor clase A según IEC 60751.

- La incertidumbre del sensor de temperatura de la zona fría (5 °C): 0,35 °C

- La incertidumbre del sensor de temperatura de la zona caliente (9 °C): 0,36 °C

- La incertidumbre diferencial: 0,50 °C

- La incertidumbre diferencial porcentual: 12,5%.

En este caso, siendo la temperatura diferencial idéntica a los ejemplos anteriores, el hecho de tener un valor absoluto de temperatura superior, genera que la incertidumbre individual de los sensores sea superior, generando un error diferencial mayor.

Conclusión 1

De estas tres aplicaciones aunque la incertidumbre individual de cada sensor pueda parecer pequeña, la incertidumbre diferencial porcentual puede ser elevada y por lo tanto la incertidumbre del cálculo energético realizado, también lo será. Además, la utilización de sensores de una mejor clase no elimina el problema, simplemente lo minimiza.

Cierto es que en estos cálculos, se está utilizando la incertidumbre de los sensores según la normativa IEC60751 y no la incertidumbre real del sensor de temperatura que se obtiene a partir de un certificado de calibración; pero en caso de no disponer de él, es el único punto de partida, sobre todo si se desea realizar un cálculo previo de la incertidumbre del lazo.

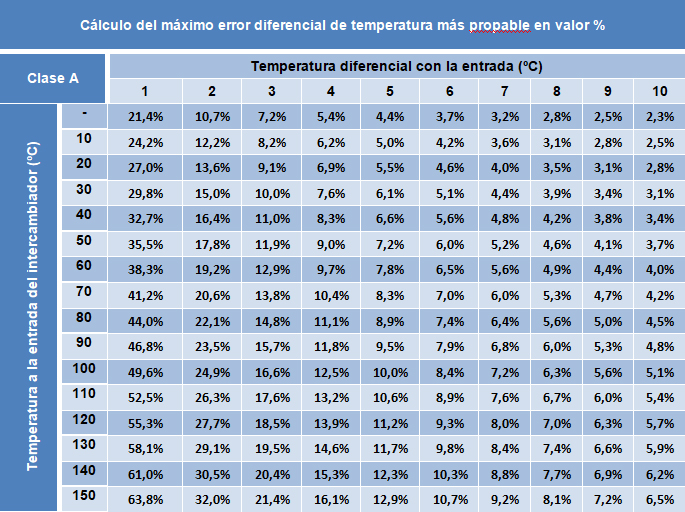

La siguiente tabla muestra la incertidumbre porcentual diferencial máxima más probable que se puede llegar a tener utilizando un sensor de clase A en la medición diferencial de temperatura.

Tabla 2. Incertidumbre porcentual de la temperatura diferencial en función de la temperatura de entrada al intercambiador y la temperatura diferencial.

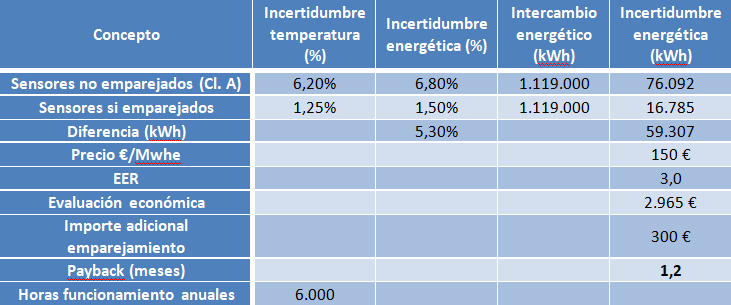

4. Selección correcta de los sensores de temperatura

La solución a esta situación es la utilización de sensores de temperatura emparejados, es decir, que la incertidumbre diferencial sea mínima y constante en todo el rango de medición. Endress+Hauser proporciona sensores de temperatura que ofrecen una incertidumbre diferencial inferior a 0,05 °C, independientemente de la temperatura diferencial que se esté midiendo y de la temperatura de la línea. Esto ofrece una gran mejora en los cálculos energéticos y de control de la producción.

Si se utiliza el valor de incertidumbre absoluta de 0,05 °C en la aplicación anterior (diferencial de temperatura de 4 °C), la incertidumbre en la medición diferencial de temperatura sería de un 1,25%. Quizá este valor no sea la incertidumbre idónea pero minimiza y mucho la incerteza de la medición.

Conclusión 2

Los beneficios son claros:

- Mejor control energético del proceso al cometer una incertidumbre inferior en la medición de temperatura.

- Mejor calidad del producto final, ya que se controla de una manera más eficiente la energía real transmitida al producto.

- Mejor cuantificación de los costes de producción necesarios para evaluar el coste real de producción y evitar sacar al mercado productos a un precio incorrecto.

5. Evaluación de la incertidumbre total del lazo de medición energético

Como bien ha quedado patente, la influencia de la incertidumbre en la medición de temperatura diferencial en el valor total del lazo es de suma importancia. Sin embargo, para realizar una evaluación correcta de la incertidumbre total, hay que evaluar los errores de cada uno de los equipos y de las variables calculadas a partir de variables físicas.

P=QV·p(T)·1/2·(Cep (Tc )+Cep (Tf ))·(Tc-Tf)

Dada la ecuación utilizada, se tendría que incluir el error del caudalímetro volumétrico, y los errores en el cálculo de la densidad y calor específico del fluido. Para conocer la influencia de cada uno de los términos, es necesario utilizar la siguiente expresión matemática en donde se evalúa el peso de cada uno de los términos de la de la expresión de cálculo energético.

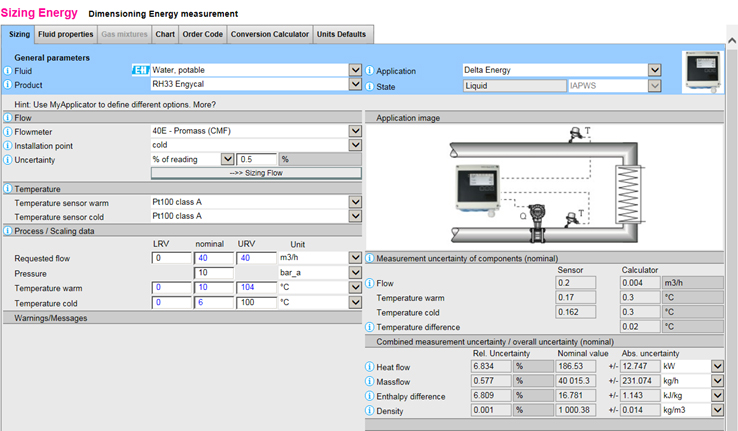

Este cálculo puede llegar a ser complejo al realizar derivadas de la función analizada, sin embargo, una herramienta muy útil en el cálculo de incertezas en aplicaciones energéticas es la utilización del software Applicator – Sizing Energy. Este software proporciona, en función de los instrumentos utilizados, la incertidumbre porcentual y absoluta de los valores energéticos, entálpicos y másicos de la aplicación.

6. Evaluación de los costes energéticos

Para realizar un ejemplo fácilmente verificable, se asume el siguiente circuito de agua fría con temperatura de entrada y salida de 6 °C y 10 °C respectivamente y un caudal de 40 m3/h (tubería de 3” – DN80), con 6.000 horas de funcionamiento anual. Realizando los cálculos pertinentes, se llega a la siguiente tabla de valores.

7. Conclusión final

La medición energética en aplicaciones con temperaturas diferenciales pequeñas, pueden ocasionar grandes incertidumbres en la medición energética del lazo, lo que redunda en un no control, ya sea de costes energéticos o de la calidad de producto (por ejemplo, proceso de UHT). La utilización de sensores emparejados, ofrece una disminución drástica en las incertidumbres cometidas y por consiguiente un conocimiento más exacto de los costes y comportamiento del proceso.