La alta resistencia, baja densidad y excelente resistencia a la corrosión hacen que la aleación de titanio sea utilizada en industrias como la aeroespacial

Un nuevo enfoque en el mecanizado de las aleaciones de titanio Ti6Al4V

Aleaciones de titanio

Las aleaciones de titanio se dividen en tres grupos: α, α + β y β. Nosotros nos centraremos en el segundo grupo ya que la aleación Ti6Al4V pertenece a éste y es la de mayor uso. Su alta resistencia, baja densidad y una excelente resistencia a la corrosión hacen que esta aleación sea utilizada en diferentes industrias como la aeroespacial, biomédica, química o militar entre otras. Partes del fuselaje son un claro ejemplo en la industria aeroespacial donde es utilizada por las características anteriormente mencionadas aunque también se encuentra en partes de la turbina por su alta resistencia a la fluencia.

Es de suma importancia saber a la hora de mecanizar esta aleación si esta precipitada (aged) o solubilizada (annealed) ya que su comportamiento es diferente y se deben tener en cuenta ciertos aspectos que son determinantes. Cuando mecanizamos el material precipitado debemos reducir la velocidad de corte en aproximadamente un 25% ya que su dureza difiere de 41 HRc a 36 HRc con respecto al material solubilizado. También en la vida de la herramienta se ve reflejada esta diferencia reduciéndose más o menos en un 30%.

Otras características que este material posee, es su baja conductividad térmica y un módulo de elasticidad relativamente bajo. Esta primera es la que nos permite que el calor producido en el proceso de corte se difunda rápidamente quedando éste en la herramienta. Las altas presiones y la fricción de las virutas sobre la herramienta generan gran temperatura sobre una zona específica acelerando el desgaste. Por esta razón nuestro programa Tinox tiene una geometría de corte muy conseguida para la reducción de los esfuerzos de corte y una pronta evacuación del calor con la viruta.

Con un coeficiente de elasticidad tan bajo, un 54% menor al del acero, hay tendencia a la deflexión durante el proceso de mecanizado. La pieza tiende a alejarse de la herramienta por las fuerzas de corte lo que provoca problemas de deformación o precisión en la pieza. Por esta razón es de suma importancia un desarrollo de sujeción de pieza lo más rígido posible. Más aun cuando de partes del fuselaje se trata, ya que en este apartado es donde nos encontramos con la mayoría de piezas de paredes delgadas.

Una sujeción deficiente tanto de la pieza como de la herramienta de corte, será tan perjudicial para la calidad del componente como para la vida de la herramienta. Si la sujeción de la pieza es inapropiada nos traerá problemas dimensionales y de calidad de pieza; si no tiene la suficiente rigidez a consecuencia de ello seguramente aparecerán vibraciones, sumado a lo anteriormente mencionado el desgaste prematuro de la herramienta. Y por ultimo también perderíamos competitividad ya que no podremos trabajar en unos parámetros de corte óptimos porque las condiciones adecuadas no están dadas.

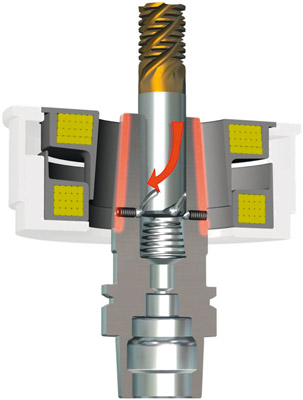

Con respecto a la sujeción de la herramienta es importante destacar también que una buena sujeción; y me refiero a buena sujeción cuando tiene una concentricidad radial de 0,003 mm, fuerzas de apriete entre 250 Nm a 350 Nm para un diámetro de 12 mm, etc.; no tenga movimientos axiales que nos asegure un proceso de mecanizado confiable. Emuge-Franken ofrece Safe-Lock, un novedoso sistema de sujeción por inducción térmica más una ranura helicoidal que asegura que no haya movimientos axiales de la herramienta, o PWRGrip, un sistema de sujeción por pinzas.

Parámetros de corte

En este apartado hablaremos sobre herramientas integrales de metal duro. La velocidad de corte tiene una importancia decisiva sobre el desgaste de la herramienta. Los factores que deberíamos tener en cuenta son: si vamos a trabajar en una operación de desbaste o una de acabado y qué tipo de aleación Ti6Al4V trabajaremos y las características de la herramienta (substrato y recubrimiento). Como norma general podríamos decir que para una aleación Ti6Al4V solubilizada la velocidad de corte para una operación de desbaste sería de 80 m/min mientras que para una operación de acabado mecanizaríamos a 120 m/min.

Sin embargo a la hora de elegir el avance por diente tenemos un mayor campo donde movernos y también debemos tener en cuenta muchos más factores externos. Resumiendo tres parámetros en uno, deberíamos tener en cuenta: el espesor de viruta, que une el avance por diente (fz), la profundidad de corte radial (ae) y la profundidad de corte axial (ap).

Por ejemplo al aumentar la profundidad de corte radial (ae) se incrementa el espesor de viruta generando un mayor calor que se transfiere a la herramienta e incrementa el desgaste de la misma.

Una manera de incrementar la profundidad axial (ap) y disminuir la profundidad radial (ae) sería trabajando con una estrategia trocoidal, la cual nos permite aprovechar todo el filo de una herramienta integral generando un buen volumen de viruta arrancado (Q) y reducir los esfuerzos de corte considerablemente. Este tipo de mecanizado ha mejorado muchísimo en los últimos tiempos ya que no solo han creado estrategias las compañías de CAD-CAM sino que también Emuge-Franken ha evolucionado con ellas, desarrollando en su programa herramientas de 3xD y 4xD de longitud de corte con radios específicos para la industria aeronáutica.

Y como último punto a destacar de gran importancia es la refrigeración en el mecanizado de este tipo de aleaciones. El porcentaje de fluido de corte debe ser como mínimo de un 10%. Una buena presión de por lo menos 40 bares reduce la temperatura y evacúa con mayor rapidez las virutas reduciendo la fricción y haciendo más seguro el proceso de mecanizado. Nuestras herramientas se han desarrollado con refrigeración interior a partir de diámetro de 3 mm.