Pabellón 13, stand B29

Sigma: Una visión detallada del molde en la K 2002

En la K 2022 en Düsseldorf (19-26 de octubre de 2022) Sigma Engineering GmbH presenta la evolución de Sigmasoft en el stand 13-B29. La nueva versión 6.0 tiene una interfaz de usuario completamente nueva y además de otras nuevas características ahora también contiene la posibilidad de analizar el tradicional Moldeo por Compresión de elastómeros.

Hasta ahora, el diseño de moldes y procesos de simulación se limitaba principalmente a la moderna tecnología de moldeo por inyección. Sigmasoft ya ha sido utilizado con éxito por los principales procesadores de elastómeros, y su deseo de simular también los procesos más antiguos fue expresado muchas veces. La importancia industrial del moldeo por compresión y el moldeo por transferencia sigue siendo alta, ya que las piezas de seguridad y precisión también se fabrican con estos procesos.

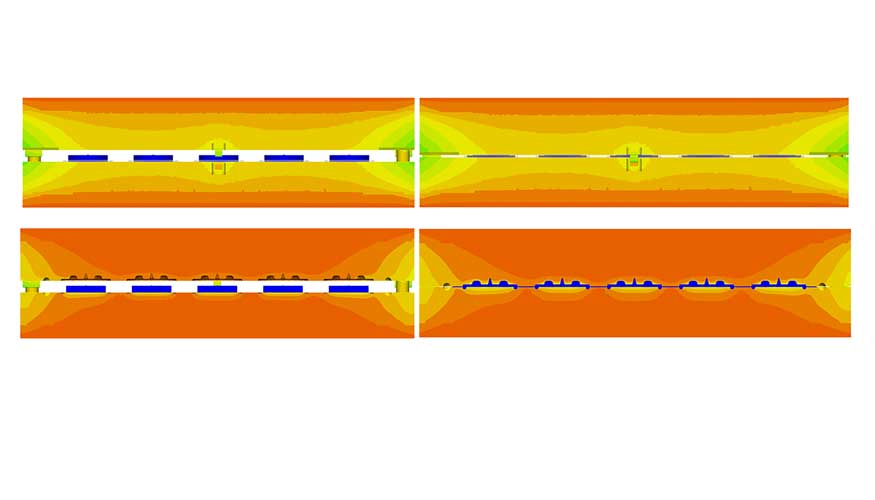

El uso de materiales de alta calidad hace aún más deseable una mejor comprensión del proceso y una optimización previa a través de la simulación. La simulación también permite una evaluación segura del grado de curado y de los datos del ciclo del proceso. Cuestiones como la cantidad, la forma, el peso y la posición de las preformas también pueden optimizarse fácilmente. Esto permite mejorar la calidad de las piezas moldeadas al tiempo que se reduce el uso de material, sin necesidad de realizar engorrosas y costosas series de ensayos. En Sigmasoft, todas las influencias térmicas en el componente y en el molde, desde el tornillo más pequeño hasta la pérdida de energía del molde a lo largo de varios ciclos, pueden verse en detalle durante la simulación del moldeo por compresión. Esto facilita las optimizaciones térmicas o las mejoras en el tiempo de ciclo.

La vista del molde al abrirse: izquierda, al cerrarse: derecha. Influencias térmicas en el molde vistas desde el exterior: arriba, desde el centro: abajo.

“Parece fácil, pero la implementación fue bastante compleja”, explica el CTO de Sigma, Timo Gebauer: “El reto es que la cavidad, o el espacio en el que inyectamos, cambia constantemente durante el cierre del molde. Al mismo tiempo, las preformas insertadas ya se están calentando, y se están plastificando y deformando. Este desarrollo no habría pasado la línea de meta sin el asesoramiento continuo y la validación a través de nuestros clientes".