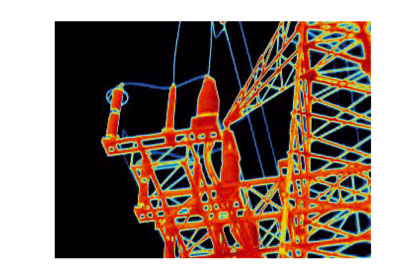

Termografía en sistemas de distribución eléctrica

6 de noviembre de 2009

Si bien la termografía no es una tecnología nueva, sí es cierto que su uso se ha popularizado en los últimos años debido a los avances técnicos en miniaturización electrónica que han dado lugar a la aparición de equipos de prestaciones mejoradas con una reducción importante en su tamaño y precio. Esta situación está dando lugar a un incremento del uso de la termografía de forma general y de forma particular en la inspección de sistemas de distribución eléctrica.

A nivel técnico, la aplicación de la termografía permite visualizar los patrones de temperatura de los sistemas e instalaciones eléctricas. En este sentido, hay que tener en cuenta que una causa de fallo en los sistemas eléctricos es un exceso de temperatura provocado por diferentes motivos:

• Incremento de resistencia en puntos de conexión: De acuerdo a la Ley de Joule P= I2 x R , es decir, un incremento de la resistencia de contacto da lugar a un incremento de la potencia disipada en dicho contacto, lo cual se traduce, en condiciones normales, en un incremento de su temperatura dando lugar a un “punto caliente”, el cual se puede detectar de una forma precisa con una cámara termográfica. Este incremento de la resistencia de contacto puede deberse a un fenómeno de oxidación o corrosión, tornillos que se aflojan o una presión insuficiente en los contactos móviles.

• Fallos en los sistemas de refrigeración. El calor que se genera, por ejemplo en los transformadores depotencia, debe ser evacuado al exterior a través de los sistemas de refrigeración en los intercambiadores de calor. Si esta extracción de calor se reduce o falla, debido por ejemplo a una obstrucción en los tubos del intercambiador o un fallo en los ventiladores en caso de tratarse de una ventilación forzada, el transformador se va a calentar en exceso lo cual puede dar lugar en última instancia al fallo del mismo.

• Corrientes de fuga en sistemas aisladores. La reducción de la resistencia de aislamiento debido a suciedad o contaminantes puede dar lugar a la aparición de corrientes de fuga y arcos que dan lugar al calentamiento de los equipos y por lo tanto a su deterioro.

Con su cámara termográfica el técnico de mantenimiento va a poder examinar cada uno de los elementos que componen el sistema de distribución eléctrica en busca de patrones de calentamiento, lo cual le va a permitir detectar y resolver un posible problema antes de que dé lugar a un fallo o interrupción en la línea.

Inspección cualitativa y cuantitativa

En este sentido podremos hablar de dos tipos de inspecciones bien diferenciadas: por un lado las inspecciones cualitativas y por otro las inspecciones cuantitativas.

En el primer caso no se busca en primera instancia el medir con gran precisión la temperatura de los elementos, sino realizar una comparación de los patrones de temperatura de los elementos que estén trabajando en las mismas condiciones. Afortunadamente, la distribución eléctrica se basa en sistemas trifásicos, de forma que este método es perfectamente válido para la inspección de sistemas de distribución ya que vamos a poder comparar los elementos de una fase con los de las otras fases, lo cual nos proporciona una herramienta de inspección muy potente, rápida y fácil de utilizar.

Una vez detectada una diferencia apreciable de temperatura en un elemento, podemos pasar a la inspección cuantitativa midiendo de forma precisa la temperatura de los elementos, para lo cual habrá que tener en cuenta varios aspectos, entre los que podemos citar:

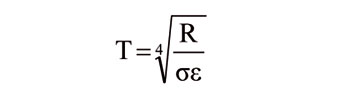

a) Emisividad de la superficie bajo estudio. Las cámaras termográficas miden a través de su sensor bolométrico la radiación infrarroja emitida por los cuerpos, mostrando en la pantalla del equipo una imagen de las temperaturas superficiales de dichos cuerpos, para lo cual utilizan básicamente la siguiente fórmula:

b) Velocidad del viento. Las inspecciones en el exterior deben tener en cuenta la velocidad del viento, ya que este es un factor que incrementa la transferencia de calor por convección entre los elementos calientes y el medio, lo cual puede dar lugar a una reducción de la temperatura de los puntos críticos, enmascarando problemas que pueden ser graves, recomendándose evitar la realización de inspecciones termográficas para velocidades del viento superiores a los 16 km/hora.

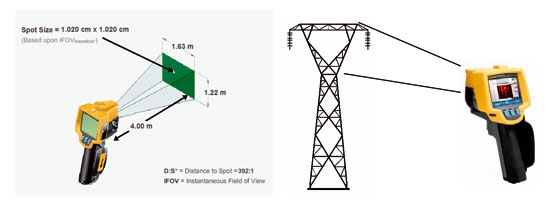

c) Resolución espacial y resolución óptica. Las cámaras termográficas, al igual que una cámara fotográfica normal, incluyen un sistema de lentes cuya misión es la de focalizar adecuadamente la radiación sobre el sensor de la cámara. En función de la distancia focal y la resolución del sensor podemos definir dos parámetros que van a influir a la hora de obtener las imágenes termográficas. Por un lado podemos definir la resolución espacial o IFOVt como el ángulo de visión cubierto por cada píxel del sensor, aspecto que a nivel práctico va a definir el objeto más pequeño que puede detectar la cámara a una cierta distancia. Normalmente, este parámetro viene expresado como un ángulo en miliradianes, por ejemplo, 2,5 mrad., lo cual facilita ampliamente el cálculo, ya que, expresado de esta forma obtenemos inmediatamente el diámetro del objeto más pequeño observable a 1 metro de distancia, en el caso del ejemplo anterior sería de 2,5 mm, y para otra distancia bastaría multiplicar 2,5 por la distancia en metros (por ejemplo, a 10 m de distancia: 10 x 2,5 = 25 mm). Por otro lado podemos definir la resolución óptica o IFOVm como el objeto más pequeño sobre el cual se puede realizar una medida con precisión a una cierta distancia. Evidentemente ambos aspectos tienen su importancia a la hora de realizar termografías en sistemas de distribución eléctrica y habrá que tenerlos en cuenta de acuerdo a la distancia a la que nos encontremos del objetivo.

d) Temperatura de fondo. Las cámaras termográficas miden la radiación procedente de un objeto para calcular su temperatura, sin embargo, es la radiación emitida por la superficie del objeto y no la reflejada por el mismo procedente del entorno la que determina su temperatura. Por ello, las cámaras termográficas a través del ajuste del parámetro denominado “temperatura de fondo o del entorno” compensan el efecto de la radiación emitida por el entorno y reflejada en la superficie del objeto.

Los procedimientos de operación deberán tener en cuenta la diferencia de temperatura entre el punto caliente detectado y la temperatura de elementos equivalentes o bien con la temperatura ambiente para determinar el nivel de actuación basado en una clasificación que determine la importancia y/o urgencia del problema detectado teniendo en cuenta aspectos tales como el nivel de carga, condiciones ambientales, etc. En este sentido se pueden encontrar referencias como las que proporciona la NETA (International Electrical Testing Association), de esta forma diferencias de temperatura entre elementos similares en las mismas condiciones de trabajo (carga, etc.) superiores a 15 °C podrían implicar la toma de acciones inmediatas para la reparación de dicho equipo. También se recomienda el mismo tipo de acción cuando a diferencia de temperatura entre el elemento bajo estudio y la temperatura ambiente sea superior a los 40°C.

Sistemas de distribución eléctrica

Teniendo en cuenta los aspectos mostrados en el apartado anterior, para facilitar el análisis desde un punto de vista termográfico de los sistemas de distribución eléctrica, vamos a agrupar dichos sistemas en tres áreas principales: inspecciones en líneas de distribución, inspecciones en subestaciones e inspecciones en centros de transformación.

Líneas de distribución eléctrica

Son las encargadas de unir las centrales eléctricas con los puntos de consumo a través de las subestaciones y centros de transformación, proporcionando en la medida de lo posible la redundancia requerida gracias a su estructura de malla. Dada la gran distancia que puede existir entre centrales y usuarios, la tensión de las líneas de distribución eléctrica se fija a diferentes valores en las subestaciones donde es elevada y reducida a los valores generalmente normalizados, de forma que se minimicen las pérdidas eléctricas a la vez que se optimiza el coste de las instalaciones.

En función de dicha tensión de trabajo podremos hablar de líneas de media y alta tensión, cada una con sus características particulares tanto a nivel técnico (tensión nominal, altura de las torres, tipo de aisladores, número de líneas, etc.) como de gestión (criticidad, redundancia, disponibilidad, etc.), características que habrá que tener en cuenta a la hora de realizar la inspección termográfica de las mismas.

Uno de los aspectos que hay que tener en cuenta a la hora de considerar la inspección termográfica de las líneas de distribución es su accesibilidad. Podemos considerar tres formas básicas de inspección:

- Inspecciones aéreas: se utilizan cuando es necesario inspeccionar grandes distancias en líneas de transmisión. El medio de transporte habitual es el helicóptero en el cual se instalan cámaras termográficas con sistemas giroscópicos.

- Inspecciones en todo-terreno, sobre el cual se puede instalar de forma adecuada una cámara termográfica.

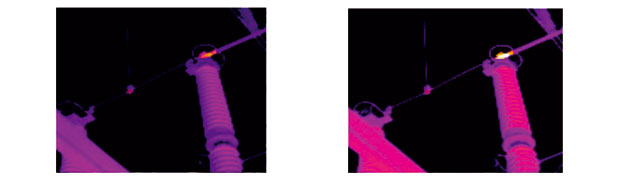

- Inspecciones a pie: permite la revisión preventiva de la instalación en las zonas más accesibles y de los sistemas de forma puntual en aquellos casos en los que se realizan labores de mantenimiento y reparación. Presenta la ventaja del gran contraste de las imágenes termográficas ya que al estar tomadas normalmente con el cielo como fondo, el cual presenta una temperatura muy baja, ofrece un contraste muy elevado con los elementos eléctricos a inspeccionar.

Los elementos que se examinan habitualmente son grapas de amarre, elementos de suspensión en estructuras de aislamiento, pasos aéreos a subterráneo, botellas de paso a tierra, seccionadores tripolares, cortacircuitos y aisladores.

Como en cualquier otra inspección al aire libre habrá que tener en cuenta aspectos ambientales y atmosféricos como por ejemplo: la velocidad del viento, lluvias recientes, humedad, niebla etc., la reflexión del sol, la época del año (la temperatura ambiental influye en la temperatura de los puntos caliente) y la hora del día.

En relación con la propia instalación hay que tener en cuenta el nivel de carga de la línea (no realizar inspecciones con niveles de carga inferiores al 30%) y la altura de las torres. Dada la diferente altura de las torres de distribución eléctrica, dos aspectos a tener en cuenta a la hora de utilizar una cámara termográfica serán la resolución espacial o IFOVt y su resolución óptica o IFOVm.

Subestaciones

Las subestaciones eléctricas son los sistemas encargados de realizar la transformación y adecuación de las tensiones entre las diferentes redes de distribución eléctrica que llegan a las mismas, a la vez que proporcionan los elementos de mando, protección y corte para la gestión de dichas líneas.

Son instalaciones con una mayor riqueza de equipos y sistemas en comparación con las líneas de distribución, y con unas características particulares que las diferencian a la hora de realizar inspecciones termográficas.

Los aspectos a examinar son principalmente puntos de mal contacto tanto entre elementos fijos como entre elementos móviles, y en menor medida fallos de aislamiento. Sin embargo dado la gran riqueza de equipos podemos hablar también de fallos en baterías de condensadores, motores, sistemas de refrigeración, etc.

Centros de transformación

Los centros de transformación son las instalaciones encargadas de transformar la media tensión en baja tensión para su utilización por parte de los usuarios finales, normalmente a tensiones de 400 V trifásica y 230 monofásica. De forma general, un centro de transformación consta de un embarrado o anillo de media tensión (por ejemplo de 15 o 20 kV) al cual se pueden conectar a través de sus seccionadores oportunos una o más líneas. De este embarrado se alimentará el transformador o transformadores que proporcionan la baja tensión a los usuarios. Estos transformadores se pueden aislar de la instalación gracias a los seccionadores e interruptores de protección instalados en la acometida del primario. Sus potencias pueden variar dependiendo de la instalación, pudiéndonos encontrar potencias de 250 kVA, 400 kVA, 630 kVA, 1000 kVA, etc. Finalmente la salida de los transformadores se distribuye a través de diferentes salidas protegidas por fusibles en los CGP o BTV.

Durante una inspección termográfica en un centro de transformación se deben inspeccionar todos los puntos de unión de la instalación, por ejemplo, los contactos de aisladores pasamuros, seccionadores, fusibles limitadores e interruptores, prestando especial atención a puntos calientes provocados por una presión inadecuada en los contactos móviles. Igualmente se deberán revisar las conexiones del transformador, tanto las bornas enchufables en alta como las bornas de baja. Es recomendable inspeccionar el cuerpo de los transformadores para detectar cualquier anomalía interna. Evidentemente las cámaras termográficas no pueden ver el interior del transformador, pero lo que sí podemos ver es el efecto del calentamiento interno en la superficie del mismo.

Finalmente, para la revisión de los fusibles de salida habrá que tener en cuenta que o bien están protegidos por un panel de PVC o bien son del tipo BTV, es decir los fusibles se encuentra dentro de una carcasa de plástico. En el primer caso, y teniendo en cuenta que el PVC o materiales similares para un grosor mínimo es opaco a la radiación infrarroja, no nos quedará otro remedio que quitar dicho panel PVC si queremos realizar la inspección termográfica, por supuesto teniendo en cuenta todas las medidas de seguridad oportunas. Para los BTV esta operativa no es aplicable dada su estructura física, por lo que deberemos realizar una inspección del mismo teniendo en cuenta que el calentamiento que muestra cada elemento se debe a la conducción del calor por el material plástico. De esta forma podremos, incluso en estas condiciones, comparar las temperaturas de cada elemento. En cualquier caso, la inspección termográfica de las salidas de baja tensión deberá tener en cuenta el nivel de carga de cada línea.

Lo mismo que sucedía con las inspecciones en líneas y subestaciones, el método de trabajo pasa por una primera inspección cualitativa donde se comparan los diferentes elementos del sistema trifásico, buscando diferencias entre los elementos de cada fase para, una vez detectado algún elemento sospechoso, pasar al análisis cuantitativo que nos permita medir con precisión la temperatura de los puntos calientes detectados.

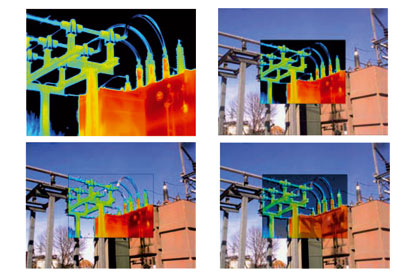

El problema de la identificación de objetos en la termografía

La termografía es una tecnología disponible en el mercado desde hace más de tres décadas, sin embargo es en los últimos años cuando realmente se está produciendo su expansión a todas las áreas del mantenimiento. En este sentido Fluke ha dado un paso más hacia el futuro al introducir la tecnología IR Fusion gracias a la cual es posible combinar píxel a píxel una imagen termográfica con una imagen de luz visible estándar eliminando cualquier error de paralaje. El objetivo de esta tecnología es el de proporcionar la máxima información posible tanto al técnico como al gestor, de forma que sea más fácil la detección térmica de un problema en un sistema, pero a su vez que sea fácilmente identificable en su contexto de la instalación y para ello la tecnología IR Fusión de Fluke proporciona imágenes tanto en el formato pantalla completa como en el formato “Imagen dentro de imagen”, a la vez que puede controlar el nivel de fundido o transparencia de ambas imágenes proporcionando resultados espectaculares.