XTS aúna las funcionalidades de cinco máquinas en una instalación de producción

Frank Würthner, director del sector técnica de embalaje de Beckhoff Automation

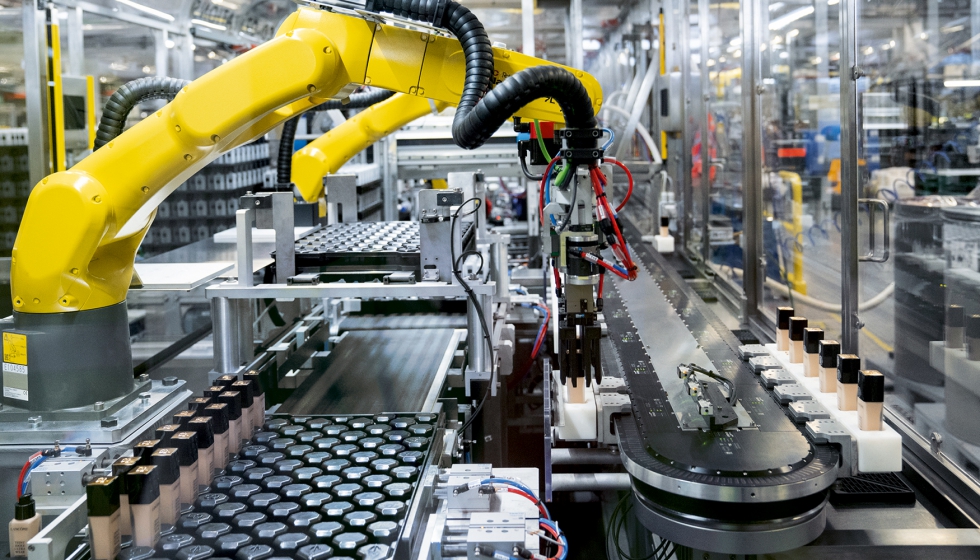

18/05/2020En la planta de Caudry en el departamento francés Norte, el grupo L’Oréal fabrica productos cosméticos, máscaras y bases de maquillaje de elevada calidad para el segmento Division Luxe. Tres líneas de producción ya se basan en el eXtended Transport System (XTS) de Beckhoff. Entre otras, la nueva línea de envasado y cierre Agile F24, que permite un rápido cambio de formato con un aumento simultáneo de la producción y cumple por tanto con la estrategia de la empresa de lograr mayor agilidad en la producción. Además, con un footprint reducido, la instalación aúna las funcionalidades que antes ofrecían cinco máquinas.

L’Oréal, un fabricante líder de productos cosméticos, produce y comercializa a nivel mundial perfumes, maquillaje, productos de cuidado corporal, de las manos, la cara y el cabello de marcas conocidas. Especialmente en el segmento de los artículos de lujo en pleno crecimiento, las tendencias como, por ejemplo, la creciente individualización y los reducidos volúmenes de producción, plantean desafíos adicionales a la producción. Para cumplir con estos requisitos, la junta directiva del grupo L'Oréal se fijó el objetivo estratégico de lograr una mayor agilidad en la producción.

Nueva orientación de la producción con XTS

La instalación de producción de bases de maquillaje en la planta de Caudry estaba compuesta por varias máquinas de diferentes fabricantes, que estaban conectadas en un flujo de material convencional mediante cintas transportadoras y almacenamientos intermedios. Sin embargo, debido a su flexibilidad limitada, esta línea no era capaz de cubrir la creciente amplitud de variantes de productos, así como tampoco de llevar a cabo una producción de pequeños tamaños de lote con cobertura de costes.

Por esta razón, se decidió una orientación completamente nueva: disponer de una línea innovadora con costes de fabricación optimizados que asegure la producción de todos los formatos con un cambio de formato lo más rápido posible. Esta nueva línea Agile F24 fue planificada en L’Oréal por un equipo formado por nueve personas, bajo la dirección de Franck Lefort, gestor de proyectos de la Division Luxe. El perfil de requisitos de la instalación se desarrolló en colaboración con el fabricante de máquinas Secad. Tras evaluar diferentes soluciones de sistemas, se tomó la decisión de sustituir las máquinas existentes por una única línea basada en el sistema de transporte inteligente XTS.

El mayor desafío para la nueva implementación consistió, según Franck Lefort, en desacoplar el proceso de fabricación de los rígidos ciclos de las máquinas: “Anteriormente, la solución se basaba en cintas transportadoras y almacenamientos intermedios entre las máquinas. Sin embargo, la ventaja clave del XTS consiste en el control individual de los Mover. Esto permite un desacoplamiento entre el ciclo de la máquina y la duración de los distintos pasos de procesamiento, realizando estaciones que exigen más tiempo simplemente múltiples veces a lo largo del recorrido de transporte. Esto optimiza el flujo de material y aumenta la productividad”.

XTS como elemento clave de una nueva solución

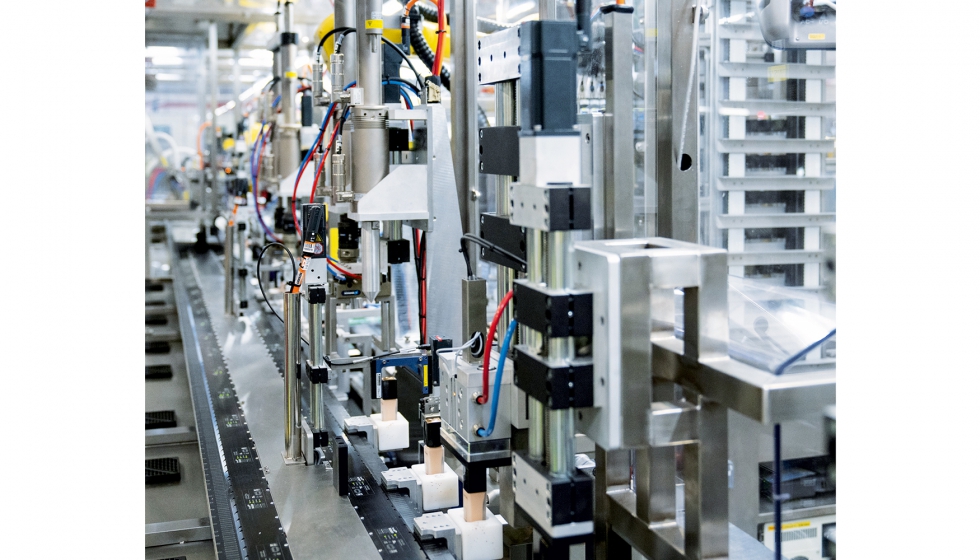

El núcleo del nuevo diseño de la instalación está compuesto por un XTS con una longitud de circulación de 22 m y 40 Mover. Las diferentes estaciones para el envasado de las bases de maquillaje están dispuestas a lo largo del inteligente sistema transportador. El envasado consta de seis pasos de proceso: el suministro de los envases, el llenado, la colocación de la bomba de dosificación, la tapa y la etiqueta, así como la recogida del producto terminado. El suministro se encuentra asistido por un robot de manipulación que recoge respectivamente dos o tres envases vacíos de las bandejas disponibles y los coloca en el soporte sobre un Mover. Las estaciones de trabajo subsiguientes se encargan con robots o dispositivos de manipulación del llenado, la colocación de la bomba de dosificación o, en función del tipo de producto, de una pipeta, el atornillado del dispensador y la colocación de la tapa. A continuación, se aplican una marca láser con tono de color, número de lote y fecha de caducidad, así como una etiqueta. Finalmente, los recipientes llenos se colocan en bandejas vacías y se suministran a una encartonadora.

Ventaja gracias a un footprint de instalación reducido y flexibilidad

Una ventaja clave del XTS consiste en el movimiento individual de los Mover. Cada envase es transportado por un Mover individual a través de las estaciones. En función de la duración de procesamiento necesaria, el Mover se detiene y puede acelerar con el envase luego de finalizado el paso de trabajo en dirección del siguiente paso de proceso. De este modo se elimina la necesidad de separar pasos de procesamiento con tiempos de cíclico diferentes en máquinas individuales y se prescinde de complejas interfaces y almacenamientos intermedios. En su lugar, mediante el XTS se integran las anteriores cinco máquinas en una instalación individual. De este modo y gracias a la estructura compacta del XTS se redujo el footprint de la instalación en un 30%. Además de un aumento del rendimiento de la instalación, se obtuvo un aumento considerable de la productividad por unidad de superficie. De este modo, L’Oréal también podrá cubrir en el futuro una creciente demanda de productos cosméticos de lujo sin necesidad de ampliar la superficie de producción. La seguridad de inversión resultante se apoya en otra ventaja clave del XTS, la mayor flexibilidad.

Gracias al control basado en software mediante TwinCAT, el XTS puede adaptarse a diferentes variantes de producto en base a los correspondientes conjuntos de parámetros. Esto permite, por ejemplo, un procesamiento de diferentes formatos, gracias a lo cual se reduce el número de máquinas necesarias. Otra ventaja consiste en la fabricación de tamaños de lote reducidos: “XTS es el núcleo de una nueva solución para la empresa que nos permite cambiar en tan solo unos segundos a otro tono de color, reducir los tamaños de lote y cumplir con los requisitos del cliente”, añade Jean Yves Vey, director de la planta en Caudry. Nos permitió reducir el tiempo necesario para un cambio de formato a la mitad y aumentar la disponibilidad de la instalación. Ahora podemos producir tamaños de lote de unos pocos cientos hasta millones de unidades en la misma instalación, así como siete diferentes tipos de formato con únicamente 40 recipientes de transporte, en lugar de los 300 requeridos antiguamente. Además, Jean-Yves Vey menciona otras ventajas del XTS controlado mediante TwinCAT en el marco del aseguramiento de la calidad: “El sistema XTS se controla centralmente, lo que simplifica considerablemente las tareas de operación y especialmente la gestión de calidad. Entre otros, la recogida de muestras, el vaciado de la línea en caso necesario y el pesaje de control: todas tareas que tienen lugar de forma completamente automática utilizando RFID”.

PC-based Control como solución de automatización global

Además del XTS, también otras tareas de automatización se realizan con TwinCAT, por lo que se obtiene una plataforma de control unificada y central para toda la instalación. El control de secuencia con software de PLC y el control integrado de ejes, una conexión a la nube y otras funciones de las máquinas como, por ejemplo, robótica y HMI, también están realizadas con TwinCAT. Otros componentes Beckhoff utilizados son, por ejemplo, los terminales EtherCAT HD, que se instalan en los armarios de distribución ahorrando mucho espacio, o los módulos EtherCAT P I/O con grado de protección IP 67. Los componentes EtherCAT P, que pueden ubicarse directamente junto a sensores y actuadores, transmiten la comunicación y la energía a través de un solo cable, simplificando así el cableado.

Para el montaje de la línea, Beckhoff suministró además 39 servomotores AM8000, que junto con los terminales de servomotores EtherCAT EL7211 o los servoamplificadores AX5000 sirven como ejes de accionamiento en diferentes dispositivos de manipulación. También aquí se reduce el cableado gracias a la Tecnología de Cable Único (OCT), que consiste en la transmisión de potencia y señales de feedback con un cable de motor estándar.

Colaboración con potencial de futuro

Con la ayuda del XTS y el PC-based Control fue posible desarrollar una línea de producción que permite lograr una fabricación de productos cosméticos flexible y segura para el futuro, según los más elevados requisitos de calidad y las nuevas expectativas de los consumidores. El operador puede controlar por sí mismo todo el proceso, incluyendo todos los controles de calidad y muestras, así como realizar de forma rápida y sencilla un cambio de formato. Tras este primer éxito, el grupo L’Oréal ha decidido continuar la colaboración con Beckhoff en una asociación a largo plazo para la implementación de otras líneas de producción modulares y ágiles.