Grupo Satuercas automatiza su control de producción de la mano de Sariki y Mitutoyo

El Grupo Satuercas, ubicado en Vizcaya, ha apostado por automatizar el control de la producción. Para ello, ha puesto en marcha un proyecto que les permitirá mejorar su proceso de control de calidad, en todo el grupo empresarial. Satuercas y Sariki-Mitutoyo colaboran desde el año 1991 y durante los últimos años la empresa vizcaína ha dado pasos clave para transformar su sistema de control de la producción.

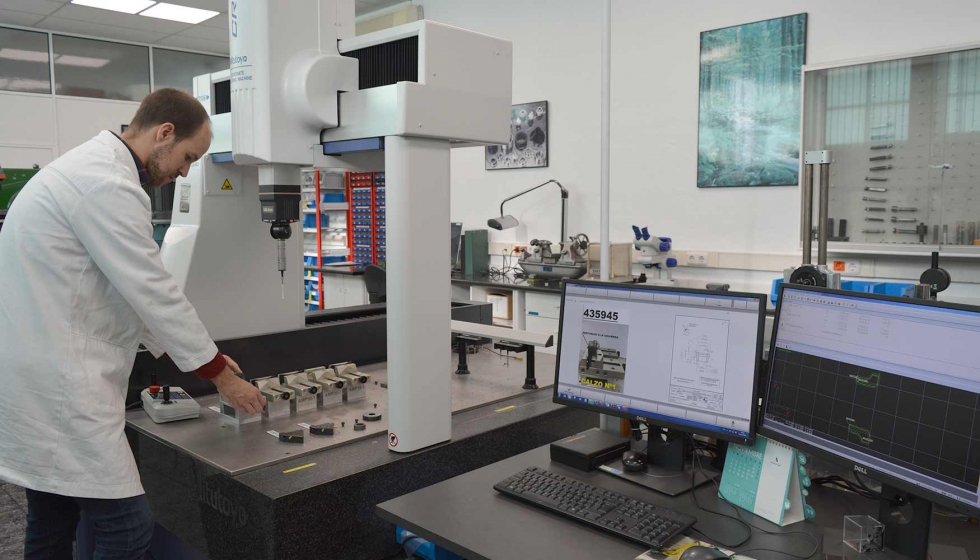

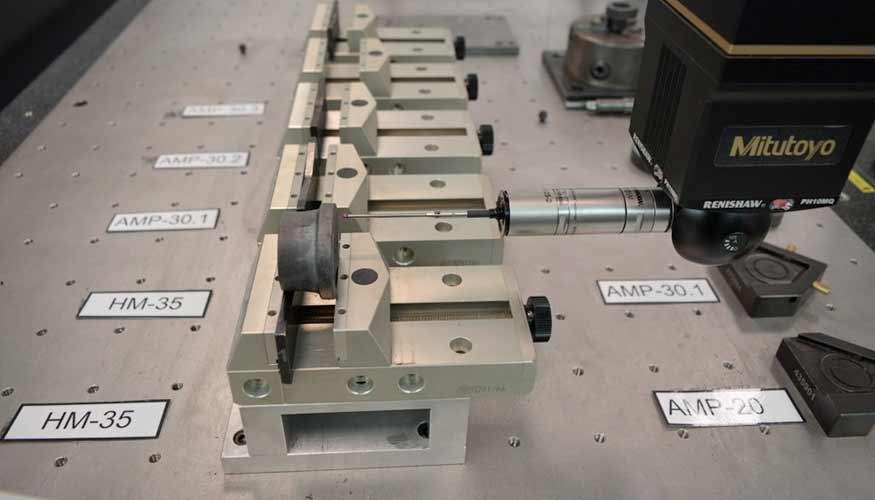

Grupo Satuercas decidió, en 2016, invertir en una máquina de medición tridimensional Mitutoyo Crysta Apex S 7106, con mayor rango de trabajo y con nuevas capacidades para poder realizar mediciones en continuo. A partir de ese momento pueden medir errores de forma, planitudes, perpendicularidades (pueden medir más cotas que antes) y disponer así de más información. Los resultados que obtienen de las mediciones se recogen de forma automática y el operario no tiene influencia sobre la medición. Esto les permite ofrecer mayor seguridad a sus clientes.

Ahora, han decidido dar un paso más y han iniciado la primera fase de un proyecto más ambicioso que permitirá transformar su sistema de control. El objetivo es que la máquina tridimensional Crysta Apex S 7106 dé servicio a las 7 máquinas de producción que tienen en planta.

La máquina de momento está ubicada en la sala de calidad y mediante un sistema de botones donde emulan apertura de puerta de máquina, cierre y parada, los operarios de planta siguiendo el plan de control definido miden a tres turnos cuando cambian herramienta y cada hora.

La máquina de medición tridimensional dispone de todos los programas de medición de las diferentes referencias que fabrican y cuando va el operario le indica en pantalla cual es la referencia que se está fabricando actualmente en su máquina. El operario teclea su número de operario, amarra la pieza e inicia la medición volviendo a su puesto de trabajo. El proceso es totalmente trazable, los datos se exportan para tareas estadísticas y el informe de resultados se almacena en el servidor. El operario puede visualizar el informe desde el ordenador de su máquina en planta y tomar decisiones en caso de que exista alguna cota fuera de tolerancia.

La segunda fase implica el traslado de la máquina tridimensional a una zona cercana a producción, una vez se haya validado todo el proceso.

En una tercera fase, plantean que máquina tridimensional y centros de producción se retroalimenten y corrijan en tiempo real el proceso de fabricación, impactando en la mejora de la productividad de la planta.