Infraestructura para la calibración de termopares de metales nobles en el punto fijo de Co-C 1.324 °C

El Centro Español de Metrología (CEM) ha desarrollado la infraestructura necesaria ampliar el rango de calibración de termopares de metales nobles y de metales puros en puntos fijos hasta 1.324 °C, punto fijo del Co-C. En esta ponencia se presentan las características básicas de esta infraestructura.

1. Introducción

La calibración de termopares en puntos fijos permite tener unas incertidumbres bajas de calibración, lo que favorece el hecho de realizar medidas de temperatura con menor incertidumbre y por lo tanto tener procesos industriales más controlados, dando como resultado una mejor calidad en la elaboración de productos industriales, la realización de técnicas de producción más eficientes desde el punto de vista energético, así como la posibilidad de generar resultados científicos más fiables.

En el Centro Español de Metrología, se realizan calibraciones de termopares de metales nobles y metales puros en puntos fijos hasta el punto fijo de cobre (1084,62 °C). Para temperaturas superiores, en la actualidad las calibraciones se realizan por comparación a un termómetro de radiación en un horno horizontal que trabaja hasta 1550 °C. Las mejores incertidumbres alcanzadas mediante este método van desde 1,0 hasta 1,5 °C.

Con el objeto de mejorar estas incertidumbres se ha diseñado, construido y puesto en funcionamiento un horno vertical, donde se realizará el punto de equilibrio sólido-líquido del sistema eutéctico de Co-C (1.324 °C) en una célula vertical. La asignación de valor de temperatura al cambio de fase de dicha célula se realiza con un termómetro de radiación patrón, que trabaja en posición horizontal.

El objetivo de la actividad descrita en esta ponencia es describir el desarrollo de la infraestructura necesaria para ampliar el margen de calibración de termopares de metales nobles y de metales puros en puntos fijos hasta 1.324 °C, temperatura del punto fijo eutéctico del Co-C.

Para ello, es necesario:

- Diseñar, construir, caracterizar y optimizar un nuevo horno.

- Construcción de termopares tipo B y termopares de Pt/Pd [1].

- Asignación de valor de temperatura a la célula del punto fijo de Co-C [2].

2. Descripción

Los termopares de metales nobles y metales puros frecuentemente requieren ser calibrados en puntos fijos con el objetivo de tener unas incertidumbres de calibración pequeñas. La Escala Calibración de termopares de metales nobles en puntos fijos hasta 1.324 °C 2/8 Internacional de Temperatura de 1990 (EIT-90) [3] asigna valor de temperatura a los puntos fijos hasta el punto fijo del cobre, 1.084,62 °C. Para temperaturas superiores, en la actualidad, se están utilizando puntos fijos basados en aleaciones binarias eutécticas o peritécticas de metales y carbono [4], no incluidos en la EIT-90. Algunos de los metales más utilizados en la actualidad para formar eutécticos con el carbono, junto con su temperatura de cambio de fase líquido/sólido son los que aparecen en la tabla 1.

En este trabajo se ha elegido el punto fijo del Co-C y no otro, por el valor de su temperatura de cambio de fase. La temperatura del cambio de fase del Fe-C está relativamente cerca de la del punto fijo del cobre (1.084,62 °C), por lo que no nos aportaría información adicional en la calibración de termopares. La temperatura del cambio de fase del Ni-C es muy próxima a la del Co-C, pero el níquel es altamente contaminante, lo que dificulta su utilización. La temperatura del cambio de fase del Pd-C está bastante alejada de la del cobre por lo que la elección del Co- C es la más adecuada. Estos puntos fijos de alta temperatura no pertenecen a la EIT-90 y aún no tienen asignados valores de temperatura, por tanto, es necesario establecer su trazabilidad a la EIT-90 [4]. Esta trazabilidad se ha obtenido para la célula de Co-C que posee el CEM, por dos métodos distintos. Un método se basa en la utilización de termopares tipo B y de Pt/Pd. El otro método asigna el valor de temperatura mediante un termómetro de radiación patrón [2]. En este trabajo, los resultados obtenidos por ambos métodos se comparan para validar y dar robustez al procedimiento de asignación de temperatura.

|

Eutéctico de Metal-Carbono |

Temperatura solidificación/fusión |

|

Fe-C |

1.153 ºC |

|

Co-C |

1.324 ºC |

|

Ni-C |

1.329 ºC |

|

Pd-C |

1.492 ºC |

2.1 Dispositivos experimentales

2.1.1 Célula de Co-C

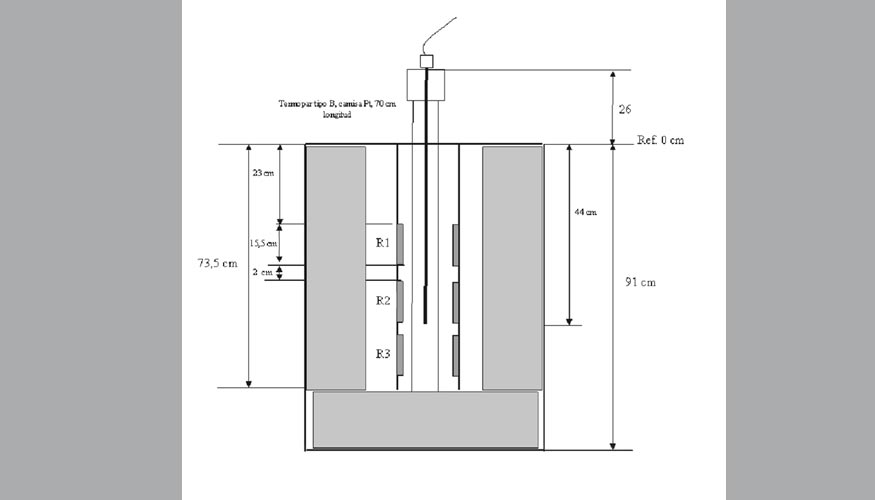

El Centro Español de Metrología dispone de una célula de Co-C (Chino, modelo KT-D006Co) con un diseño específico para la calibración de termopares en posición vertical (Figura 1). El Co-C está contenido en un crisol de grafito y la cantidad de Co-C en dicho crisol garantiza una altura del metal de 100 mm alrededor del pozo termométrico.

El crisol de grafito se encuentra alojado en un contenedor de alúmina de alta pureza (99%) cerrado en su parte superior por una pieza metálica con una válvula que permite la entrada de gas inerte (Ar) y que debe rodear al crisol de grafito a temperaturas altas para evitar la oxidación de dicho crisol. La estanqueidad del contenedor de alúmina se mejora mediante una junta tórica, cuya degradación con la temperatura se evita mediante la refrigeración de la pieza metálica con agua.

2.1.2 Horno Vertical. Diseño, construcción, caracterización y optimización

La materialización del punto fijo del Co-C implica diseñar, construir, caracterizar y optimizar un medio isotermo adecuado, es decir, un nuevo horno de alta temperatura. Dicho horno ha sido construido por una empresa española (Energon) y puede trabajar hasta una temperatura de 1.550 °C.

A) Diseño y construcción

La construcción de hornos de alta temperatura (> 1.100 °C) es complicado debido a que a altas temperaturas los materiales se vuelven muy frágiles de forma que los elementos calefactores tienen un número máximo de horas de funcionamiento. Este hecho unido a una serie de complicaciones técnicas adicionales, que hace que estos equipos no sean comerciales. El horno a diseñar debe cumplir ciertas características para permitir la calibración de termopares de metales nobles y puros, en puntos fijos, a temperaturas superiores a 1.084,62 °C y con unas incertidumbres relativamente bajas.

- horno de tres zonas

- trabajar en corriente continua

- permitir la entrada de argón

En el horno diseñado (figura 2) cada una de las zonas de calentamiento está compuesta por 4 resistencias de MoSi2, que es un composite formado por materiales cerámicos y metálicos que, combinando las mejores propiedades de ambos elementos, pueden operar a altas temperaturas con un excelente rendimiento calorífico y con las siguientes ventajas:

- excelente comportamiento en ambientes oxidantes

- forman una capa protectora densa y adhesiva de cristal de cuarzo en su superficie

- no envejecen, por lo que solo se precisa sustituir la resistencia cuando está rota

- fácil instalación, largo ciclo de vida y posibilidad de control automático

- no contaminan

Ahora bien, las resistencias de MoSi2 presentan la gran desventaja de ser muy frágiles. Para posibilitar la sustitución de las resistencias rotas, el horno se ha diseñado con acceso a todas las resistencias de calentamiento, mediante su apertura, tal y como se muestra en la figura 3. A la hora de diseñar el horno también se ha considerado el hecho de que un termopar consiste en dos hilos de metales distintos donde se pueden generar corrientes inducidas si el horno es alimentado por corriente alterna. La entrada de gases en el horno permitirá, en el futuro, la construcción de puntos fijos eutécticos o la calibración de termopares mediante el método del hilo en el punto fijo del Pd en atmósfera de Ar (1.554,8 °C).

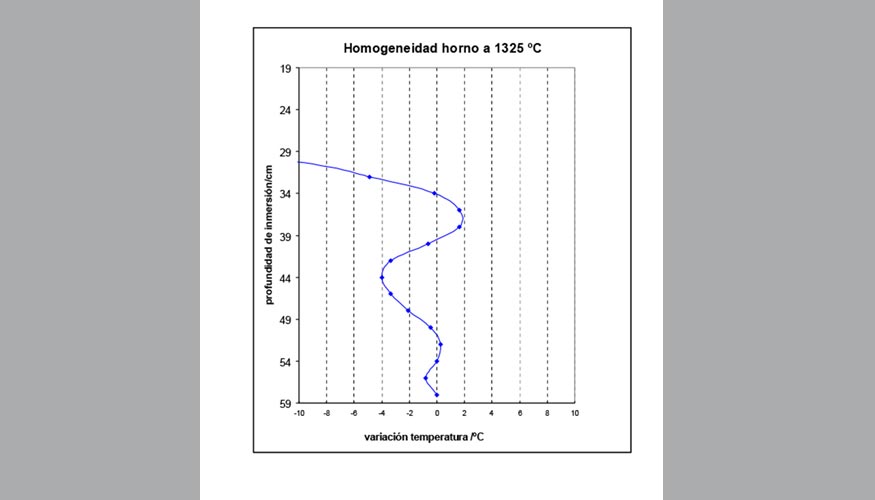

B) Caracterización y optimización La caracterización de un horno de tres zonas consiste en determinar el voltaje que se debe aplicar a las resistencias que componen cada una de las zonas de calentamiento para que el gradiente térmico vertical del horno sea lo menor posible. El horno se caracterizó mediante la utilización de un termopar tipo B con camisa de platino y de 100 cm de longitud (figura 4). Las medidas se realizaron introduciendo el termopar totalmente en el horno y tomando las lecturas del termopar extrayéndolo del horno en pasos de 2 cm. El voltaje aplicado a las resistencias se modificó de forma que la uniformidad térmica vertical fuese lo mejor posible.

2.1.3. Termopares

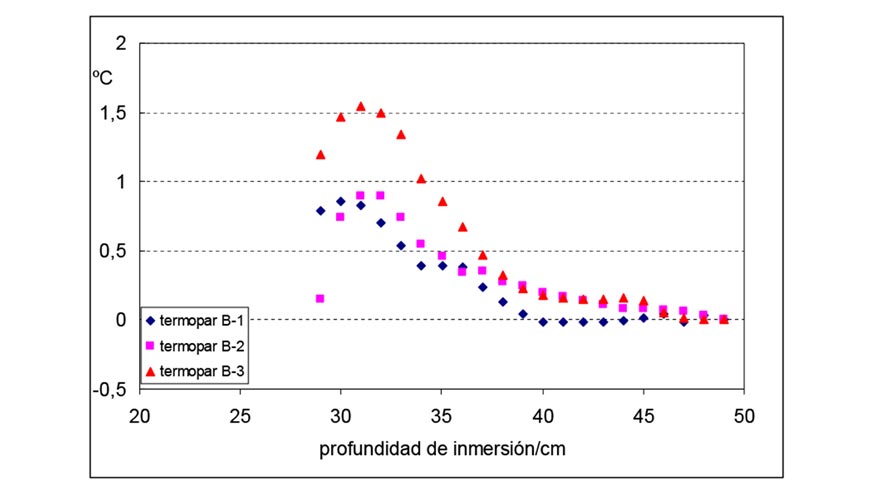

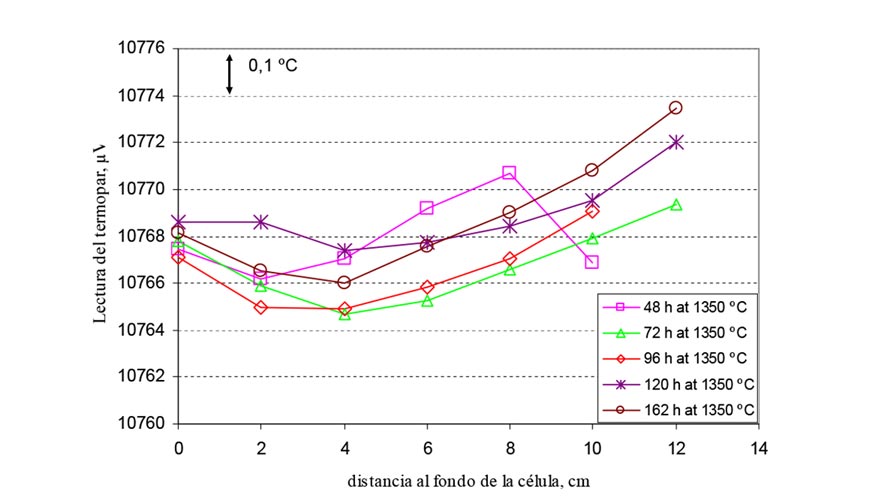

Uno de los métodos utilizados para la asignación del valor de temperatura EIT-90 al cambio de fase de la célula del punto fijo fue mediante dos termopares tipo B y un termopar de Pt/Pd [1] construidos en el Centro Español de Metrología [2]. El procedimiento de construcción de los termopares viene descritos en las referencias [1] y [2], pero como resumen indicamos que los termopares tipo B presentan una homogeneidad en el punto fijo de la plata descritas en la figura 5.

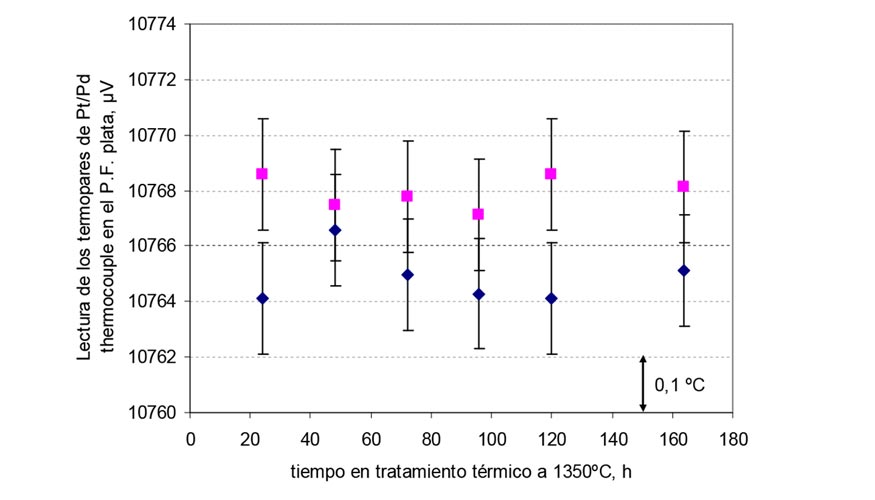

Los termopares de platino/paladio construidos por el CEM han mostrado una repetibilidad en el punto fijo de la plata (961,728 °C) mejor que 0,05 °C tras más de 160 horas de tratamientos térmicos a 1.350 °C (figura 6). Los estudios de homogeneidad también demuestran que el hecho de estar formados por dos hilos de elementos de alta pureza minimiza la incertidumbre de medida del termopar, ya que la falta de homogeneidad de los hilos es una de las contribuciones dominantes (figura 7).

3. Asignación de valor de temperatura. Resultados

3.1. Medidas con termopares

3.1.1. Calibración de los termopares

Para realizar la asignación del valor de temperatura por medio de los termopares, estos fueron calibrados a varias temperaturas con el objeto de obtener su curva de interpolación. Los termopares tipo B se calibraron en el punto fijo del cobre y en tres puntos más por comparación con termómetros de radiación patrón (1.325 °C, 1.450 °C y 1.550 °C), mientras que los termopares de pt/pd se calibraron en los puntos fijos de la plata, cobre y en dos puntos más por comparación a un termómetro de radiación patrón (1.325 y 1.450 °C).

La calibración por comparación se realizó gracias al laboratorio de termometría de radiación del CEM que utilizó como patrón un termómetro de radiación Vega y un horno horizontal también diseñado y fabricado por el CEM. Una vez determinada la lectura de los termopares en los distintos puntos de calibración se calcularon, por mínimos cuadrados, sus ecuaciones de interpolación como polinomios de tercer grado sin término independiente. Estas ecuaciones de ajuste expresan la diferencia respecto del comportamiento ideal de los termopares recogidas en [5] y [6]. La incertidumbre de las ecuaciones de interpolación depende de la incertidumbre del termopar en los puntos de calibración, del tipo de ecuación de interpolación elegida y del grado de ajuste del termopar a la ecuación de interpolación. La tabla 2 muestra las lecturas de los termopares en los puntos de calibración y la tabla 3 las incertidumbres de los termopares en cada uno de ellos, donde la mayor componente de incertidumbre fue la debida a la falta de homogeneidad de los hilos. Dos de los cuatro puntos de calibración de los termopares de pt/pd fueron puntos fijos, con una incertidumbre significativamente menor que en los puntos de calibración por comparación. En el caso de los termopares tipo B tan solo uno de los puntos de calibración fue un punto fijo.

Este hecho queda reflejado en la incertidumbre expandida (k =2) de las curvas de interpolación, que es de 1,5 °C para el termopar de pt/pd y de 1,8 °C para los termopares tipo B.

|

|

|

Temperatura |

de |

calibración |

|

|

|

|

Plata (961.78) ºC |

Cobre (1.084,62) ºC |

~ 1.325 ºC |

~ 1.450 ºC |

~ 1.550 ºC |

|

|

Pt/Pd 492 |

10.769,0 μ |

13.224,6 μV |

18.577 μV |

21.587 μV |

|

|

|

Pt/Pd 493 |

10.775,9 μV |

13.230,4 μV |

18.557 μV |

21.604 μV |

|

|

|

B 501 |

|

5.650,6 μV |

8.154 μV |

9.559 μV |

10.731 μV |

|

|

B 502 |

|

5.645,7 μV |

8.148 μV |

9.556 μV |

10.723 μV |

|

|

|

|

Temperatura |

de |

calibración |

|

|

|

|

Plata (961.78) ºC |

Cobre (1.084,62) ºC |

~ 1.325 ºC |

~ 1.450 ºC |

~ 1.550 ºC |

|

|

Pt/Pd |

2,0 μV /0,10 ºC |

4,0 μV/ 0,20 ºC |

36 μV/ 1,5 ºC

|

38 μV/ 1,5 ºC

|

|

|

|

B |

|

4,0 μV /0,41 ºC |

16 μV /1,5 ºC |

18 μV/ 1,5 ºC |

18 μV /1,5 ºC

|

|

3.1.2. Medidas del cambio de fase del Co-C con termopares

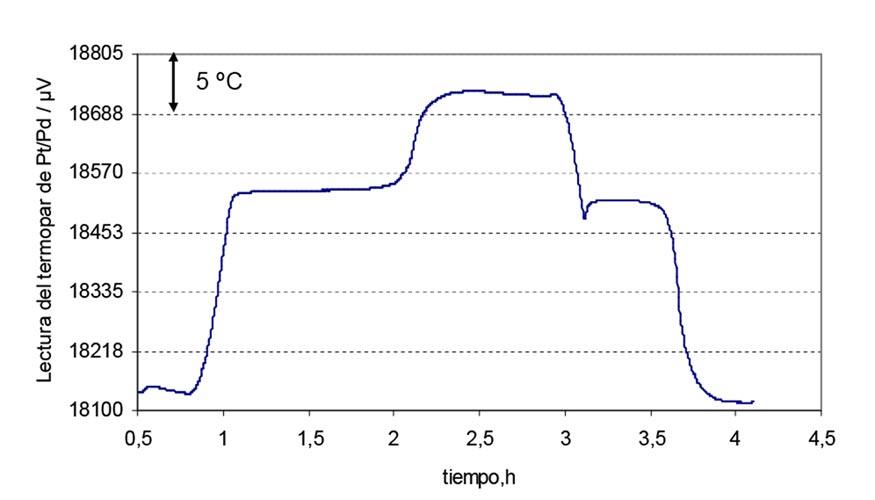

La meseta del Co-C se materializó mediante el aumento de la temperatura del horno en rampa a una velocidad constante de 0,5 °C/min. La figura 8 muestra el registro realizado con un termopar de Pt/Pd de una de las mesetas de fusión seguida de una meseta de solidificación.

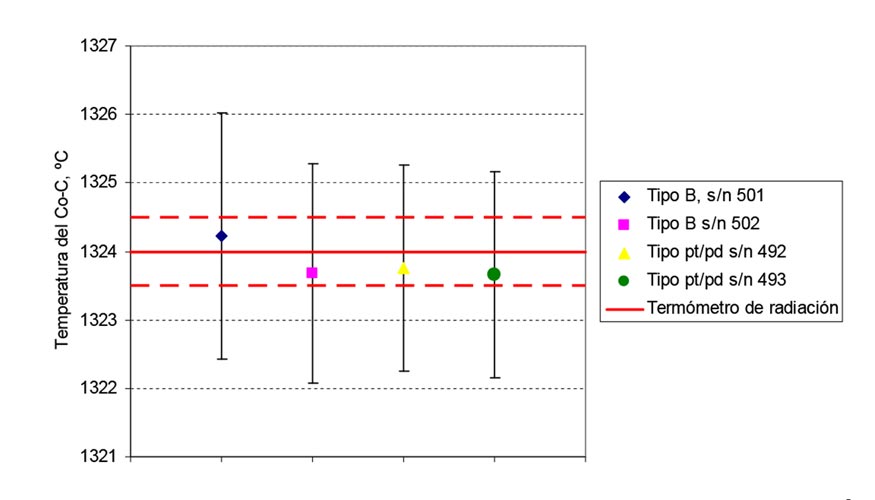

Para cada una de las lecturas de los termopares, la temperatura del punto fijo fue considerada como el punto de inflexión de la meseta de fusión, tras lo cual, la curva de interpolación calculada en la calibración de cada uno de los termopares nos proporcionó el valor de temperatura. El punto de inflexión de cada una de las lecturas de los termopares fue calculado mediante el ajuste de la curva de fusión a un polinomio de tercer grado e igualando a cero la segunda derivada. La temperatura medida por cada uno de los termopares se muestra en la figura 9 con su correspondiente incertidumbre expandida (k = 2).

Figura 9. Temperatura del punto fijo medido por los dos métodos.

3.2. Medidas por comparación a un termómetro de radiación

La asignación del valor de temperatura EIT-90 a la célula del punto fijo de Co-C se realizó en colaboración con el laboratorio de termometría de radiación del CEM mediante un termómetro de radiación patrón, KE LP4 con un filtro de 650 nm, con trazabilidad a la EIT-90 [6] mediante su calibración en los puntos fijos de la plata (961,78 °C) y Co-C (1.324 °C) para un mismo tamaño de apertura, de modo que la corrección por efecto del tamaño de la fuente no fue necesaria [4]. Dicho termómetro también fue caracterizado en linealidad, respuesta espectral relativa y efecto del tamaño de la fuente.

El resultado obtenido se muestra en la figura 9 y es: tCo-C, LP4 = 1.324,0 °C +/- 0,5 °C.

Referencias

[1] C. García Izquierdo, D. del Campo, ‘Construcción de termopares de platino/paladio en el Centro Español de Metrología’ Actas del 4°Congreso Español de Metrología (2009).

[2] C. García Izquierdo · M. J. Martín, J. M. Mantilla · D. del Campo; ‘Assignment of T90 Temperature to a Vertical Co–C Cell for Thermocouple Calibration’. Int J Thermophys (2015) 36:413–422. doi 10.1007/s10765-014-1781-3.

[3] Escala Internacional de Temperatura de 1990 (EIT-90; 2ª Ed.; Tres Cantos; CEM 2000.

[4] G. Machin, ‘Twelve Years of High Temperature Fixed point research: A Review’. Temperature: Its Measurement and Control in Science and Industry, Vol 8. AIP Conf. Proc. 1552, 305-316 (2013).

[5] Norma UNE-EN 60584. Termopares; 1ª ed 1997, 1ª modificación 2001; Aenor.

[6] Euromet Guidelines for the construction and use of platinum versus palladium thermocouples; 1ª Ed; CCT; 1999.