Ensayo dinámico en componentes de automóviles y camiones

Los nuevos materiales y los métodos de fabricación, los ciclos de desarrollo más cortos y el concepto de plataforma, por tan sólo mencionar algunos, son desafíos a los que se enfrentan el sector de la automoción y sus proveedores. Dichos requisitos no se detienen ante el ensayo de materiales y componentes y es que la fiabilidad y la máxima seguridad de los componentes requieren ensayos muy realistas. Cada vez son más los fabricantes que recurren a laboratorios externos para realizar sus ensayos, es por ello que, para hacer frente a la creciente demanda, Zwick Roell ha ampliado su laboratorio de ensayos con un sistema de ensayos multiaxial.

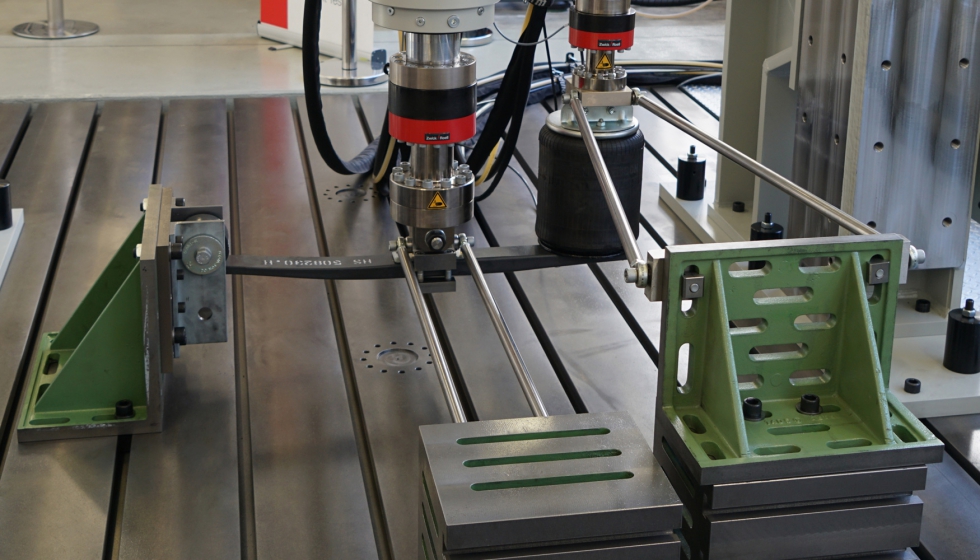

Se trata de un pórtico de ensayos equipado con dos actuadores servohidráulicos que destaca especialmente por su estructura modular, reduce el tiempo de cambio de accesorios y garantiza una preparación rápida y eficiente del ensayo. Los actuadores individuales con cojinetes hidrostáticos están diseñados para ensayos monoaxiales y biaxiales, aunque también se pueden configurar diferentes ángulos de fijación para estructuras de ensayo personalizadas. Con una altura del área de ensayo de 2.340 mm y una anchura de luz de 2.000 x 4.000 mm, el banco de ensayos dispone de suficiente espacio para componentes de grandes dimensiones –por ejemplo, para el ensayo de fatiga dinámico en hojas de muelle para camiones o ejes completos. Las fuerzas nominales máximas en estático y dinámico se sitúan alrededor de 250 kN. El banco de ensayos funciona con una electrónica de control multicanal que puede ampliarse individualmente.

Versatilidad gracias a su construcción modular

El laboratorio para ensayos resistencia a la fatiga constituye el nexo de unión entre el cálculo, la construcción y la realidad durante la aplicación práctica sobre el asfalto. Los efectos de daños y desgaste, que se manifiestan en un componente al cabo de años de uso, se pueden detectar al cabo de pocos días o semanas gracias al análisis realizado en el pórtico de ensayos. De esta forma, se pueden realizar análisis de daños y adoptar medidas de optimización en un estadio temprano de desarrollo del componente, como se haría en el ensayo de los muelles de hoja instalados en los ejes de camiones. Para ello, se fija el muelle de hoja con partes de la suspensión del vehículo al banco de ensayos. A través del software de ensayos Cubus y la electrónica Control Cube se pueden llevar a cabo ensayos de simulación, que reflejan el futuro uso en carretera muy cercano a la realidad. Un actuador de ensayo servohidráulico regula la aplicación la fuerza de forma variable.

Además de los ensayos en componentes de carrocería, el pórtico de ensayos también tiene capacidad para realizar ensayos en componentes del chasis. La necesidad de construir carrocerías cada vez más ligeras, pero igualmente robustas ha hecho que la prueba de durabilidad de la estructura de carrocerías, en relación con el diseño, los materiales empleados y las técnicas de ensamblaje, también sea indispensable –por ejemplo, para las cabinas de camiones fabricadas de materiales compuestos. Para el ensayo, se fija la cabina completa sobre la losa de ensayos y se simulan cargas horizontales y verticales con un actuador de ensayo, como las que se ejercerán en el uso futuro. Para poder determinar deformaciones locales en el chasis, se colocan bandas extensométricas en diferentes puntos.

Secuencias de ensayo individualizadas gracias a la flexibilidad de la plataforma de software

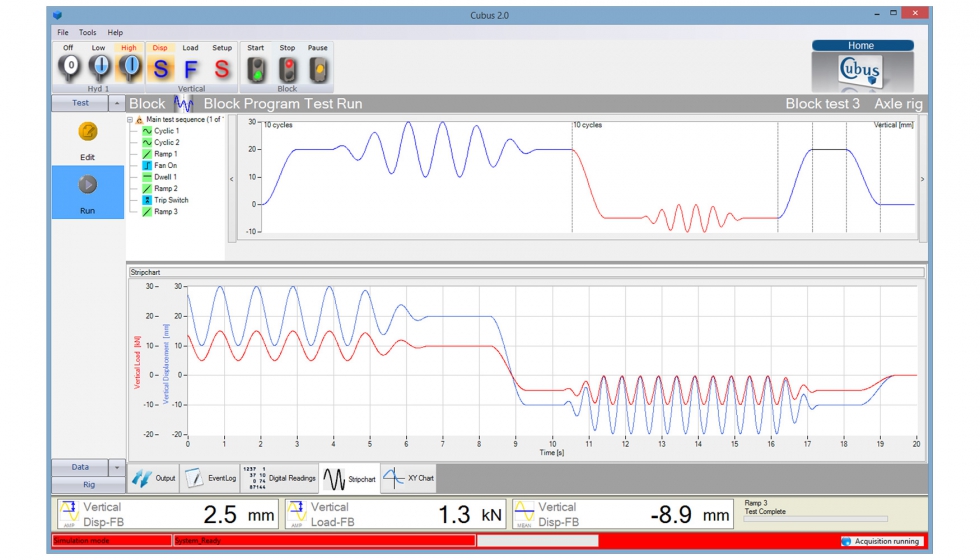

La capacidad de rendimiento del nuevo sistema de ensayos se determina a través de la electrónica de medición, control y regulación, así como del software de ensayos correspondiente. Con el software de ensayos Cubus y el servocontrol Control Cube, Zwick Roell presenta una solución que, gracias a una frecuencia de muestreo de 4.096 Hz y una adquisición de datos de medida de 19 bit de resolución, resulta ideal para su aplicación en ensayos cíclicos. El software de ensayos Cubus incluye diferentes módulos para la configuración del pórtico de ensayo y el ajuste de parámetros de control, adquisición, indicación y exportación de datos, así como para la determinación y realización de los ensayos. A todo ello, se añaden varias opciones de ensayo, entre ellas, diagramas de bloque, visualización de los ficheros Drive de los ensayos de vida útil, funciones de rampa y control por deformación en ensayos de fatiga de bajo ciclo (LCF).

Las cargas determinadas generalmente en condiciones reales constituyen la base para realizar los ensayos en componentes de automóviles y camiones. Un software iterativo especial permite reproducir los estados de carga a tiempo real en vehículos o estructuras dentro del banco de ensayos. Lo cierto es que una simulación a tiempo real es la única opción para llevar a cabo ensayos multiaxiales de forma fiable. El objetivo es medir el comportamiento dinámico de la estructura de ensayo en condiciones de servicio y reproducirlas en un laboratorio para las estructuras a escala, sometidas a carga del actuador servohidráulico. El paquete de software ofrece simulación y regulación para hasta dieciséis ejes.

Conclusión

Con su nuevo pórtico de ensayos, Zwick Roell ofrece una solución flexible y segura para componentes de vehículos y camiones. Gracias al paquete de software y controlador inteligente, se pueden realizar diferentes ensayos a petición del cliente, incluyendo también la determinación de cargas de servicio reales.