Trazabilidad de las calibraciones de objetos de referencia usando medidoras de coordenadas

ISM 3D S.L. tiene un laboratorio de calibración acreditado bajo la norma ISO 17025, que utiliza Máquinas de Medición por Coordenadas (MMCs) de alta-media precisión para la calibración de objetos de referencia (patrones) de alta precisión destinados a dar trazabilidad a otras MMCs, patrones de calibración estandar o piezas master. El alcance del laboratorio para patrones lineal es de U (k=2) = 0,2 µm + 0,5 µm * L/m Este alcance es posible, debido a la aplicación de técnicas avanzadas de compensación de errores en las MMCs y que pueden reducir en 5 órdenes de magnitud la precisión designada en las especificaciones del fabricante de la MMC.

En el laboratorio de ISM 3D están instaladas tres MMCs de media y alta precisión (dos máquinas son de sensor táctil y una de sensor mediante cámara óptica) Para la calibración de patrones o piezas master mediante la única utilización de MMCs, es necesario utilizar métodos, técnicas avanzadas y modificaciones estructurales que garanticen reducir la incertidumbre a niveles de hasta 5 veces inferior a la especificación que el fabricante asigna a la máquina. Pudiendo ser posible obtener un alcance de calibración para patrones lineales de U (k=2) = 0,2 µm + 0,5 µm * L/m. Algunos de estos métodos son producto del desarrollo de investigaciones internas [1] en el laboratorio de ISM 3D y otros adquiridos en investigaciones previas [2,3,4]. A continuación, se presentan los métodos y actuaciones realizadas:

- La corrección del factor lineal se realiza mediante la medición de un patrón físico con coeficiente de dilatación cero. Estas deben realizarse en las líneas del volumen de medición de la MMC

- Método de inversión-giros del patrón (compensación de los errores de perpendicularidad y rectitud)

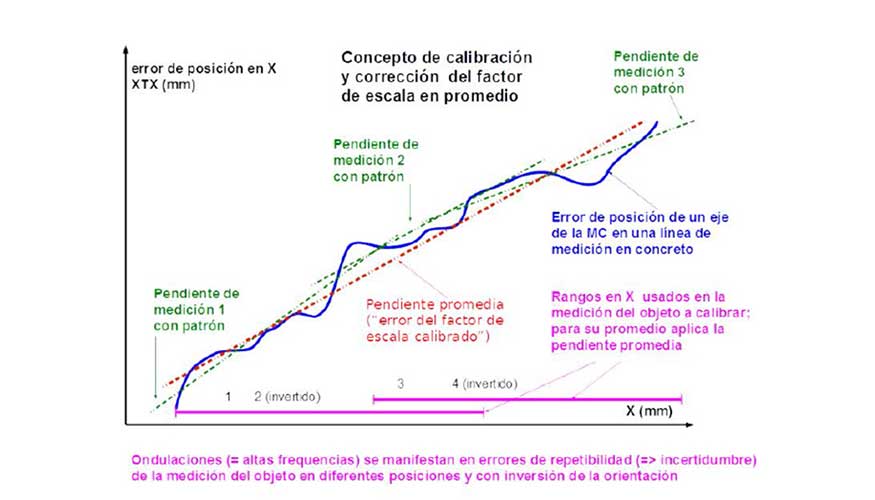

- La traslación lineal y giro (180º), se realiza para compensar en promedio los errores de posición y poder de esta manera aplicar un único factor de escala global (Fig. 1), que a su vez es calibrado.

Figura 1.

- Método de medición de puntos de ‘ida y vuelta’, para la compensación de errores de deriva temporal. En el balance de incertidumbre global se asigna una incertidumbre individual para cada medición.

- El estudio de la deformación de la MMC debido a los gradientes de temperatura, atendiendo a las variables espacio-tiempo. Se decidió el cambio de ubicación de las reglas de medición y su fijación a la estructura de la MMC.

- Minimizar los cambios de temperatura (gradientes de temperatura) en el espacio de calibración mediante una cabina con filtros térmicos para amortiguar estos cambios. Con ello se consigue una estabilidad térmica en el espacio de calibración de la MMC de 0,2 °C.

- Minimizar el efecto de escala y dilatación de pieza, mediante el uso de reglas de medición con coeficiente de dilatación cero. Utilización de sondas térmicas que se calibran internamente con U (k=2) = 0,015 °C, contra termómetros clásicos de mercurio en tubo de cristal con U = 0,01 °C.

- La compensación de errores geométricos fue mejorada utilizando una corrección espacial más corta, para ello se utilizo un patrón de esferas con coeficiente de dilatación cero y con las esferas colocadas cada 20 mm, mejorando de forma clara la recomendación del fabricante de la MMC.

- Estos métodos están diseñados para permitir el análisis de incertidumbre por distribución aleatoria de influencias en cada medición individual (análisis de tipo A).

Resultados y discusión

Durante el proceso de acreditación del laboratorio, se realizaron intercomparaciones con laboratorios nacionales de referencia y otros laboratorios internacionales con el objetivo de confirmar los métodos aplicados.

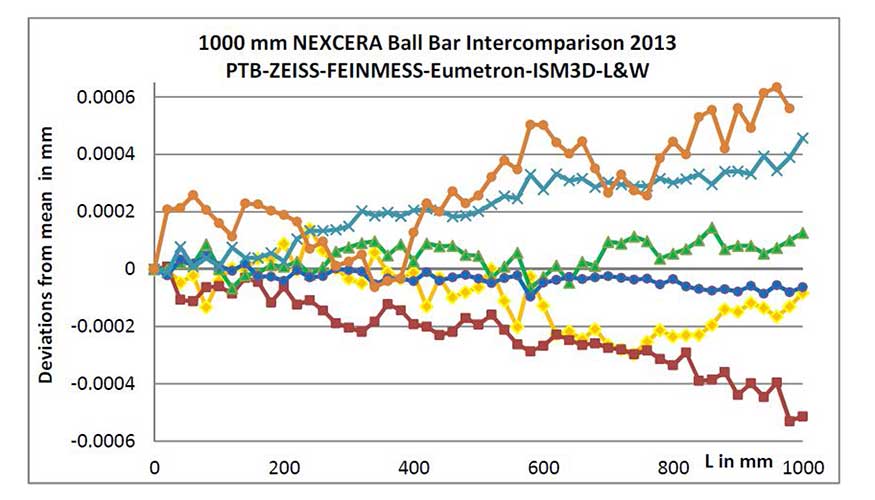

A continuación, se presenta el grafico (Figura 2) de desviaciones sobre la medición de un patrón lineal de esferas con coeficiente de dilatación cero. Fruto de la intercomparación realizada en la primera mitad del 2013 entre los laboratorios del PTB, Carl Zeiss, Eumetron, Feinmess, L&W, ISM 3D.

Conclusiones

- El objetivo principal del laboratorio fue obtener una certificación con un alcance inédito en España a partir del uso de máquinas de coordenadas. Alta precisión y piezas master 3D.

- Obtener un conocimiento exhaustivo del comportamiento de los modelos de trazabilidad en 3D y de los materiales que conforman los patrones a calibrar.

- Generación presente y futura de nuevos modelos de trazabilidad tridimensional.

Referencias

[1] E. Trapet y J. González Baizán. Proyecto Sommact financiado por EU (7FP) (2009-2012).

[2] Bennich, Peggs, Soons, Trapet WECC Technical Guideline on Coordinate Measuring Machine Calibration, October 1993, in 1995 this became the EA Guide G17

[3] Trapet, E; Wäldele, F.: Temperature Measurement in Coordinate Metrology. In: Temperature Measurement in Dimensional Metrology. Braunschweig: Physikalisch-Technische Bundesanstalt, 1993 (PTBBericht PTB-F-17)

[4] Kunzmann, H.; Trapet, E; Wäldele, F.: Concept for the Traceability of Measurements with Coordinate Measuring Machines. In: Proceedings of the 7th International Precision Engineering Seminar, Kobe (Japan), Springer Verlag, 1993, S. 40-52