La función del ensayo de materiales para la construcción de vehículos ligeros

Durante la última década, los fabricantes de automóviles han lanzado una serie de iniciativas destinadas a reducir el peso, mejorar el ahorro de combustible y aumentar el rendimiento. La selección de materiales resulta un factor clave para afrontar con éxito tales desafíos. Actualmente, los fabricantes de automóviles cuentan con una amplia variedad de opciones disponibles, que van desde varios grados de acero y aluminio hasta los materiales compuestos ligeros más avanzados (fig. 1).

El Centro de Investigación Automotriz (Center for Automotive Research o CAR) creó la Coalición Automotriz para Materiales Ligeros (Coalition for Automotive Lightweighting o CALM) con el fin de promover iniciativas de colaboración entre fabricantes de vehículos y proveedores para integrar materiales mixtos para la reducción de peso. Los temas clave abordados por la CALM incluyen identificar las limitaciones en la implementación de tecnologías de materiales ligeros, la cadena de suministro y las cuestiones económicas, el análisis de decisiones técnicas y las metodologías de coste-beneficio.

Materiales CFRP para el futuro

Los compuestos siguen la curva clásica de adopción dentro del sector de automoción. Se introdujeron primero en las clases de carreras y de alto rendimiento, y las aplicaciones del mercado principal surgieron más recientemente. Los compuestos también desempeñaron un papel importante en la producción de los modelos de mediados del siglo 20 del Corvette de General Motors. Si bien en aquel momento el acero era más ligero que la fibra de vidrio, la conexión entre los compuestos ligeros y el alto rendimiento se fue consolidando en la mente de los consumidores.

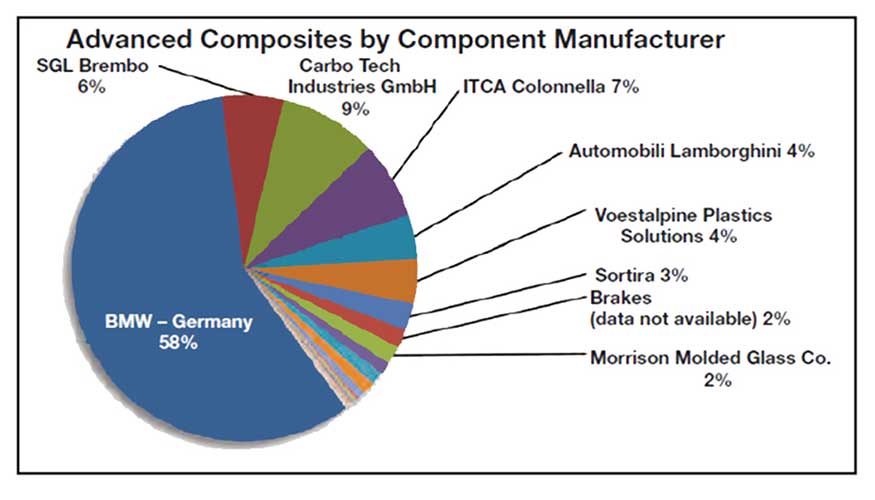

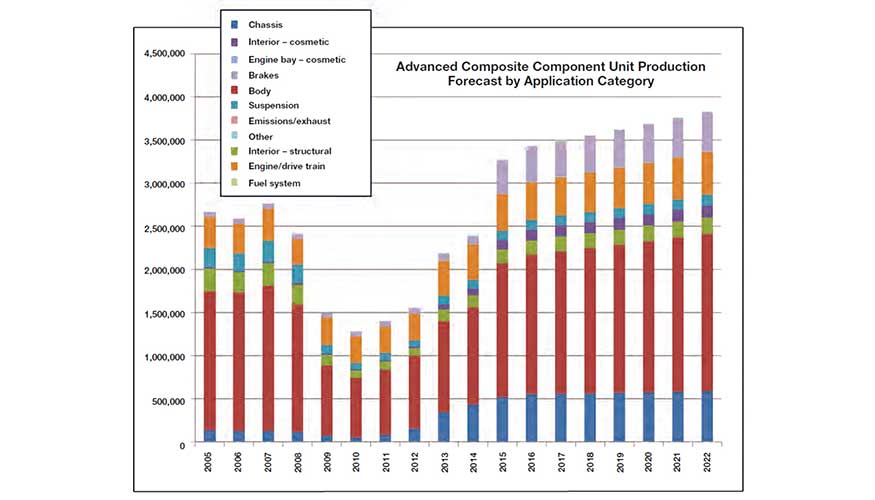

Los plásticos reforzados con fibra de carbono (CFRP) ofrecen los beneficios de una alta resistencia con peso ultrabajo, pero requieren elevadas inversiones en tecnología. La producción de bajo volumen dificulta la práctica de economías de escala que utilizan los CFRP en aplicaciones seleccionadas. La optimización de la cadena de suministro, el perfeccionamiento de las técnicas de fabricación y la instalación de la infraestructura de garantía de calidad son claves para las aplicaciones de gran volumen de los CFRP en el sector de automoción (fig. 2). BMW ha invertido sustancialmente en todas y cada una de estas áreas. El año pasado, el fabricante de automóviles anunció la fabricación de sus modelos eléctricos i3 e i8, con una carrocería compuesta únicamente por CFRP (fig. 3). La construcción de estos vehículos está compuesta de dos unidades principales: una parte de pasajeros basada en CFRP y un módulo en aluminio.

Al identificar los desafíos que implica un enfoque basado en compuestos puros para la reducción de peso, muchos fabricantes están empleando estrategias de materiales mixtos. Gracias a la aplicación de aluminio y aleaciones de aluminio en zonas donde se requiere resistencia y, sin embargo, se desean formas complejas, los diseñadores logran sus objetivos de reducción de peso sin sacrificar el rendimiento ni la forma.

La unión de acero, aluminio y componentes de aleaciones plantea una serie de desafíos, mientras que la unión de metales con compuestos genera otros. Los adhesivos estructurales deben caracterizarse a fondo para evaluar su capacidad para unir de forma cohesiva superficies distintas, gestionar las tasas de expansión variables de los materiales a los que están unidos y habilitar el perfil de propiedades requerido por la aplicación. Los adhesivos plantean retos específicos en control de calidad, entre los cuales el más importante es el medioambiental. El control de la temperatura resulta necesario para garantizar la adhesión y el curado correctos de los adhesivos en un tiempo ajustado. El mantenimiento de un espesor de adhesivo uniforme también es crítico. Sin embargo, los adhesivos pueden ser problemáticos en relación con las iniciativas de reducción de peso, porque los compuestos de unión pesan más que los remaches o soldaduras por puntos.

El control de calidad del adhesivo comienza en la cadena de suministro. Las propiedades adhesivas deben estandarizarse para garantizar la consistencia e integridad en el proceso de unión. Los ensayos de juntas entre materiales requieren, generalmente, ensayos destructivos y conocimientos de ingeniería mecánica. A medida que se vayan desarrollando nuevos adhesivos, el control de calidad requerirá un mayor conocimiento de la ingeniería química.

Evaluar las propiedades de los materiales de forma individual, así como su rendimiento colectivo dentro de un sistema unido, contribuye a la consecución de objetivos de diseño. Con los procesos de selección de materiales completados, los fabricantes deben evaluar la calidad de los productos entrantes de los proveedores, así como el rendimiento de los componentes en los sistemas de unión. La capacidad de determinar con precisión las propiedades fundamentales, tales como el porcentaje de alargamiento hasta rotura, el módulo, la resistencia al cizallamiento y la flexión de una manera que sostenga una alta capacidad de producción es primordial. Los equipos de ensayos de materiales se han usado tradicionalmente para evaluar muestras pequeñas. A medida que la garantía de calidad se traslada del laboratorio a la planta de fabricación, la capacidad para gestionar grandes volúmenes resulta clave para implementar pruebas de calidad a gran escala.

Soluciones para estrategias de materiales mixtos

Una empresa que está liderando en la calificación de materiales mixtos es Zwick Roell, fabricante y proveedor de equipos de ensayos con sede en Alemania. La compañía ha desarrollado soluciones que apoyan tanto la I+D (selección de materiales y validación del diseño) como las aplicaciones de ensayos de control de calidad para aleaciones de aluminio o aluminio y compuestos. Su sistema de ensayos Allround-Line de nueva generación se adapta perfectamente al entorno de ensayo de alto rendimiento, exigido tanto por las rutinas de selección de materiales como por los procesos de gestión de calidad para iniciativas de reducción de peso (Fig. 4). Unas velocidades de ensayo y posicionamiento elevadas, combinadas con un retorno rápido, reducen los ciclos de ensayo. Funciones inteligentes, como control adaptativo integrado con ajuste automático de todos los parámetros de control, la sofisticada regulación de la velocidad de deformación y la compensación en línea de los cambios en las propiedades de las probetas permiten al personal de laboratorio dedicar más tiempo al análisis de resultados que a la configuración del ensayo. Aplicaciones como, por ejemplo, los ensayos de pandeo en componentes de puertas de vehículos ligeros evidencian la flexibilidad del nuevo sistema.

“Los sistemas Allround-Line incorporan dos áreas de ensayo que minimizan el tiempo de cambio entre ensayos y proporcionan la flexibilidad exigida por los laboratorios de I+D, así como el rendimiento que requieren los entornos de control de calidad”, afirma Helmut Fahrenholz, gerente del área de composites de Zwick Roell.

Desafíos del ensayo de composites

Los compuestos son anisotrópicos y, por tanto, plantean desafíos. Además, las propiedades de los compuestos reforzados con fibra dependen, en gran medida, de la fibra y de la matriz de los materiales, la alineación de las fibras y de la unión fibra-matriz. Por ello, los ensayos de materiales deben implicar una variedad de análisis que permitan caracterizar todas las propiedades. Dichos ensayos están definidos en las normas internacionales (ISO), así como en las normas nacionales y regionales como ASTM, EN y DIN. Los fabricantes de automóviles también han establecido sus propios estándares, que definen los criterios de rendimiento para los proveedores y aseguran la calidad de fabricación.

Dado que la sólida caracterización de los compuestos requiere llevar a cabo una amplia variedad de tests, los fabricantes y proveedores utilizan múltiples sistemas de ensayos con diferentes dispositivos y montajes. El sistema Allround-Line de Zwick Roell, en cambio, permite ensayar probetas con cargas de hasta 100 kN y 250 kN. El sistema cubre 21 ensayos distintos, que representan aproximadamente 115 estándares, mientras que una cámara de temperatura permite realizar ensayos entre -70 y 250 °C. Con el nuevo sistema, los ensayos incluyen desde la determinación de la resistencia al cizallamiento interlaminar y la resistencia a la fractura, hasta la determinación de la compresión estática.

“Esto significa que, con la nueva máquina, se pueden llevar a cabo algunos ensayos muy complejos, además de los ensayos habituales de tracción, flexión de compresión y cizallamiento”, constata Fahrenholz.