Encóderes rotativos de alta calidad evitan errores de forma

En la industria de máquina-herramienta y, en especial, en la fabricación de moldes, el objetivo es, frecuentemente, la obtención de superficies inmaculadas. Si el mecanizado de fresado suministra ya una buena calidad de superficie pueden evitarse costes posteriores debidos, por ejemplo, a pulidos manuales.

Un factor fundamental para un buen resultado del fresado es la técnica de medición utilizada. Junto a los sistemas lineales y angulares de medida, también los encóderes rotativos empleados en los servomotores de los ejes de avance de una máquina-herramienta influyen significativamente sobre la calidad de las superficies fresadas.

Análisis realizados por Heidenhain muestran que, entre otras cosas, el error de interpolación de los sistemas de medida empleados para los ejes puede ser el responsable de desviaciones de forma no deseadas, periódicas y recurrentes, sobre la superficie de la pieza. El ojo humano reacciona de un modo muy sensible frente a este tipo de desviaciones periódicas de forma, pudiendo detectar claramente desviaciones con una longitud de onda de 0,5 hasta 5 mm. Son visibles como sombras o fluctuaciones del contraste y, precisamente en la fabricación de moldes, son una fuente de trabajos de repaso que consumen tiempo y dinero.

Efectos de las desviaciones periódicas

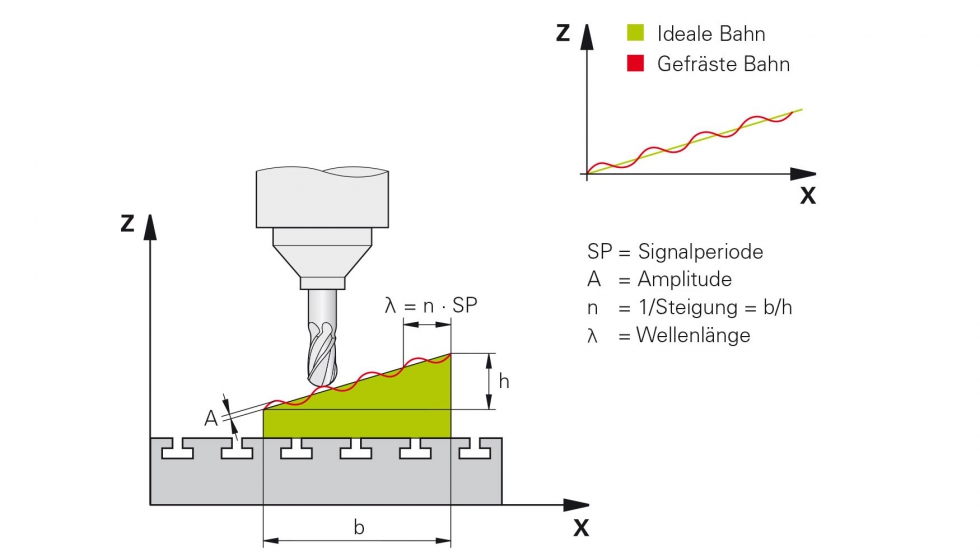

La producción de moldes necesita piezas con geometrías cada vez más complejas, cuya fabricación requiere todas las combinaciones de movimiento de los ejes durante mecanizados de 5 ejes (figura 1). Si se fabrica una superficie de mecanizado inclinada o curva mediante la interpolación de varios ejes NC, los errores de interpolación pueden ser visibles directamente en la pieza.

Esto resulta especialmente reconocible si se mecaniza una superficie inclinada con un ángulo pequeño. El error de interpolación dentro de un periodo de señal del sistema de medida en dirección Z puede hacerse visible mediante la proyección sobre la superficie inclinada de la pieza (figura 2). Debido a la superficie inclinada, en la trayectoria de la herramienta aparece una extensión del periodo de señal de factor n. Mientras el eje se desplaza en Z sólo un periodo de señal, en el eje X se mueve n periodos de señal. Sobre la superficie inclinada de la pieza se forma una imagen ondulada con una longitud de onda que corresponde al factor n del periodo de señal del sistema de medida del eje Z.

Configuración de test con sistema de medida de retícula en cruz

La configuración de un eje de avance lineal controlado comprende habitualmente un servomotor, el husillo a bolas, la estructura del eje y la tecnología de medición del eje. Un sistema lineal de medida registra la posición de la estructura del eje. El encóder rotativo del servomotor suministra la señal del valor actual para la regulación de la velocidad del eje. Tanto los sistemas lineales de medida como los encóders rotativos tienen errores de interpolación. Los resultados de las pruebas presentados a continuación provienen de variaciones del encóder rotativo en el servomotor del eje Z, habiéndose montando encóders con errores de interpolación de diferentes magnitudes. Para las pruebas se utilizó una máquina-herramienta para moldes de altas prestaciones. Está equipada en todos los ejes lineales con sistemas lineales de medida (reglas) Heidenhain, a fin de alcanzar una elevada precisión de posicionamiento de forma duradera, y minimizar los efectos debidos a dilataciones térmicas del husillo a bolas. Los sistemas lineales de medida poseen un error de interpolación claramente inferior a +/-100 nm y no provocan ninguna onda visible en la superficie. Por tanto, las desviaciones de forma medidas durante las pruebas son debidas a la influencia de los errores de interpolación de los dos diferentes encóders.

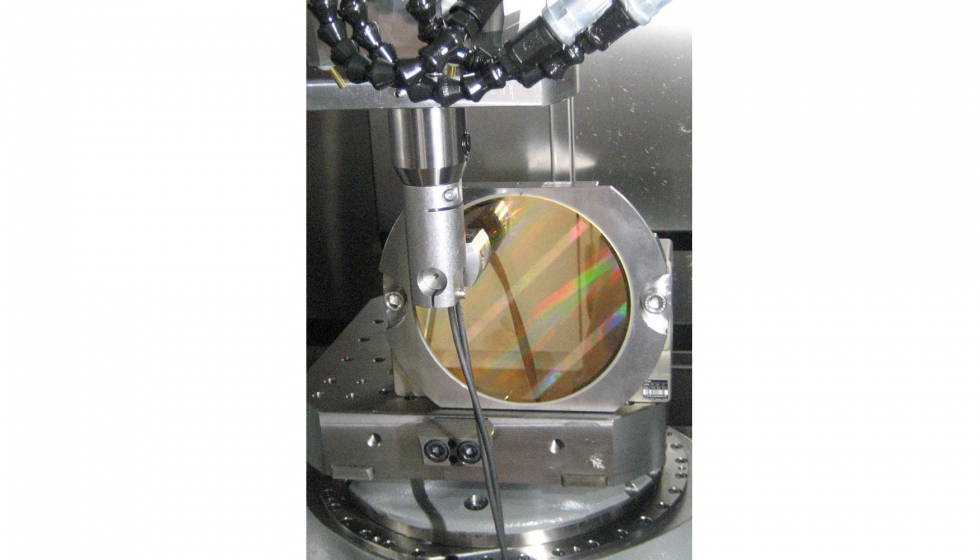

A fin de poder separar los efectos del proceso de arranque de viruta y del movimiento del centro de la herramienta, se determinan, antes del proceso de mecanizado, las desviaciones de trayectoria que aparecen en el centro de la herramienta mediante un sistema de medida de retícula en cruz de Heidenhain. El sistema de medida de retícula en cruz permite el registro sin contacto de las desviaciones de trayectoria entre el centro de la herramienta y la mesa de la máquina en el plano de los dos ejes de avance movidos (figura 3). Para la observación es relevante el eje Z de la máquina. El encóder rotativo del servomotor del eje Z es el que se modifica. Para ello se utilizan dos encóders mecánicamente compatibles, cada uno de ellos con 2048 líneas sobre el disco graduado. El encóder 1 posee un error de interpolación 3 veces mayor que el del encóder 2.

El test conduce a esperar desviaciones de forma visibles

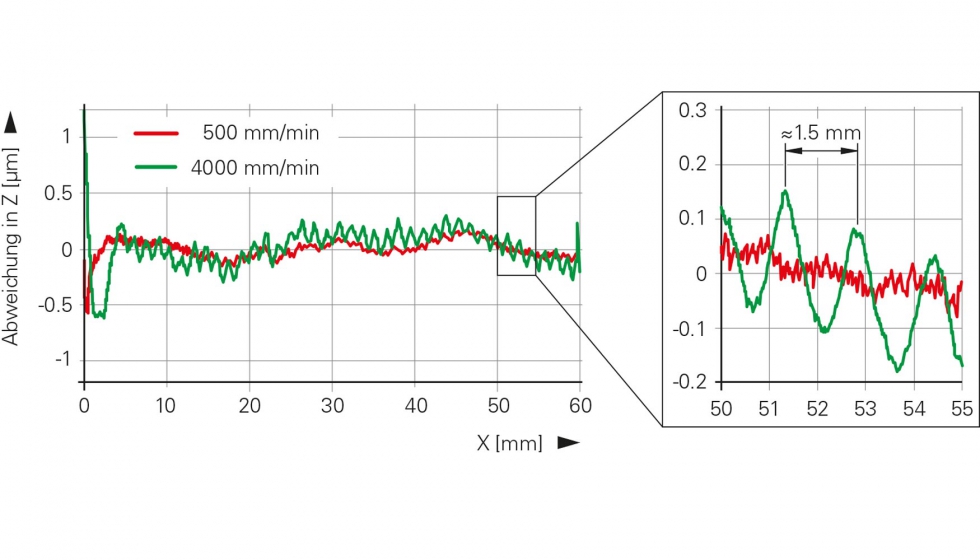

Un error periódicamente recurrente aparece a lo largo de toda la longitud de medida al aumentar la velocidad de avance del cabezal del sistema de medida. Esto significa que la frecuencia del error de interpolación depende de la velocidad de avance. Si la frecuencia del error de interpolación del encóder rotativo excede la frecuencia de corte del lazo de control de posición (mayor velocidad de avance), debe contarse con una aparición más intensa de este error de interpolación en el centro de la herramienta.

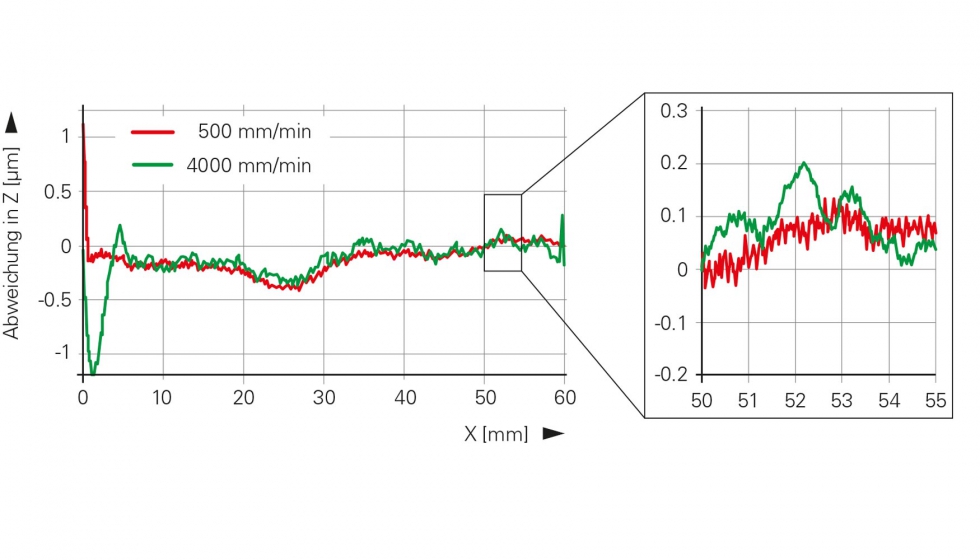

La figura 4 muestra los resultados de medición para el encoder 1 con mayor error de interpolación con dos velocidades de avance de trayectoria diferentes. Las curvas de medición muestran que, con un avance programado de 4.000 mm/min, aparecen desviaciones de trayectoria en forma de onda en dirección de Z. Aumentando una sección de la curva puede leerse una longitud de onda de aproximadamente 1,5 mm. Esto corresponde a una desviación de trayectoria en el centro de la herramienta, la cual se refleja sobre la superficie de la pieza como una onda regular, resultando así bien visible para el ojo humano.

En la figura 5 se representan los resultados de medición para el encóder 2, con el resto de condiciones sin variación. Debido al error de interpolación 3 veces menor, no aparecen ondas solapadas. Las desviaciones del encóder en el servomotor del eje Z son tan pequeñas que no se origina ninguna desviación periódica de trayectoria reconocible entre el centro de la herramienta y la mesa de la máquina.

Figura 4. Resultados de medición para encóder 1 con error de interpolación 3 veces mayor.

Figura 5. Resultados de medición para encóder 2 con menor error de interpolación.

Pruebas prácticas respaldan los resultados del test experimental

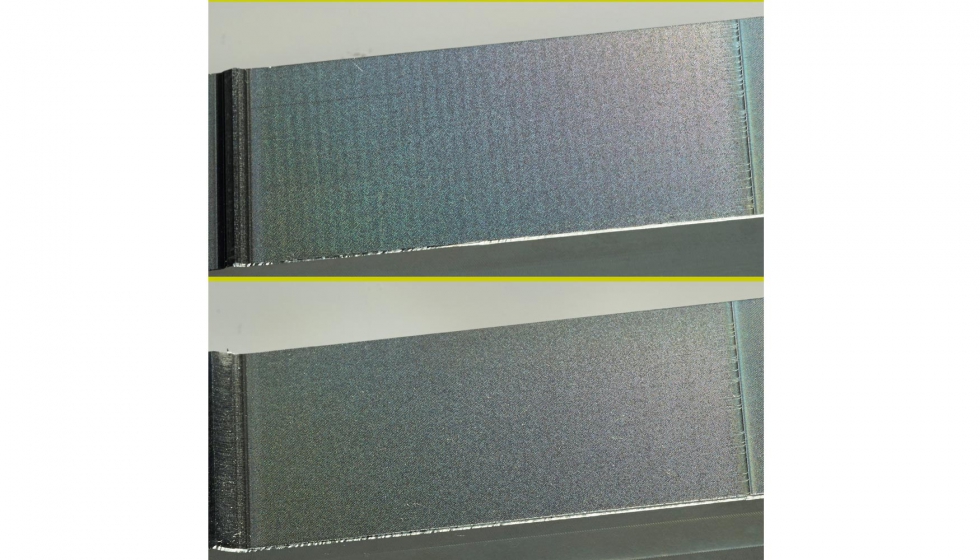

Una pieza fresada en aluminio muestra que estas observaciones teóricas también son válidas para movimientos relativos entre la herramienta y la pieza, y para la superficie acabada. Con una fresa PKD de dos filos de Ø 6 mm se mecaniza un chaflán de 60 mm de ancho y 0,4 mm de alto utilizando el encóder 1 y el encóder 2, cada uno montado para una pieza. Para generar la superficie inclinada, se planea la pieza en dirección Y en marcha síncrona. La velocidad de avance programada es de 4.000 mm/min.

El error de interpolación del encoder 1 causa ondas con una longitud de onda de aproximadamente 1,5 mm, que son visibles como molestas sombras. Las desviaciones de trayectoria, determinadas previamente en las mediciones con el sistema de medida de retícula en cruz, conducen a una notoriamente peor calidad de la superficie de la pieza. El cambio al encóder 2, con un error de interpolación 3 veces menor, da como resultado, a igualdad del resto de condiciones, una mejora significativa de la calidad de la superficie (figura 6). Gracias al menor error de interpolación del encóder rotativo, no son visibles ondas regulares en la superficie. El encóder rotativo Heidenhain ERN 1387, utilizado entre otras cosas para el control de velocidad de accionamientos eléctricos de avance, posee un error de interpolación incluso menor, en comparación con el del encóder 2.