Solución de inspección e ingeniería inversa en la chapa utilizando InspecVision Planar2D

Inspección e ingeniería inversa en la chapa

Fabricar piezas de chapa puede resultar particularmente difícil. El coste de producción por componente es muy bajo en comparación con otros sectores como el mecanizado. Esto reduce los recursos disponibles para el proceso de control de calidad a pesar de que las piezas de chapa metálica se usan con frecuencia en las aplicaciones más exigentes, como aeronáutica o automoción o en procesos de producción muy largos que requieren inspección.

Cuando se producen pequeñas series de producción para aplicaciones más mundanas a menudo se pinta, se conforma y se suelda una pieza de chapa. Encontrar un agujero perdido, inserto o plegarla al final de un proceso de montaje justo a tiempo puede destruir los plazos de entrega. Esto puede resultar en un costo para el cliente que es miles de veces más que el valor de la pieza.

Dificultades en la inspección de la chapa

Mientras que los ejes lineales en las máquinas de corte láser son bastante precisos y fiables, los nesting apretados pueden impartir una gran cantidad de calor en un área relativamente pequeña. Esto puede deformar el metal causando problemas con el plegado posterior. A esto se añade el hecho de que todas las piezas planas de chapa presentan un perfil de borde o entradas, que a menudo son mayores que la tolerancia de la pieza.

Las máquinas de punzonado, son rápidas y rentables, dependen de que la herramienta se cargue correctamente y no se rompa. La última generación de punzonadoras también crea formas, láminas e insertos que a menudo realizan tareas críticas y no deben faltar en el montaje final.

Los problemas empeoran significativamente cuando las piezas se conforman o curvan. El proceso de plegado es extremadamente sensible a los cambios en la dureza y el espesor del metal, que puede variar entre los lotes creando cambios significativos en el retorno elástico. Múltiples curvas con retorno elástico crean errores acumulativos de flexión. Incluso una plegadora con control producirá piezas dobladas con precisiones y tolerancias que son diez veces peores que las anteriores a la flexión.

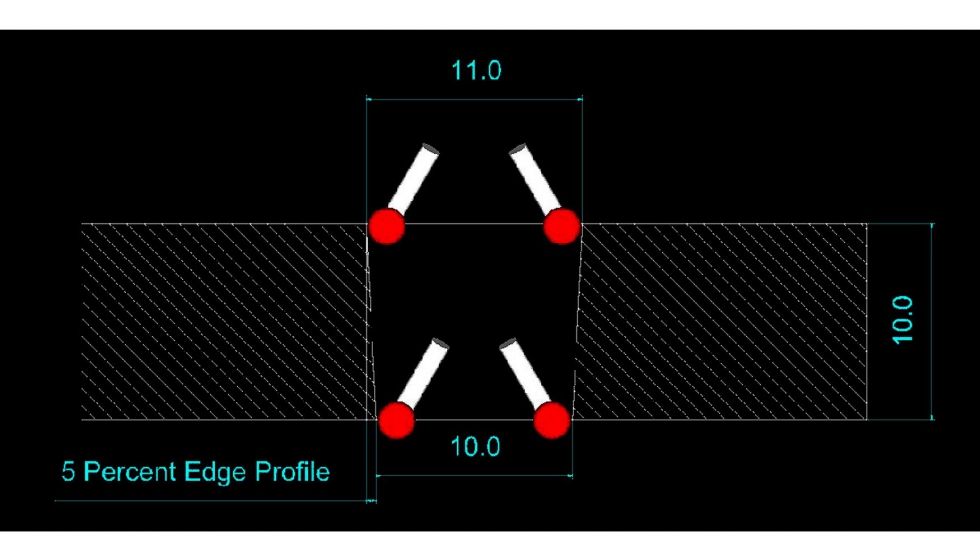

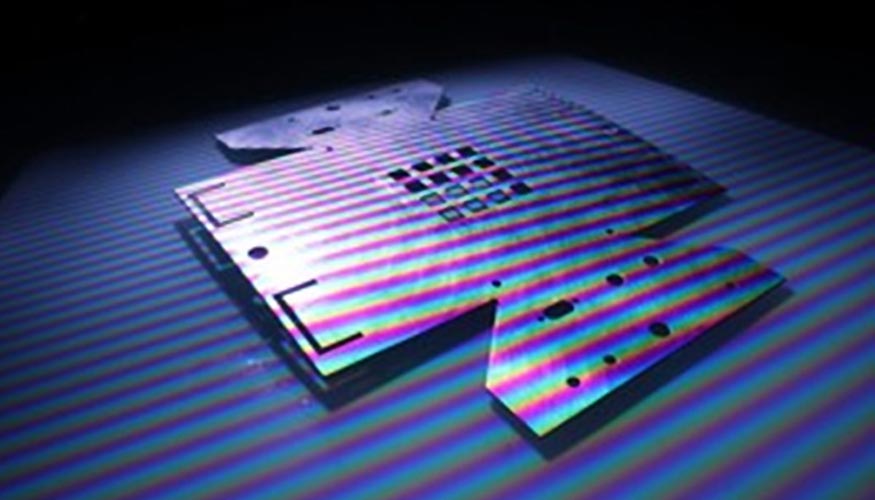

Figura 1.

Las prensas plegadoras dependen mucho de la habilidad del operador y no es raro que las piezas se doblen hacia atrás. Una herramienta incorrecta produce errores en el radio de curvatura y obtener el factor k correcto o el análisis material de las curvas es una lucha constante. Lo indicado produce pliegues de longitud errónea y por lo tanto piezas fabricadas incorrectamente. Esta no es una lista completa de las cuestiones que se encuentran en la producción de chapa metálica pero es suficiente para demostrar que las piezas defectuosas en 2D y 3D son una desafortunada realidad. La única manera de detener piezas malas que suben arriba del proceso de producción es inspeccionarlas.

Opciones de inspección existentes

La mayoría de los fabricantes de chapa han buscado sin éxito un sistema que pueda inspeccionar las piezas de chapa metálica de manera amigable, rentable y oportuna.

Las opciones existentes como CMM y brazos de CMM no son fáciles de usar. Son muy sensibles a los golpes y pueden ser fácilmente eliminados de la calibración. Es muy común que un brazo de CMM sea recalibrado el primer día, se caiga el día dos y luego se utilice durante el resto del año mientras está fuera de calibración sin ningún medio para detectar el problema. Por razones como esta, los CMM se colocan generalmente en un área de metrología o laboratorio que está muy lejos del punto de producción.

Incluso los CMM y los brazos de CMM calibrados que tienen una buena precisión están gravemente afectados por el perfil de borde o perfil de la pieza de chapa metálica.

De hecho, los CMM son típicamente mucho menos precisos que un conjunto simple de calibres cuando se miden características definidas por los bordes de las piezas, tales como la distancia entre agujeros, diámetros de agujero, etc.

Por ejemplo, la figura 2 tiene un espesor de 10 mm con un perfil de borde del 5%. Con esta disposición el diámetro del agujero en la superficie superior es 1mm más grande que el diámetro en la parte inferior.

En realidad, la condición máxima de material no necesita estar en la superficie superior o inferior, podría estar en cualquier parte a lo largo del borde de la pieza. Un CMM necesitará suerte o el ojo experto del operador para asegurarse de que adquiere medidas cerca de la condición material máxima. Este efecto puede reducir la precisión de un CMM de 1 micrón a 1 mm de variación en el perfil del borde de la pieza.

Las CMM también son extremadamente lentas y difíciles de usar. Esto significa un operador experto, un bajo rendimiento en una máquina costosa para funcionar. De hecho, los CMM a menudo toman un número muy limitado de mediciones por entidad. Esto impide la inspección completa de la pieza, lo que significa no detectar puntos extra o en ocasiones faltas, tales como agujeros o daños en el borde de una pieza.

Otro enfoque es utilizar un escáner láser montado en un CMM. Este enfoque aumenta la cantidad de datos adquiridos, lo que ayudará a identificar las características que faltan, sin embargo, los escáneres láser son costosos, difíciles de programar y ejecutar. Son pobres en la medición de los bordes en piezas de chapa, particularmente en materiales de espesor delgado. Este es un problema ya que las piezas de chapa metálica se definen principalmente por sus bordes.

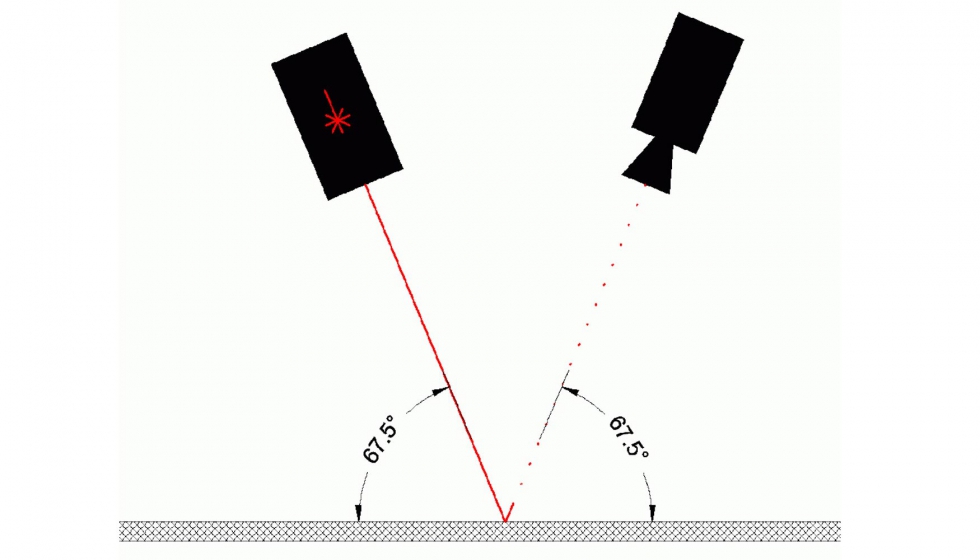

En la figura 3 podemos ver un láser proyectado sobre una pieza. Cuando la luz se refleja desde una superficie, el ángulo de incidencia es igual al ángulo de reflexión. Cuando el escáner láser se coloca perpendicularmente a la superficie o borde que se está midiendo, la cámara logra buenas reflexiones del láser.

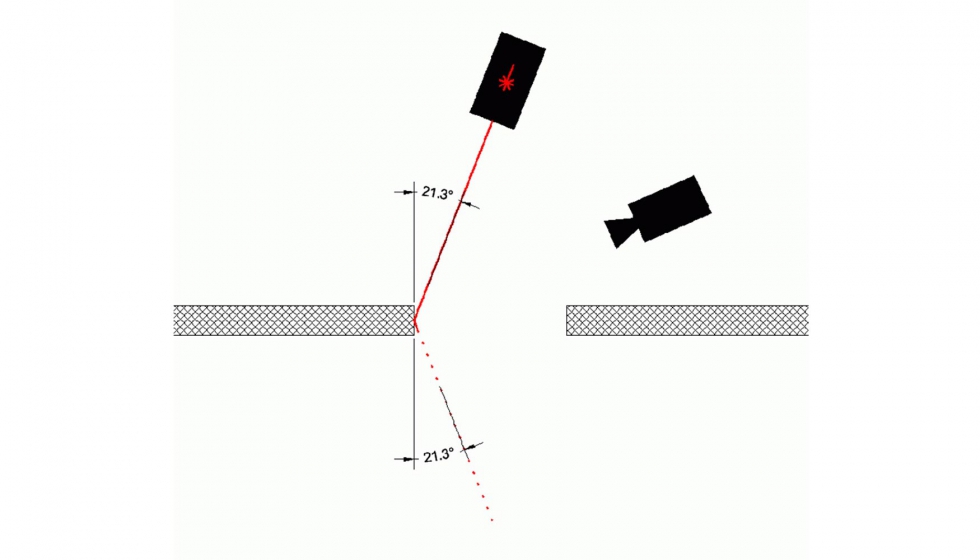

Sin embargo, si el escáner láser necesita medir bordes internos en una pieza de chapa, no es físicamente posible colocar el escáner perpendicularmente a los bordes internos. El escáner puede colocarse en el mejor ángulo con respecto al borde, lo que reduce enormemente la cantidad de luz reflejada que adquirirá la cámara. Esto se puede ver en la figura 4.

Esta limitación de la exploración láser es un problema bien conocido. Para ayudar a acomodar esta limitación muchos paquetes de software de inspección 3D intentan y estiman el diámetro del agujero y la posición utilizando la ausencia de medidas en lugar de su presencia. Sin embargo, esto está claramente lejos de ser ideal y estimar la posición y el tamaño de una característica de la ausencia de mediciones de esa característica siempre dará un resultado muy inferior a la medición real de la característica directamente.

Otros sistemas completamente manuales tales como plantillas, son lentos, inflexibles, difíciles de mantener y no precisos.

Se necesita una solución automatizada

En muchas instalaciones de producción de chapa metálica las únicas herramientas de inspección disponibles son calibres de bajo coste, cintas métricas y transportadores que son tan lentos y propensos al error del operador que rara vez se utilizan.

Lo que se necesita es una máquina que pueda inspeccionar completamente la forma de una pieza plana en pocos segundos y con un solo clic. El sistema debe en planta junto a la máquina de producción para reducir el tiempo necesario para cargar la pieza en el sistema de inspección. La máquina tampoco debe verse afectada por vibraciones o golpes que son comunes en el piso de la fábrica, pero si ocurre un trauma grave, la máquina debe detectar esto automáticamente y advertir al operador.

El sistema de medición no debe necesitar un ambiente con temperatura controlada y debe medir y compensar automáticamente los cambios de temperatura ambiente. El sistema también debería ser capaz de programarse a partir de cualquier dimensión que exista en el archivo CAD de modo que el operador no necesite dedicar tiempo a definir qué dimensiones comprobar y qué tolerancias utilizar.

Además, el sistema también debe ser capaz de inspeccionar piezas dobladas o conformadas. Una vez más, la facilidad de uso es vital y debería ser posible realizar una inspección completa de una pieza 3D con un solo clic por un operador relativamente no calificado.

La solución Planar2D

El premiado sistema de inspección Planar es el sistema de inspección 2D más rápido y automatizado del mundo. El sistema puede utilizarse para piezas de medición rápida o de ingeniería inversa. El sistema utiliza una mesa retroiluminada y una cámara digital estática de alta resolución montada encima de la mesa.

El sistema Planar es extremadamente automatizado. Con un solo clic o escaneado de un código de barras, el sistema puede completar las múltiples acciones en cuestión de segundos. Las piezas se miden colocándolas sobre la mesa retroiluminada y la cámara captura una imagen de la silueta de las piezas. Esta imagen se convierte entonces en hasta 80 millones de mediciones, que luego se pueden comparar automáticamente con el archivo CAD.

El sistema trabaja sin contacto y no requiere ninguna plantilla o accesorios. Esto facilita la medición de materiales flexibles. El sistema 2D también puede compensar piezas con diferentes grosores, perfiles de borde y secciones elevadas.

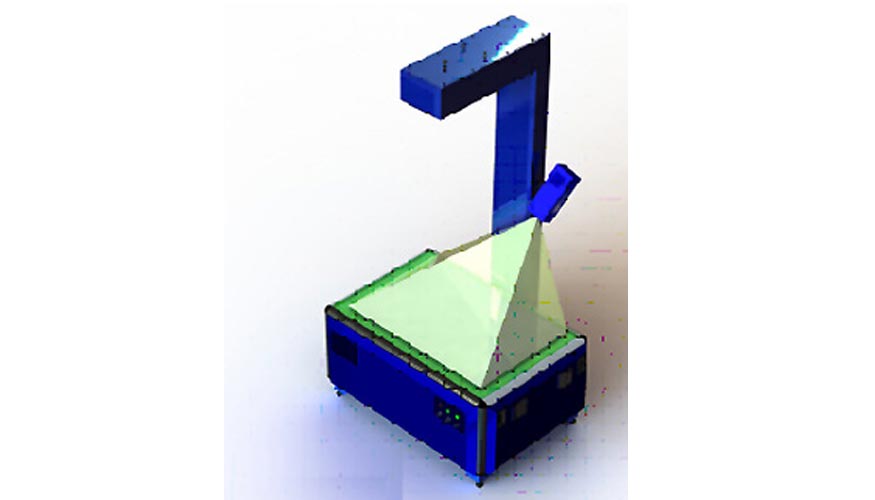

El sistema también puede manejar piezas no planas con formas y perforadas. Éstas se pueden medir con la opción SurfScan mostrada en las figuras 5 y 6. El sistema compensa automáticamente la temperatura ambiente.

Los marcadores se incrustan en el borde de la superficie de medición para supervisar el estado de la máquina durante cada medición y hacer pequeños ajustes según sea necesario.

Inspección automatizada en planta con Planar2D

Como el sistema no tiene partes móviles, no hay piezas de desgaste que necesiten mantenimiento o recalibración. Además, el sistema puede detectar automáticamente cuándo ha sufrido un trauma y advertir al usuario que la recalibración es necesaria.

La mesa no se ve afectada por vibraciones o arañazos y grietas en su superficie de vidrio y compensa automáticamente los cambios en la temperatura ambiente. También se puede utilizar un escáner de código de barras para definir la ubicación del archivo CAD, las tolerancias de las piezas, el tipo de material y espesor, la ubicación de salida de los informes, el tipo de alineación y muchas otras opciones.

La máquina se programa por sí sola. Las dimensiones contenidas en los archivos CAD se pueden utilizar para crear el informe de inspección completo con tolerancias. Si no existen dimensiones, se puede generar automáticamente un informe de inspección. Todo el sistema emitirá y guardará automáticamente los informes, incluida la información GO / NO-GO. El sistema Planar puede convertir automáticamente las dimensiones y tolerancias del archivo CAD en un informe. Esto puede eliminar completamente los periodos de configuración permitiendo que los nuevos diseños de piezas sean inspeccionados con un solo clic o incluso con ceros clics.

Todas estas características se combinan para crear un sistema de inspección de clics simple, flexible y potente (o cero).

El sistema también puede realizar ingeniería inversa de piezas 2D en pocos segundos y es totalmente configurable con opciones completas de escaneado en 3D.

Por qué debe medir en 2D

En realidad, es más rápido inspeccionar una pieza en 2D y 3D que inspeccionarla sólo en 3D. El sistema 2D es extremadamente automatizado y puede inspeccionar completamente un perfil de piezas en unos 15 segundos con cero programación y sin tocar el ordenador.

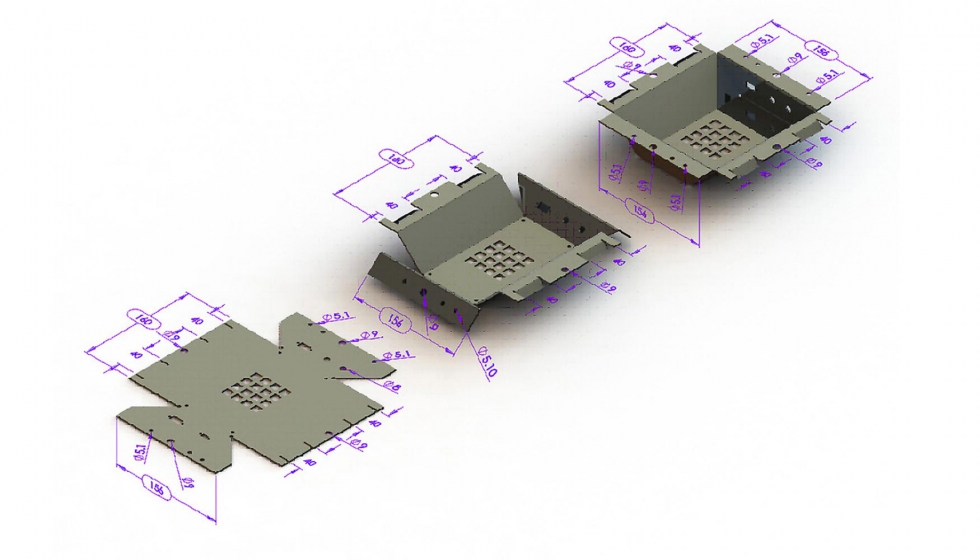

Los resultados son muy fáciles de interpretar y la mayoría de estas características de inspección no cambian cuando la pieza se dobla a su forma 3D (ver figura 1). Así, al inspeccionar una pieza en 2D, la tarea de inspección 3D se reduce de (típicamente) del 60 al 80%.

En la figura 1 podemos ver una pieza en su forma plana y plegada. Cualquier dimensión que no sea afectada por la línea de plegado permanecerá sin cambios después de que la pieza haya sido doblada. En este ejemplo podemos ver que todas las dimensiones 3D se pueden confirmar en la etapa 2D.

Más adelante la inspección 3D siempre va a ser una tarea más compleja que la inspección 2D en la configuración y la interpretación. En consecuencia, la automatización en 3D es más difícil de lograr y mantener. Por ejemplo, el período de configuración para crear un nuevo programa de inspección en 3D puede tardar varios minutos, pero en 2D puede ser completamente automatizado y tarda uno o dos segundos sin que el operador lo perciba.

Otra ventaja de la inspección 2D en primer lugar es, por supuesto, su capacidad para detectar problemas en una etapa anterior en el proceso de producción.

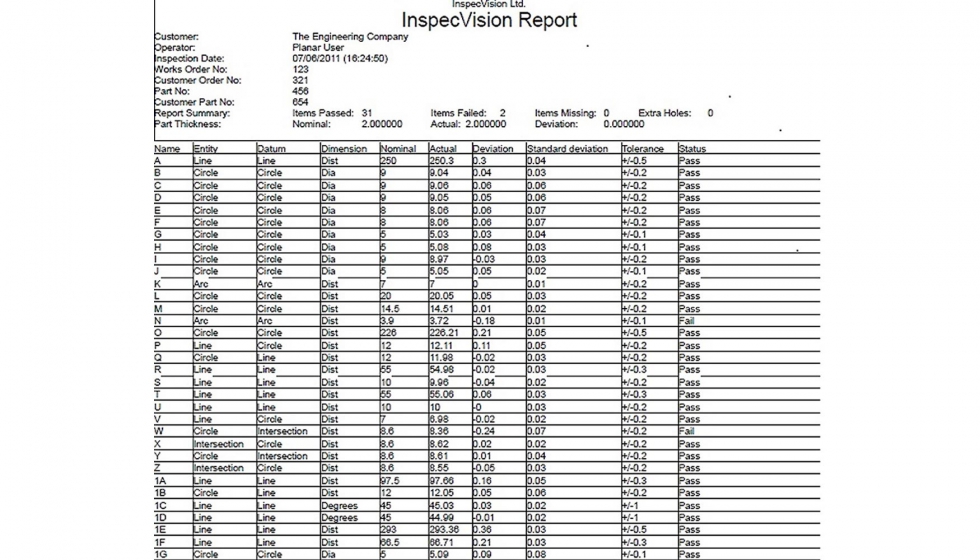

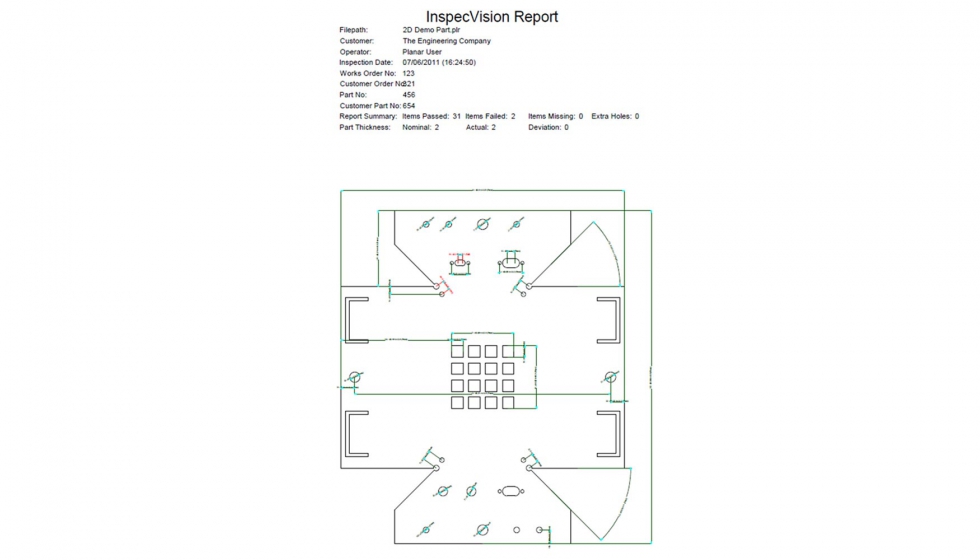

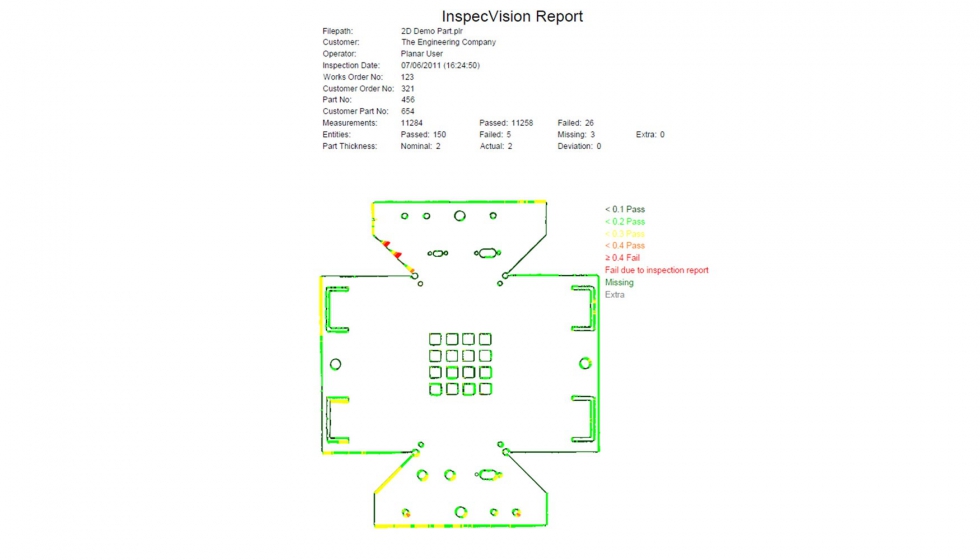

Panar2D Informe de inspección

[Véanse un ejemplo en las figuras 8, 9 y 10 para una pieza; Mapa de desviación, Informe de inspección y Diagrama de informe de inspección para una pieza]

El sistema de medición Planar2D tiene una amplia gama de tamaños.