Perfección en cinco ejes

Ya sea en aplicaciones de fresado o de torneado, el mecanizado de cinco ejes requiere máquinas herramienta rápidas y extremadamente precisas. La fiabilidad y la capacidad de los controles de CNC de las series 16i Modelo B y 18i MB5 permiten a estas máquinas conseguir excelentes resultados en el mecanizado de cinco ejes. Gracias a los avances incorporados a los más modernos controles de CNC de altas prestaciones de las series 30i y 31i-A5, éstos resultan idóneos para las enormemente complejas aplicaciones de cinco ejes de hoy en día. GE Fanuc ofrece cuatro controles de CNC especialmente adecuados para el mecanizado de piezas de geometrías muy complicadas, como las que a menudo se encuentran en la fabricación de moldes y matrices.

Los controles de CNC de altas prestaciones de las series 16i Modelo B y 18i MB5 de GE Fanuc han sido optimizados precisamente para tales procedimientos de mecanizado. Aquellos que requieran aun mayores prestaciones, lograran mejor su objetivo utilizando los últimos controles de CNC de altas prestaciones de las series 30i y 31i-A5. Estos nuevos controles de CNC incorporan funciones extendidas para el mecanizado de cinco ejes, permitiendo llevar a cabo los más complejos procesos de mecanizado. Dichas funciones mejoradas soportan todo tipo de configuraciones de los cinco ejes de la máquina, bien sea de cabezal giratorio, de mesa giratoria de tipo muñón, o bien construcciones híbridas de ejes portaherramientas y ejes de máquina giratorios.

Funciones especiales para el mecanizado de cinco ejes

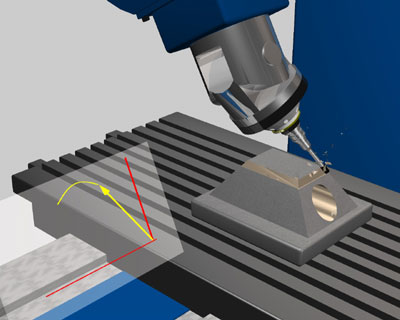

El Control del centro de la herramienta es otra importante función, que asegura la compensación de la longitud de la herramienta en el modo de mecanizado de cinco ejes. Esta función controla la dirección del centro de la herramienta en coordenadas superficiales reales y calcula automáticamente el movimiento necesario del eje para ajustarse a la longitud de la herramienta seleccionada. Está disponible para máquinas de cinco ejes de numerosas configuraciones diferentes de ejes, que incluyen cabezales giratorios y mesas giratorias. El Control del centro de la herramienta no sólo soporta los comandos lineales, sino también la interpolación circular.

El Control del plano de la herramienta constituye una extensión de la ya mencionada función de Control del centro de la herramienta. Es especialmente útil en el mecanizado lateral, por ejemplo, para el fresado de cajeras o formas de ángulos variables. Tanto el centro de la herramienta, como el ángulo de la misma, son controlados con el fin de evitar la remoción involuntaria de material con el lateral de la herramienta de corte, que podría ocasionarse utilizando únicamente el Control del centro de la herramienta.

La Compensación del radio de la herramienta está también disponible para el mecanizado de cinco ejes. Mientras el Control del centro de la herramienta compensa las longitudes diferentes de la herramienta, la Compensación del radio de la herramienta corrige la trayectoria de la herramienta considerando el diámetro de la herramienta seleccionada. Además esta función previene el corte involuntario en las esquinas mediante una comprobación de interferencias. También permite evitar el corte en exceso y la sobrecarga de la herramienta en las esquinas reduciendo la velocidad de avance cuando cambia la dirección de la herramienta.

Mayor precisión y menores costes de programación

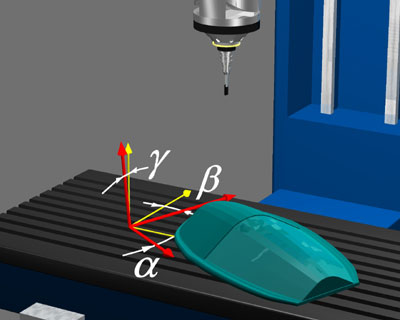

La Compensación del error del ajuste de la pieza se utiliza normalmente cuando la pieza se retira de la máquina después de una fase inicial de mecanizado, por ejemplo para medición, y después se amarra nuevamente para proseguir el mecanizado. Pequeños errores en el reposicionamiento son a menudo inevitables. Esta función usada junto con un sistema de medición en máquina puede corregir fácilmente estas imprecisiones de posicionamiento.

Los controles de CNC pueden asimismo compensar diversos errores de la máquina. Una función especialmente interesante para el mecanizado de cinco ejes es la compensación automática de una posible desviación lineal de los ejes giratorios de su punto de giro. Hasta ahora, este tipo de correcciones de los ejes giratorios debía de tenerse en cuenta en el programa de CN. Sin embargo ahora, los usuarios pueden ignorar estos errores geométricos y confiar en la compensación automática del error por el control. El fabricante de máquinas herramienta tiene además la opción de realizar una compensación térmica dinámica adicional para eliminar los errores de la dilatación térmica a lo largo del eje de la herramienta, importante para aquellas máquinas de cinco ejes con ejes que controlan la dirección de la herramienta. Para operaciones de mecanizado más sencillas, como el taladrado o el roscado, el uso del plano de trabajo inclinado resulta especialmente ventajoso. En éste los ejes rotatorios son alineados y fijados en un ángulo determinado y el mecanizado puede entonces realizarse con tres ejes lineales. Los especiales dispositivos de amarre, como los requeridos en las máquinas de tres ejes simples, ya no son necesarios.

Una útil función que contribuye a reducir el volumen de programación de CN es la Compensación del punto de corte de la herramienta. Esta función modifica la trayectoria de corte posicionando con precisión el punto de contacto de la herramienta para que siga las coordenadas de la superficie programada. Es especialmente útil para herramientas de formas especiales, como las trapezoidales o de punta redondeada. En el mecanizado convencional, para utilizar este tipo de herramientas era necesario procesar especiales valores de corrección mediante el software CAM. Los nuevos controles de CNC de GE Fanuc memorizan constantemente los datos de las dimensiones de la forma de la herramienta, los cuales pueden introducirse manualmente o pueden guardarse como resultados de una medición en máquina de la herramienta. Esto no sólo simplifica la programación de CN, sino que también ofrece la opción de cambiar rápidamente las herramientas sin necesidad de generar nuevamente el programa de CN.

Facilidad de manejo y capacidad para todas las máquinas

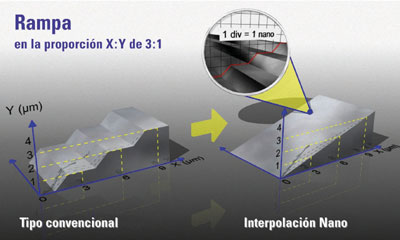

La interpolación Nano es una característica sobresaliente de los controles de CNC de GE Fanuc. Esta función permite realizar mecanizados con acabados superficiales de gran calidad, un prerrequisito para la fabricación de herramientas y moldes. Las posiciones de los ejes se calculan con una resolución de nanómetros, lo cual sólo se puede conseguir utilizando sistemas servo digitales de precisión y alta velocidad. Internamente el CNC opera a una resolución mucho mayor que la resolución con la que se crea el programa pieza, minimizando de este modo las imprecisiones debidas al redondeo de la posición. Los sistemas servo de alta calidad y alta velocidad responden con precisión a las actualizaciones del comando de posición en nanómetros, dando como resultado superficies de la mejor calidad a altas velocidades de avance del mecanizado.

La función denominada "nano smoothing" puede utilizarse para superficies de formas libres, con frecuencia generadas aproximadamente mediante pequeños segmentos lineales por los programadores de las máquinas herramienta. Esta función convierte automáticamente estos programas segmentados linealmente en suaves curvas spline, produciendo superficies lisas y uniformes y fluidos movimientos de la herramienta.

Las curvas y superficies NURBS (del inglés Non Uniform Rational B type Spline) son, evidentemente, otro importante instrumento para el fresado de superficies de formas libres. Los controles de CNC de GE Fanuc pueden interpretar las curvas NURBS de 5 ejes generadas por los sistemas CAD/CAM, interpolándolas con tal precisión que las piezas acabadas son prácticamente idénticas a las geometrías construidas en CAD. Los intrincados algoritmos de los controles generan transiciones muy suaves de la trayectoria, que se traducen en los fluidos movimientos de la herramienta, necesarios para producir unas superficies de pieza tan suaves y uniformes.

Precisión ajustada a cada paso del proceso

La función de Lectura en adelanto desempeña un importante papel en el mecanizado de alta velocidad de superficies de formas libres. El programa pieza requerido para crear dichas superficies está frecuentemente compuesto por numerosos diminutos bloques de comando de CN que deben ser procesados en rápida sucesión. Es esencial asegurar que el control reciba siempre un flujo de datos constante de comandos de CN para que la operación de mecanizado se ejecute sin interrupción. Los controles de alta tecnología de GE Fanuc pueden leer en adelanto hasta 1.000 bloques de CN. Un requisito común hoy en día es que todas las máquinas de CN de una empresa posean la capacidad de conexión a red, utilizando el estándar de comunicación Ethernet y TCP/IP. Con esta conectabilidad los controles pueden utilizar programas guardados externamente, del mismo modo que se puede acceder a datos e informes del estado de máquinas funcionando paralelamente desde ordenadores externos. Los controles de GE Fanuc están equipados de modo estándar con conexiones Ethernet y ofrecen una extensa funcionalidad de red para posibilitar numerosas aplicaciones remotas, desde la monitorización remota de la máquina hasta la formación online.

A pesar de la sofisticada funcionalidad de las nuevas series 30i y 31i-A5 de controles de CNC de GE Fanuc, su manejo resulta fácil para el personal del taller.

Esto se puede atribuir a sus numerosas características de diseño ergonómico e inteligente, que comprenden desde la pantalla de 15” con teclas de pantalla horizontales y verticales, hasta su coherente estructura operativa por medio de menús. Por otro lado, las estructuras básicas de funcionamiento comprobadas a través del tiempo y usadas por generaciones de controles de GE Fanuc, se mantienen invariables. Los operadores reconocerán la familiar estructura operativa estándar de GE Fanuc y únicamente deberán familiarizarse con las nuevas funciones extendidas. Otra buena razón de la creciente popularidad de los controles de CNC de GE Fanuc.