Protecnic 1967 muestra en Equiplast 2014 la tecnología de sus representadas

Siguiendo el gran interés generado por la presentación de la Intarema en la feria K 2013 de Düsseldorf, Protecnic 1967 mostró la última generación de plantas de tecnología Counter Current (contracorriente) de Erema en la feria Equiplast 2014 (pabellón 3, stand C308). Además, la firma presentó novedades de otras representadas: soluciones de Amut, fabricante de líneas de extrusión y soluciones para fabricar WPC con la serie especial EasyWood, las instalaciones de extrusión a medida de Baruffaldi, los nuevos desarrollos en rotomoldeo de Rotomachinery Group y la nueva generación de trituradores de plástico WLK 800, 1000, 1500 y 2000 de Weima. El stand de Protecnic 1967 contó con representantes de todas las firmas, incluida también OR.P. Stampi, que informó a los visitantes sobre sus últimas novedades.

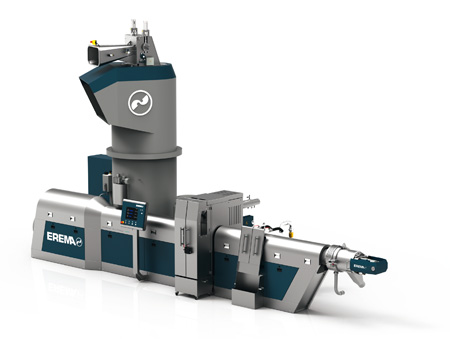

Intarema con sistema 1006 TVEplus de Erema

Erema presentó su última generación de plantas de tecnología Counter Current (contracorriente) en la feria Equiplast 2014 de Barcelona, donde se expuso un sistema Intarema 1006 TVEplus. El modelo presentado hace incrementar la eficiencia de la Intarema con un rendimiento de hasta 250 kg/h cuando se procesan residuos industriales de LLDPE, LDPE y HDPE.

Con el patentado sistema Counter Current, la tecnología central de la nueva planta Intarema, Erema está estableciendo un nuevo hito para los sistemas de reciclaje plástico en 2013. La innovación está en el área de interfaz del aglomerador y la extrusora. Hasta el momento, el estándar técnico mundial ha sido un sistema en el cual el material dentro del aglomerador se movía en la dirección de la extrusora. La diferencia con el sistema contracorriente es que el material arrojado en el aglomerador se mueve en la dirección contraria a la extrusora. El resultado de esta configuración inversa-tangencial es el incremento de la estabilidad de proceso y, a la vez, aumentar considerablemente el rendimiento. Con esta nueva innovación, Erema se reafirma como líder mundial del mercado de los sistemas de reciclaje plástico.

Este nuevo carácter revolucionario puede ser observado en su nombre, el cual proviene de INversa + TAngencial + eREMA y está basado en la nueva tecnología contracorriente mundialmente patentada por Erema.

Sistema Intarema 1006 TVEplus.

Cortar, homogeneizar, calentar, desgasificar, compactar, regular y dosificar- todo en un solo paso: el aglomerador patentado es una innovación completa y por ello se le llama la “pieza central” de una instalación Erema.

Destaca especialmente por su flexibilidad al procesar multitud de materiales- independientemente del tipo de polímero, densidad, forma y contenido de humedad- y los prepara de la mejor forma posible para la robusta extrusora monohusillo. Éste es un factor crucial porque cuanto mejor se prepare el material plástico al principio del proceso de reciclaje, más elevada será la calidad y el rendimiento al final del proceso- en la granza reciclada final.

La alimentación es automática: el material suelto, tal y como tiras de film o material triturado, se alimenta a través de una cinta transportadora y el film entra directamente en los rodillos, utilizando un sistema de entrada de rodillos. El aglomerador corta y mezcla el material alimentado con las cuchillas rotantes. Al mismo tiempo, la materia prima se seca —únicamente por el calor de fricción que se genera— y compacta, quedando lista para entrar en la extrusora. La extrusora conectada tangencialmente invertida se llena directamente y de forma continua desde el aglomerador con el material que ha sido pre-secado y pre-compactado.

Esto conlleva los siguientes beneficios: el material compactado apenas contiene oxígeno el cual podría provocar una degradación por oxidación del polímero y el delicado proceso de mezcla de la extrusora tiene lugar con un mínimo estrés por cizallamiento. Todo esto proporciona un proceso de extrusión estable y un menor desgaste del husillo y el cilindro de la extrusora. Dentro de la extrusora se mezcla el material, se homogeniza y se grancea después de pasar por un filtro totalmente automático con autolimpieza.

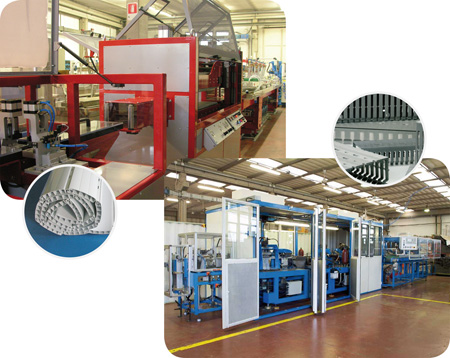

Máquina de termoformado.

Amut, soluciones de extrusión de plástico

Durante la feria pudieron conocerse las numerosas soluciones de Amut en el campo de la extrusión. Las líneas de marca Amut se fabrican completamente a medida, según las necesidades de los clientes y las tendencias del mercado.

Es un fabricante fiable de líneas de extrusión de láminas, planchas, tubos, perfiles, paneles, cantos, extrusoras y otros equipos auxiliares. Se proporcionan también soluciones para fabricar WPC con la serie especial EasyWood.

Líneas de extrusión.

Instalaciones de extrusión a medida de Baruffaldi

La empresa Baruffaldi está en constante evolución para mejorar su tecnología de corte de perfiles mediante las guillotinas de la serie TG, y de los tubos mediante la cortadora orbital TVP-110, sin rebabas y polvo y garantiza de esta manera un producto de la más alta calidad. Esta cortadora realiza tanto el corte como el chaflán del tubo. Está particularmente indicada para los sistemas de tubos para cables eléctricos y para tubos de PP y PPR utilizados para la recogida de agua; es una máquina muy versátil, segura y fiable. Sus principales ventajas son las siguientes: corte neto sin viruta y sin extirpación de material, ausencia di polvo, silenciosa, precisión de corte de hasta 0,2 mm en la longitud, ahorro de energía y ahorro en los costes de extirpación de viruta. Se pueden utilizar diferentes equipos y en función del material de tubos la estructura, en comparación con las unidades más antiguas, cambia completamente y alcanza una velocidad más alta, con un aumento de hasta el 25% en relación a las máquinas de corte tradicionales.

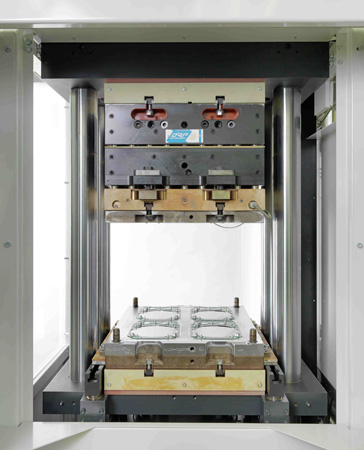

Tecnología OR.P. Stampi.

OR.P. Stampi

OR.P. Stampi estuvo presente en el stand de Protecnic 1967 y contó con la presencia de Aurelio Brevi, CEO de OR.P. Stampi, y Anthony Dossi, Export Manager de OR.P. Stampi, los cuales pusieron a disposición de los asistentes los avances tecnológicos relacionados con sus moldes y dispositivos periféricos.

Nuevos desarrollos en rotomoldeo de Rotomachinery Group

En lo que respecta al ahorro energético, las instalaciones de Rotomachinery Group ya son un punto de referencia. La calidad del aislamiento y la optimización de la forma del horno en función de la velocidad y de la presión del aire caliente sobre el molde, permiten que a paridad de duración de ciclo, el consumo sea menor, incluso en un 20%, así como reducciones del tiempo de ciclo obtenidas a paridad de consumo.

Instalación de Rotomachinery Group.

Se ha dado un paso hacia adelante con la implementación del sistema UFD, ‘Upper Fan Duct’, que reutiliza parte del aire aún caliente y lo conduce hacia el molde. Se trata de un punto de calefacción suplementario extraído de la misma unidad térmica, sin aumento alguno de consumo. Se ha introducido también un nuevo tipo de ventiladores sopladores, de doble turbina que alcanzan el régimen de rotación óptimo en un tiempo breve y también desaceleran en breve, reduciendo la dispersión de calor del horno en el momento de la apertura de las puertas. La mayor ventaja en combinación con la modalidad Ecomode, en donde el quemador se para cuando las puertas del horno y el extractor de humos trabaja al mínimo.

El último sector en el que la investigación de Rotomachinery Group se ha ocupado es la reutilización de la energía empleada en la instalación, sea producida por la máquina o externa. Además del conocido sistema ‘Regen’, que recupera la energía bidireccional resultante de la conversión de la corriente de DC en AC operada por los inverters cada vez que en los motores conectados a ellos reducen la velocidad o invierten la rotación, se hallan en estudio intercambiadores especiales de calor aire-aire y aire-agua. El objetivo es el de utilizar el calor necesario a la producción integrandolo con los sistemas de calefacción sanitarios y de ambiente.

Nueva generación de trituradores de plástico: WLK 800, 1000, 1500 y 2000

Recientemente, Weima ha descubierto su más innovadora serie de trituradores. Estos novedosos trituradores se han desarrollado especialmente para todo tipo de materiales plásticos y están resultando muy convincentes por su alta producción y flexibilidad en su funcionamiento diario. No importa si se trata de purgas, contenedores, film o fibra.

Todos los trituradores están equipados de serie con una pantalla orientada hacia abajo. Las pantallas de la WLK 1000 y 2000 pueden incluso ser bajadas hidráulicamente. Esto asegura un acceso más fácil especialmente cuando se debe cambiar la pantalla o realizar tareas de mantenimiento.

Todos los modelos llevan como estándar espacio para introducir piezas de plástico del tamaño de un leño. Este diseño innovador de la tolva que implica un volumen de llenado más grande, permite que se trituren partes muy grandes sin efecto puente.

Otra característica destacable es la guía de suelo segmentado de los trituradores. El empujador que presiona el material de entrada hacia el rotor se guiará de forma más precisa, lo cual es ideal para materiales muy finos tales como film o fibra. De esta forma, también se previenen las interferencias.

Los trituradores Weima pueden equiparse, dependiendo de las aplicaciones específicas, con rotor V o F. Mientras que el diámetro del rotor de un WLK 800 es 252 mm, los trituradores WLK 1000 y 2000 tienen un diámetro de rotor de 368 mm.