Control y Planificación

Diseño de un modelo para la simulación y análisis de una línea de producción de motores eléctricos

I. Ferrer Real, R. De Castro Vila, M. Casadesús Fa (3)

Av. Lluís Santaló, s/n 17071 GIRONATel: 972 41 84 79 E-mail: ines.iferrer@udg.es01/12/2002

1. Introducción

A menudo las empresas tienen que enfrentarse al aumento de demanda mediante el estudio y la reorganización de los recursos disponibles. Una empresa dedicada a la fabricación de motores eléctricos se enfrenta a esta situación. En el proceso intervienen parámetros de producción complejos y variantes (tiempos improductivos, flexibilidad de los operarios...) por lo tanto, con las técnicas operativas, resulta complejo analizar la producción, conocer los limites de capacidad y detectar los puntos débiles de la factoría.

Para solucionar el problema se ha recurrido a la técnica de la simulación. Se ha diseñado y construido un modelo que fideliza el estado actual de la fábrica y que permite variar los inputs y comprobar el funcionamiento de la fábrica con estas variaciones.

2. Experimental

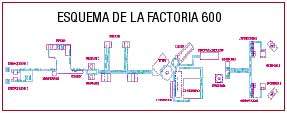

Después de recoger los parámetros y los recursos productivos existentes se ha realizado el diseño del modelo mediante software Taylor for Windows. El modelo se divide en: recursos materiales y parámetros de producción. Entre los recursos materiales destacan: las machines (representan los centros de trabajo), los aids (representan los operarios) y los products (los 45 tipos de motores). Los parámetros de producción varían para cada machine en función del product que se está fabricando. Estos son los tiempos de operación y los tiempos improductivos. Los tiempos improductivos pueden ser debidos al cambio de producto, a operaciones de mantenimiento o a incidencias.

3. Resultados y Discusión

Se ha realizado varias simulaciones de la línea para detectar los puntos débiles y posibles mejoras que se puede realizar. Se ha detectado que el cuello de botella actual son las bobinadoras. Mejorando la capacidad de estas se observa como aparecen otros puntos críticos. Aplicando mejoras a cada uno de ellos y realizando las simulaciones pertinentes se consigue estabilizar la línea y aumentar en un 15% la producción. Quizás a simple vista parece una cifra relativamente baja, pero si se tiene en cuenta que se trabajan 24 horas al día esto supone una mejora muy importante para la empresa.

Para mejorar la capacidad de producción de los centros de trabajo se han disminuido los tiempos improductivos (aplicando técnicas SMEDD y otras) y se ha aumentado el tiempo de operación (aumentado la flexibilidad de los operarios)

4. Conclusiones

Los modelos de simulación de sistemas o procesos reales, además de analizar, optimizar y redistribuir los recursos existentes, también permiten realizar experimentos sobre los procesos; los cuales pueden ser decisivos para tomar decisiones estratégicas en las empresas. Esto hace que las empresas sean mas competitivas y que tengan más agilidad para afrontar los cambios.