ScanDemo: Un nuevo sistema de análisis de deformaciones en piezas metálicas embutidas

Eusebio Carasusán Pérez, Fernando Canal Bienzobas y Jorge Rodríguez (Departamento de Teoría de la Señal y Comunicaciones Universidad Politécnica de Cataluña)15/04/2003

• Fundación ASCAMM

• Universidad Politécnica de Cataluña (Departamento de Teoría de la Señal y Comunicaciones)

• NUB3D, S.L.

• Icem International Ltd. (Sucursal en España)

• Planchistería Bergadana, S.L.

El mundo de la industria, en general, avanza a gran velocidad acorde con las innovaciones tecnológicas. Igualmente, el continuado incremento de la competencia requiere mejoras cualitativas constantes de los productos. Resultado de lo anterior ha sido el creciente sometimiento de la producción a rigurosos controles de calidad que certifican la validez de las piezas diseñadas en CAD. En sectores como el automovilístico, por ejemplo, la fiabilidad y durabilidad de las piezas de chapa son factores determinantes en la fase de diseño. Asimismo, también encontramos este tipo de piezas en los fuselajes de los aviones y, por ejemplo, en multitud de aparatos electrodomésticos.

De hecho las piezas de chapa constituyen uno de los productos semi-acabados más relevantes en la industria del acero, siendo la tecnología de estampación una disciplina importantísima dentro del área de la ingeniería mecánica. Esta circunstancia da lugar a que el dimensionado óptimo en los procesos de embutición de piezas industriales de chapa sea cada vez más importante.

Uno de los métodos de analisis más comunes utilizado en estos procesos consiste en la medida de la magnitud de deformación en las zonas críticas de la pieza embutida. Este dato puede ser usado de manera efectiva para diagnosticar problemas en la producción e identificar zonas de la pieza potencialmente críticas. Por otro lado, a partir de este valor podemos determinar datos de especial relevancia como la distribución del espesor en la superficie, las direcciones principales de estiramiento o elaborar el diagrama límite de deformación (FLD – Forming Limit Diagram).

Para el uso de esta técnica se precisa de la grabación de un patrón sobre la superficie de la lámina de chapa antes de someterla al proceso de estampación. Durante esta operación la retícula impresa se deforma de la misma manera que el material, pudiéndose obtener la deformación comparando el estado final con las dimensiones iniciales de la malla grabada. Para ello se pueden emplear métodos automáticos o manuales, hasta el día de hoy los más comunes. Como ejemplo de este último caso tenemos la utilización de la regla de Mylar de líneas divergentes, descrita más adelante.

Dado que los métodos manuales suelen ser muy imprecisos y extremadamente laboriosos, en la actualidad se están desarrollando algunas iniciativas para la elaboración de métodos automáticos de análisis de deformaciones. Entre ellas destaca la presentada en este artículo como resultado del trabajo conjunto entre la Fundación ASCAMM y la Universidad Politécnica de Cataluña y la empresa Nub3d, donde se emplea la digitalización 3D. Dicho procedimiento permite obtener con gran rapidez y fiabilidad todos aquellos parámetros requeridos en la optimización de los procesos de embutición. Asimismo, se aporta una mayor precisión y exactitud en las medidas frente a métodos clásicos tradicionalmente poco precisos, un ahorro considerable en tiempo, tanto de digitalización como de cálculo, y una gran versatilidad en el tratamiento y visualización de los datos.

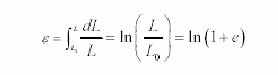

La segunda expresión, mayormente empleada en los métodos de análisis y que se ha adoptado en la aplicación desarrollada, es la denominada deformación natural e, representada por la ecuación siguiente, donde se observa la relación existente con e:

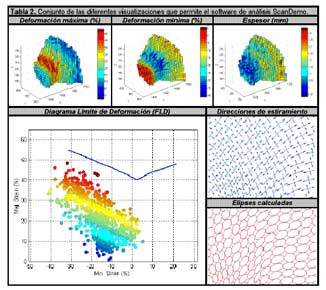

2) Direcciones principales de las deformaciones máxima y mínima o direcciones de estiramiento.

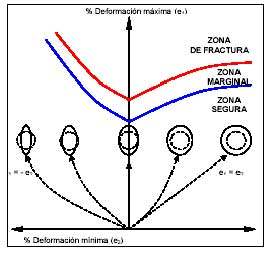

3) Diagrama Límite de Deformación (Forming Limit Diagram - FLD). En él se representa el estado de deformación final de cada porción de área de la pieza después del proceso de embutición. Como se observa en la Figura 1, permite una estimación de la proximidad del material a la zona de fallo o fractura y define la zona de operación segura para el material en un amplio rango de deformaciones máximas y mínimas.

4) Distribución del espesor en la pieza de chapa.

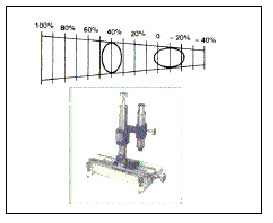

Normalmente, la medición de las dimensiones que permiten la obtención de los parámetros característicos se llevan a cabo de forma manual mediante diferentes técnicas. La herramienta mayormente empleada para estas mediciones es la ‘Regla de Mylar de líneas divergentes’. Se trata de una escala transparente que directamente permite la medida de la deformación relativa en valor porcentual. El procedimiento consiste en colocar la regla sobre las transformaciones de los círculos, alineándolos perfectamente con las direcciones de los ejes. Si bien es una tarea sencilla, resulta lenta, imprecisa y laboriosa, además de requerir un técnico experimentado en mediciones para ejecutarla.

Otro método de medición también mostrado en la Figura 2 consiste en la utilización de microscopios móviles, que permiten un análisis de la deformación con un nivel de detalle mayor. Este procedimiento también está ampliamente extendido, sin embargo no deja de ser impreciso, y sigue siendo una labor lenta y engorrosa.

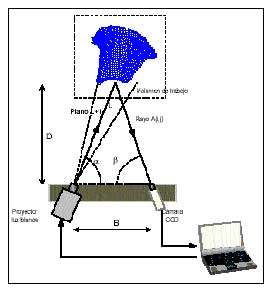

Desde el momento en que estos procedimientos representan un trabajo costoso en todos los aspectos, además de no asegurar una exactitud mínima, se han realizado esfuerzos considerables encaminados al desarrollo de metodologías analíticas (ver Figura 3). Como resultado de ello aparecen los analizadores de mallas de círculos (Grid Circle Analyzer – CGA) o analizadores de deformación automatizados. Estos basan su funcionamiento en la utilización de una o varias cámaras digitales que obtienen la información de la retícula impresa sobre la chapa deformada. Las coordenadas adquiridas se procesan en un ordenador para obtener las mediciones de la deformación experimentada.

Los diversos procedimientos automáticos que actualmente se encuentran en el mercado difieren, principalmente, en el dispositivo óptico de adquisición 3D y en la metodología para el cálculo de la deformación. Es por ello que el Centro Tecnológico ASCAMM, conjuntamente con la Universidad Politécnica de Cataluña (UPC) y con la colaboración de la empresa Nub3D han desarrollado un innovador sistema analizador de deformaciones basado en la digitalización 3D de la pieza de chapa estampada. Las amplias ventajas que éste presenta frente a sus competidores residen en la extremada rapidez, tanto en la digitalización como en el cálculo, y la elevada precisión de los resultados.

1. Impresión de la retícula de círculos sobre la superficie de la chapa.

2. Proceso de embutición.

3. Digitalización 3D de la pieza de chapa, usando un palpador mecánico (CMM – Coordinate Measuring Machine) o el sistema óptico de digitalización SIDIO de Nub3d.

4. Obtención de la información de la retícula impresa sobre la chapa utilizando los nuevos módulos de procesado integrados en el software TRIPLE desarrollados por Nub3d.

5. Cálculo y visualización de los valores de deformación así como de todos aquellos parámetros requeridos que se derivan de ellos. La información recibida se procesa y se calculan las deformaciones a partir de las transformaciones elípticas de los círculos iniciales. Todos los resultados obtenidos se muestran gracias al software ScanDemo desarrollado por la UPC.

Previamente a la estampación se imprime un patrón de círculos en una o ambas superficies de la chapa. Si bien se pueden usar diversos tipos de retículas, las ventajas que presentan los círculos para la obtención de los parámetros de deformación hacen que su uso esté ampliamente extendido. Asimismo, con figuras de diámetros relativamente pequeños (2,5 y 5 mm) es posible determinar perfectamente los gradientes de deformación. Para su impresión sobre la superficie de la chapa existen diferentes técnicas dependiendo del contraste y de la resolución requerida en las fases de digitalización y cálculo. Las más destacas son:

(a) Método electro-químico. Sobre la superficie limpia de la chapa se aplica la plantilla estándar usando una solución, referida como electrolito, y un potencial eléctrico adecuado. Suele ser la técnica preferida por su facilidad y simplicidad, además de ser la más económica. El resultado es un grabado oscuro que contrasta con el metal. En cuanto al equipamiento necesario se precisa de una unidad eléctrica, la plantilla con el diseño de marcado, el electrolito para grabar el metal y depositar el óxido y, por último, el neutralizador para eliminar los residuos y limpiar la superficie.

Figura 5. Ejemplo de muestra marcada con la técnica de grabación por láser.

(d) Método de grabación por láser (ver Figura 5). Mediante un láser YAG se procede a la marcación de la red de círculos sobre la superficie metálica. Si bien es una técnica extremadamente lenta, dependiendo de las dimensiones de la lámina de chapa, es la que aporta una mayor precisión de grabado.

Todos estas técnicas no alteran en modo alguno las propiedades intrínsecas del material, por lo que son muy apropiadas para la aplicación en cuestión. En cualquier caso, inicialmente se ha utilizado el marcaje por láser como técnica preferente para la validación del método de análisis debido a la elevada precisión que aporta. No obstante, una vez aprobado el cálculo de deformaciones, se está experimentando con el resto de técnicas con el fin de reducir costes y tiempo en la fase de marcaje.

Una vez la lámina de chapa está marcada, se procede a la estampación mediante prensas y moldes, herramientas usadas para producir grandes cantidades de piezas de chapa. La formabilidad es el atributo primario de estas láminas de material metálico, y se define como la capacidad de doblar, estirar y conformar dicho material para obtener la pieza deseada.

El término metalúrgico empleado para describir estas cualidades es ductilidad, que no es más que la capacidad que posee el material de deformarse y estirarse sin que se produzca fractura del mismo. Es aquí donde influye la geometría de la pieza, el diseño del molde, la prensa utilizada, la velocidad de la misma, etc. La influencia de estos factores quedará de manifiesto una vez se analicen diversas muestras experimentales mediante el software propuesto.

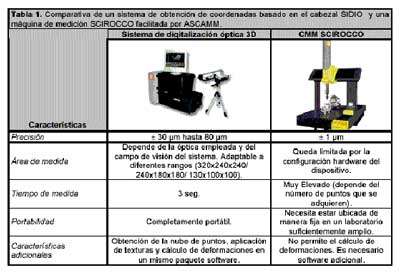

En cuanto a la digitalización 3D de la pieza, tal y como se extrae de la literatura existen distintas técnicas, pero los métodos fotogramétricos constituyen la tendencia dominante. En nuestro caso, el analizador de deformaciones incorpora una cámara digital que capta la imagen de la pieza a medir, iluminada con luz blanca estructurada, extrayendo la información del patrón estampado. El empleo de digitalizadores ópticos 3D frente a máquinas palpadoras (máquinas de medición de coordenadas - CMMs) u otros procedimientos de digitalización en general, supone un ahorro considerable en tiempo manteniendo un margen de precisión elevado (ver Tabla 1). En este apartado la empresa Nub3D aporta su tecnología de digitalización con el cabezal SIDIO y el software de reconocimiento de patrones de círculos impresos.

Ajeno a la técnica de marcación y al proceso de digitalización empleados, ScanDemo utiliza las coordenadas del patrón adquirido. Con ellas se calculan las transformaciones elípticas de los círculos impresos y se procede a su medición totalmente atomatizada vía software. Gracias al algoritmo de cálculo se dispone de los resultados en un corto espacio de tiempo y con una elevada exactitud y precisión, superando con gran satisfacción los métodos manuales tradicionalmente utilizados.

Cada celda del patrón grabado es tratada y analizada individualmente. El algoritmo basa su potencia de cálculo en la aproximación plana que se hace de estas celdas dadas sus reducidas dimensiones. Esta circunstancia permite una aproximación de infinitesimales para el cálculo de la deformación. No obstante, se contempla de manera opcional la consideración de la curvatura local, entorno a cada celda, como un factor correctivo en las medidas finales.

Atendiendo a las funciones básicas que ScanDemo ofrece para el análisis de deformaciones encontramos las siguientes:

• Visualización de la deformación máxima y mínima en toda la superficie de la muestra.

• Obtención de las direcciones principales de estiramiento del material.

• Distribución del espesor en toda la zona de chapa objeto de estudio.

• Con todos los datos de deformación es posible la elaboración del diagrama límite de deformación (FLD).

Una vez que se ha importado el archivo de coordenadas, es posible visualizar la muestra de chapa y, a su vez, disponerla según nuestra conveniencia mediante la función ROTATE, que varía la vista 3D del objeto (ver Figura 7).

Si bien el archivo de datos contiene información acerca de la dimensión de las celdas y del espesor de la chapa, estos valores pueden ser variados por el usuario con el fin de obtener diferentes análisis en función de un parámetro determinado. Por otro lado, y también como opción previa al cálculo, podemos aplicar o descartar la corrección por curvatura. Experimentalmente, se ha comprobado que las diferencias entre el análisis por aproximación planar y considerando la curvatura son mínimas (en media < 0,5%) dadas las reducidas dimensiones de las celdas. Además, queda de manifiesto el incremento en tiempo de cálculo que esto supone, que en cualquier caso sigue siendo muy inferior a cualquier otra técnica de análisis. Como ejemplo, con aproximación planar ScanDemo ofrece un tiempo medio de cálculo de 0,1 ms por celda, mientras que al considerar la curvatura éste se incrementa hasta 1,3 ms.

En cuanto a las prestaciones gráficas, es posible la selección de gráficos en color o en escala de grises, aspecto que puede resultar de utilidad al transportar o imprimir pantallas. Asimismo, las visualizaciones engloban los parámetros básicos para el estudio de deformaciones tal y como se muestra en la tabla 2. Por otro lado, en la parte derecha de la interficie gráfica encontramos una lista resumen de los valores numéricos más importantes procedentes del análisis. Entre ellos destacan los máximos y mínimos de deformación y espesor, así como el tiempo total empleado en el cálculo y el porcentaje de celdas calculadas.

Por último, ScanDemo permite funciones para exportar datos a otras aplicaciones o formatos. En relación a esta particularidad actualmente se han implementado dos soluciones. La primera transporta los datos numéricos resultado del cálculo a un formato de texto capaz de ser leído por Excel.

La segunda, más elaborada, reproduce un informe detallado con un resumen de las visualizaciones gráficas y los resultados numéricos en formato HTML. Ambas funciones responden a la necesidad del usuario de que los datos sean tratados y estudiados con posterioridad al análisis.

El algoritmo de cálculo propuesto y el software de análisis de deformaciones ScanDemo es robusto y permite gran versatilidad en el tratamiento de piezas de chapa, aspecto comprobado experimentalmente. Como ya se ha visto, para llevar a cabo un mejor estudio de la pieza es necesario caracterizar perfectamente aquellas zonas problemáticas que se desea mejorar en la fase de embutición. Así pues, este trabajo facilita los criterios previos necesarios para el análisis de piezas industriales basado en la grabación de patrones sobre la superficie.

Si actualmente ScanDemo es una herramienta de análisis disponible en los laboratorios de ASCAMM, se está pensando en unir los esfuerzos de la UPC para el desarrollo de aplicaciones tecnológicas, con la finalidad futura de producir un software totalmente comercial para el análisis de piezas industriales de chapa procedentes de la embutición.