Un cabezal para cinco portaelectrodos

Macrocombi es un sistema con un solo cabezal y dos sistemas —macro y macro junior—que no emplea adaptador. Para desarrollarlo, los técnicos de System 3R se encontraron con el problema de hacer compatibles estos sistemas con su cabezal MacroCombi, ya que inicialmente se creía imposible fabricar los dos elementos por separado y seguir manteniendo las tolerancias exactas requeridas cuando se combinaban. A esto se añadía el hecho de que había 15 años de diferencia entre la creación de un sistema y otro.

Pero la combinación de los propios palets macro de la empresa con una importante inversión en una de las unidades de rectificado más precisas que pueden encontrarse en el mercado —de Viking—, demostró ser la clave para mantener la precisión y la exactitud en todo el complejo proceso de fabricación y montaje del cabezal MacroCombi.

La rectificadora adquirida, de cinco ejes, consigue una precisión de rectificado que supera la del sistema Macro, que es de menos de una micra. De hecho, el sistema Macro es aún más preciso que el CMM en el que se comprueban las piezas durante y después del proceso de producción.

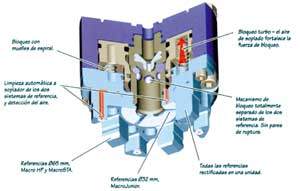

Por otra parte, la firma aplica un sistema de referencias propio —que consiste en alinear con precisión los ejes X, Y y Z con tolerancias ajustadas durante todo el proceso de paletización— que asegura que durante el mecanizado y el rectificado se mantenga la relación de precisión entre ambos sistemas: el Macro junior interior y el Macro exterior. De esta forma se puede integrar la calidad en todo el proceso de fabricación.

Para hacerse una idea de la dificultad, el reto consistía en rectificar las referencias de ambos sistemas, por separado y cada uno en relación al otro, relativo a un punto cero central para que en el ensamblado final del cabezal (con 91 piezas individuales) se mantenga la precisión requerida.

Aunque el control de calidad se realiza durante el proceso de producción, se realiza también un control final mediante un sistema de piezas máster y equipos de medición por coordenadas de Leitz. Se guarda un maestro de referencia bajo condiciones controladas, contra el que se mide un maestro de comprobación. Éste se emplea más tarde para comprobar la función del interfaz entre ambos sistemas (no sólo el interfaz en sí), con el fin de asegurar que se ha logrado la precisión necesaria del cabezal