Cinemática paralela y visión artificial para aplicaciones aeronáuticas

Guillaume Pérolle, Valentín Collado y Karmele Florentino. Fatronik01/02/2005 La industria aeronáutica, debido a la situación económica difícil del sector, se enfrenta a las reducciones de costes y a una mayor competencia. Todo ello concierne tanto a los procesos de diseño como de producción, y la reducción de tiempo al mercado se convierte en un objetivo crítico. Sin embargo, pocos procesos de fabricación en este sector se han automatizado, principalmente debido a la complejidad de las tareas a realizarse y a los estándares de alta precisión requeridos. Dentro de los procesos de producción de aeronaves, el montaje es sin duda la etapa que más recursos humanos y tiempo requiere. De hecho, el montaje a través del taladrado y remachado de grandes estructuras aeronáuticas es hoy en día en gran parte una actividad realizada a mano, usando múltiples plantillas y herramientas para las operaciones de colocación y taladrado de agujeros. Tales procesos de fabricación son incompatibles con los requisitos de calidad, de flexibilidad y de productividad.

Grandes mejoras a través de una automatización de los procesos aeronáuticos son potencialmente posibles, pero el uso de taladrado automatizado o robotizado ha sido muy limitado en el proceso de montaje de estructuras. Los elevados requisitos de precisión, calidad y cargas útiles, junto con la complejidad de las operaciones y el gran tamaño de las piezas, hace que la automatización de operaciones, tales como el mecanizado de piezas y su montaje, sea difícil y arriesgada. Más específicamente, si consideramos el montaje de estructuras grandes, no sólo se requiere la precisión de la máquina, sino que la colocación y el control de calidad local son también críticos. Tener éxito en la colocación exacta de piezas grandes, debido a la imprecisión del mecanizado y a la deformación termal, es imposible sin un sistema de referencia externo eficiente.

Estos requisitos específicos condujeron a Fatronik a desarrollar soluciones de cinemática paralela diseñadas especialmente para aplicaciones aeronáuticas. Puesto que los robots de cinemática paralela pura tienen un reducido volumen de trabajo, Fatronik ha estado trabajando en el desarrollo de nuevas soluciones de cinemática híbrida para la automatización de los procesos de fabricación aeronáuticos, que se presenta en la primera parte de este artículo. Como parte de este proceso de automatización, Fatronik ha implementado y ha probado un innovador sistema de visión industrial. Su objetivo es detectar con precisión referencias de colocación externas y realizar tareas del control de calidad.

Soluciones de cinemática paralela

Los orígenes

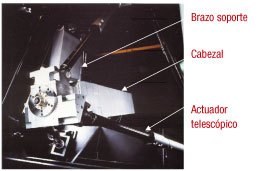

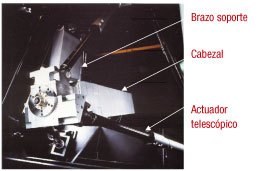

Los conceptos alternativos de máquina, a través de varios actuadores independientes, se basan en el hexápodo del simulador de aeronave de Stewart (finales de los años 60). Aplicado a la máquina herramienta, resulta en una máquina cuyo cabezal está montado en una plataforma soportada por 6 ejes telescópicos conectados con el chasis. La longitud de los ejes telescópicos determina la posición de la cabeza de trabajo en los 6 grados de libertad.

Figura 1: Módulo de cinemática paralela pura

Sin embargo, los sistemas de cinemática paralela puros también han demostrado algunas desventajas, la más crítica de las cuales se refiere al volumen de trabajo, ya que no son configurables en función de la geometría de la pieza como pueden serlo las estructuras serie. Por lo tanto, actualmente, las soluciones híbridas (combinación de arquitectura paralela y serie) revelan ser prometedoras [1]. La cinemática de este concepto de máquina híbrida tiene las ventajas de las estructuras paralelas y evita algunas de sus desventajas. Una solución híbrida combina un gran volumen de trabajo, gracias a los ejes en serie más largos, con mejor precisión de posicionamiento, cargas útiles más altas y una mejor rigidez del módulo de cinemática paralela.

El sistema de producción híbrido de Fatronik basado en Hermes

En este contexto, Fatronik ha trabajado en un robot basado en cinemática paralela, diseñado como un módulo polivalente más que una solución completa. El robot de cinemática paralela, patentado y bautizado como HERMES , se muestra en la Figura 2. La estructura está compuesta por tres carros que se mueven independientemente a lo largo del eje Z. Dos soportes de longitud fija están conectados con cada carro. La segunda extremidad de cada soporte está conectada con el cabezal. La traslación linear combinada de los tres carros genera complejos movimientos del cabezal del robot, incluyendo las rotaciones (A, B) y la translación a lo largo de la dirección de la herramienta (Z).

Figura 2: Robot HERMES basado en la cinemática paralela.

Las principales ventajas de este concepto de cinemática paralela, con respecto a la alternativa serie tradicional, son la más alta rigidez estática y las dinámicas mejoradas. Además, Hermes es un robot de cinemática paralela polivalente, tipo módulo, que puede ser implementado por lo tanto en casi cualquier estructura basada en ejes serie adaptada a los requisitos de una aplicación específica. En el caso de estructuras aeronáuticas, los montajes suelen ser muy grandes, y generalmente con dimensiones desproporcionadas: la longitud de un ala es mucho más grande que su anchura por ejemplo. La Figura 3 muestra una fotografía de Torres-PKS, una solución completa para aplicaciones aeronáuticas de taladrado y fresado desarrollada por Fatronik y comercializada por MTorres (este prototipo se ha presentado en la pasada EMO’2003 en Milán). El módulo Hermes tiene tres grados de libertad (translación Z y rotaciones A, B), y se implementa en una estructura serie que realiza los dos últimos grados de libertad (X, Y). Una ventaja importante de esta solución híbrida es que permite tener las ventajas de la cinemática paralela en una máquina adaptada a las dimensiones requeridas por la aplicación. La estructura entera es un sistema de producción de 5 ejes que combina las ventajas de las soluciones de cinemática tanto serie como paralela.

Figura 3: Prototipo de sistema automatizado de producción incorporando el modulo HERMES para operaciones de fresado y taladrado en 5 ejes.

Dichas características del sistema preparan el terreno para la automatización de los procesos realizados hoy en día manualmente, especialmente en aplicaciones aeronáuticas, puesto que las características del sistema híbrido se adecuan a los requisitos específicos de este sector. Usando este tipo de robot, muchas plantillas y herramientas complejas dejan de ser necesarias, las condiciones de trabajo del operador son mejoradas, y los procesos son dramáticamente simplificados. Un buen ejemplo es el proceso de montaje de las alas: es actualmente un proceso de dos fases con desmontaje intermedio para quitar rebabas antes del montaje final. El proceso se realiza manualmente, a menudo necesitando dos operarios que trabajan dentro y fuera de las estructuras durante el taladrado y fresado (con todos los riesgos asociados). Una automatización de este proceso llega a ser posible con este nuevo sistema de producción, gracias a su precisión y a su elevada carga útil, lo que permite ejercer la presión suficiente sobre la piel y la costilla de la estructura del avión antes de taladrar, eliminando la etapa intermedia para quitar rebabas. Por otra parte, esta elevada carga útil puede ser utilizada para insertar los pines de los soportes laterales e incluso insertar estáticamente los remaches.

La modularidad de Hermes y otros campos de aplicación

Según lo explicado anteriormente, el robot Hermes se ha concebido como un cabezal modular capaz de ser implementado en casi cualquier estructura serie adaptada a los requisitos de una aplicación específica. En Fatronik se han desarrollado entre otros los siguientes sistemas de producción basados en el robot Hermes::

- La máquina Space, para la mecanización de componentes monolíticos aeronáuticos de tamaño medio. Es un sistema de producción que consiste en el módulo Hermes montado en una columna para la translación del eje Y. El quinto grado de libertad, la translación en X, esta llevado a cabo por la mesa de trabajo;

- Un centro de mecanizado polivalente para aplicaciones tan variadas como el molde y las industrias aeronáutica y de automoción. La arquitectura original de la máquina se basa en el módulo Hermes que trabaja sobre una mesa tilting de dos grados de libertad.

Aparte de los sistemas de producción basados en Hermes, Fatronik ha desarrollado otras máquinas de cinemática paralela, tales como el centro de mecanizado horizontal de 3 ejes Ulyses (Ver Figura 4) dedicado al mecanizado de pequeños moldes y matrices. [3]

Figura 4: Máquina de cinemática paralela ULYSES

Un sistema de visión innovador

Sistema de visión: la tecnología

Una parte importante de un proceso de fabricación de un avión es el montaje de las diversas estructuras (alas, fuselaje, etc.), hoy en día llevadas a cabo a mano gracias a las herramientas y plantillas dedicadas. Por ello, la automatización del montaje es un gran desafío para la industria aeronáutica. Entre otros, un problema crítico es alcanzar los requisitos de alta precisión del sector. Las estructuras tienen varias características haciendo difícil la automatización: imprecisión en el mecanizado, variaciones térmicas, gran tamaño y poca rigidez de las piezas. Así, la única manera de alcanzar el montaje con suficiente precisión es tener un robot capaz de tomar referencias de las piezas reales para montar y para ajustar su posición.

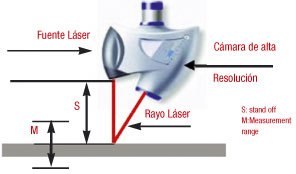

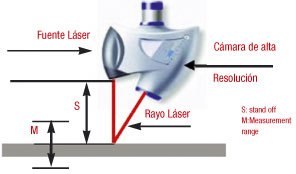

En Fatronik, el trabajo se ha centrado en una solución polivalente, innovadora y a bajo coste para tareas de referencia y navegación local. Después de un exhaustivo análisis del estado del arte de las soluciones y tecnologías disponibles en el mercado. La solución de la empresa DataPixel ha sido la elegida: el sensor OptiScan. El OptiScan es un sensor óptico de línea láser sin contacto para la automatización de control de calidad e ingeniería inversa. Su tecnología de medición está basada en triangulación láser: un rayo láser se proyecta en la superficie que hay que analizar, dibujando una línea de 40 mm. La superficie refleja la luz láser, y una cámara de alta resolución (equipada con filtros y lentes adecuados) recibe y adquiere los diversos puntos (Ver Figura 5).

Figura 5: Triangulización Láser

La aplicación de Fatronik

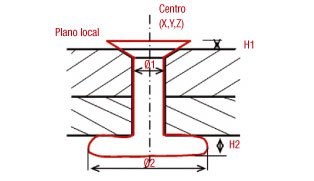

a aplicación para la cual se ha desarrollado el sistema en Fatronik es el montaje de grandes estructuras aeronáuticas tipo alas y fuselajes. Las diversas características por detectar con el sistema se explican a continuación: (ver Figura 6):

- Posición del centro del agujero

- Orientación de la superficie

- Diámetro Ø1 (diámetro interno en el caso de agujeros avellanados)

- Altura H1 de la cabeza del remache

- Altura H2 de la contra cabeza del remache

- Diámetro Ø2 de la contra cabeza del remache

Figura 6: Requerimientos de Medición

En las piezas a montar con el robot se pueden colocar diversos tipos de referencia: pegatinas, agujeros de referencia, remaches de referencia, etc. El OptiScan puede trabajar con todas estas clases de referencias, pero los agujeros de referencia, hechos de forma manual previamente al proceso de montaje, se han seleccionado como el tipo de referencia a probar en Fatronik. Por la detección del centro del agujero, el sistema de visión permite adquirir puntos de referencia en la pieza real. La gran mayoría de los montajes aeronáuticos están basados en filas enteras de taladros y remaches para fijar la “piel” del ala o fuselaje sobre las costillas de la estructura esqueleto. La estrategia de referencia elegida por Fatronik consiste en la detección de dos centros de agujeros, hechos previamente a mano, para definir la línea de trabajo de referencia sobre la cual el robot realizará tareas de taladrado y remachado. Puesto que el taladrado debe ser perpendicular a la superficie, antes de taladrar, el sistema de visión también será utilizado para comprobar la orientación del cabezal del robot. Después, el mismo sistema de visión será utilizado para el chequeo de calidad de los taladros realizados y remaches insertados.

En este proceso, la medida de la posición central del agujero y de la orientación de la superficie son funciones necesarias para el proceso de referencia. La medida del diámetro del agujero y de las características del remache se utiliza para la comprobación de la calidad del montaje. La Figura 7 es un ejemplo de la digitalización de un agujero.

Figura 7: Resultado de la digitalización de un agujero

Características de la solución y resultados

La versión del OptiScan probada en Fatronik presenta varias limitaciones, especialmente en relación a la velocidad de la adquisición y a los algoritmos del análisis de imagen. Los resultados obtenidos durante las pruebas en Fatronik no son satisfactorios por el momento, porque la exactitud alcanzada no alcanza los requisitos, y en algunos casos, la alta reflectividad de la pieza en aluminio hace imposible conseguir resultados. Sin embargo, todas las pruebas realizadas demuestran que se pueden llevar a cabo mejoras para alcanzar los requisitos de la alta precisión.

De hecho, se ha desarrollado una nueva versión del OptiScan y está actualmente bajo prueba en Fatronik. Esta versión incluye la mejora de la precisión del sensor, así como mejora la integración, en cuanto a la facilidad de manejo del sistema, a la fiabilidad, a la velocidad de proceso de digitalización y tratamiento de imagen y al funcionamiento general. Las primeras pruebas realizadas dan resultados que animan a seguir en esta línea. Algunos puntos fuertes de esta nueva versión son que el sistema se integra más en la máquina, resultando mucho más fácil de manejar para el usuario, y la precisión obtenida en la medición de las diversas características es similar a los requisitos.

Esta solución tecnológica, basada en una adquisición del perfil de la superficie por digitalizar con una frecuencia dada junto con un movimiento de barrido realizado por el robot presenta ventajas importantes, la más interesante de ellas la alta flexibilidad del sistema. Además, la flexibilidad de la solución no significa un coste elevado. Finalmente, esta solución se puede calificar como robusta, compacta y fácil de manejar comparándola con otros sistemas disponibles en el mercado. Estas características son muy importantes en el uso industrial, y el ser un sistema compacto es esencial en el caso del robot autónomo que Fatronik está desarrollando.

Sin embargo, la necesidad de un movimiento de barrido para digitalizar la superficie se configura como la principal desventaja de la solución. De hecho, implica varias limitaciones: la precisión del barrido depende de la precisión del movimiento, y así de la precisión del robot. Tal sistema se puede entonces utilizar solamente con robots precisos. Por otra parte, requiere una buena sincronización entre el movimiento del robot y las adquisiciones de los perfiles de la superficie, lo que significa un protocolo de comunicación más complejo y el riesgo de errores. Finalmente, el barrido significa un tiempo de digitalización elevado para cada adquisición, que depende del tiempo de exposición del sensor, de la velocidad del movimiento del robot, y de la frecuencia de adquisición (relacionada directamente con la precisión final). Este tiempo de la digitalización es actualmente de cerca de 15 segundos para la detección de un agujero, y será reducido a alrededor de 3 segundos con la nueva versión del sistema.

Conclusión

Fatronik centra parte de su trabajo en aplicaciones aeronáuticas y ha desarrollado soluciones completas que resuelven las necesidades específicas de este sector. Dentro de un proceso de fabricación del avión, el montaje de estructuras (alas, fuselaje) es la etapa que más requiere en cuanto a recursos humanos y tiempo. Para esta tarea específica, se ha presentado una solución completa, con un sistema de fabricación basado en un robot de cinemática paralela para las tareas de taladrado y remachado, junto con un innovador sistema de visión para la navegación y la toma de referencia local.

El montaje de estructuras aeronáuticas tiene requisitos específicos en comparación con otras aplicaciones, tales como unas elevadas precisión, calidad y carga útil. Estos requisitos coinciden con las ventajas de las soluciones de cinemática paralela, como puede ser el robot Hermes desarrollado y patentado por Fatronik. Para evitar zonas de trabajo demasiado reducidas, y para cubrir los volúmenes de trabajo asimétricos habituales en las aplicaciones aeronáuticas, se han desarrollado y probado sistemas de producción con estructuras híbridas (los ejes principales serie y un robot de cinemática paralela para los últimos grados de libertad), dando resultados prometedores. Tal tecnología por supuesto no se limita al montaje aeronáutico de las estructuras, puesto que los sistemas híbridos son muy polivalentes. Fatronik tiene ya experiencia en otros sectores tan variados como el molde, la automoción o sectores bienes de equipo.

Un sistema de producción híbrido basado en el robot de cinemática paralela alcanza una precisión muy buena y las cargas útiles altas, pero sin un buen sistema de referencia con la pieza real, el mecanizado final no llegaría a los niveles de precisión requeridos. El sistema de visión OptiScan implementado y probado en Fatronik es una solución original adaptada a la toma de referencia local. Aunque las pruebas realizadas hasta hoy muestran que la versión actual del sensor no es enteramente satisfactoria, la nueva versión en pruebas en Fatronik promete mejorar los resultados para alcanzar los exigentes requerimientos.

Reconocimientos

Los autores quisieran agradecer a la Comisión Europea por apoyar parte del trabajo presentado en este artículo, en el marco del proyecto AHEAD (G1RD-CT-2001-00673, 5º Programa Marco).

Referencias

-

R. Neugebauer, C. Harzbecker, W.-G. Drossel, A. Stoll, S. Ihlenfeld Parallel kinematic structures in manufacturing, PKS 2002, Chemnitz.

- “New solutions for machine-tool through parallel kinematics. Prototype for 3 axis agile manufacturing (Ulyses) ; A.J. Sáenz, V. Collado, Y. San Martín ; PKM’99, SIRI. Milan, 1999.

- “Machine Vision: a key technology for flexible automation” ; M. Ejiri ; Symposium on Flexible Automation, 1998.

- DataPixel ; Ronda Sta. Eulalia, 37 / Nave #13 – Parque Industrial Pallejà, 1 / 08780 Pallejà – Barcelona ; Tel: 0034 - 915 310 503 ; www.datapixel.com

EMPRESAS O ENTIDADES RELACIONADAS

Fundación Fatronik, S.A. (Tecnalia)