Medición en la propia máquina-herramienta

Con la medición de unas características en el momento de configuración, los operarios de la máquina pueden detectar los errores antes de que se conviertan en fallos caros. La digitalización facilita el diagnóstico de problemas relacionados con las herramientas, las configuraciones de trabajo, velocidades y alimentación erróneas, programas NC equivocados y problemas de ese tipo. Al contrario de la inspección convencional, no se tienen que medir todas las características de la pieza. Los errores más graves se pueden detectar comprobando un grupo de características seleccionadas. La clave está en identificar las mediciones que nos ayudarán a destacar los problemas.

Actualmente, los operarios pasan mucho tiempo alineando las fijaciones y las piezas en la configuración. En los procesos cortos, por ejemplo, se puede perder más tiempo en la configuración que en el vaciado de metal. Con la medición automática en la máquina, el operario reduce de forma significativa el tiempo necesario para configurar las fijaciones y las piezas. Además, puede calcular de forma rápida e introducir las configuraciones de herramienta y de trabajo (con eso también se ahorra una gran cantidad de tiempo).

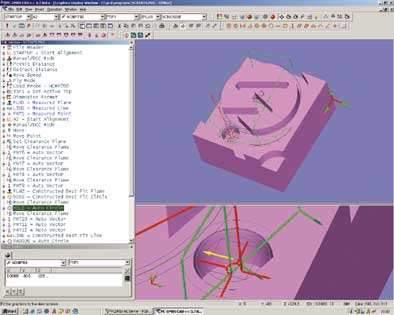

La inspección manual de la primera pieza en la máquina de producción representa otro gran trabajo de configuración. Primero, la máquina está parada esperando a que llegue un operario para inspeccionar. Después se pierde aún más tiempo durante el proceso de inspección y mientras los resultados se calculan y se introducen. Con la inspección automática en la máquina de producción, sólo se tiene que cargar y ejecutar las rutinas de digitalización que se han creado previamente. Si se requieren algunos ajustes, un software como PC-DMIS NC puede, en muchos casos, hacerlo de forma automática. Si no, el operario puede interpretar fácilmente los resultados y hacer rápidamente las correcciones necesarias. Cuando se produce, la inspección automática, integrada con el corte de la pieza, alerta a los operarios de los problemas reales y potenciales antes de que la pieza sea inutilizable o se tenga que rehacer.

Cuando las piezas, sobre todo las grandes, se tienen que sacar de la máquina CNC para inspeccionarlas, la productividad se puede ver muy afectada. La máquina puede estar parada durante horas (a veces días) mientas se saca la pieza, se transporta a la máquina de medición, se configura, se mide, se evalúa, se saca, se vuelve a transportar, se configura una vez más y se ajusta. Usar el software metrológico integrado en el proceso para medir de forma automática la pieza en la máquina de producción elimina este complicado proceso y reduce en gran medida el potencial de errores.

Además de obtener un “feedback” inmediato, el paquete metrológico integrado en el proceso puede pasar sus resultados a bases de datos externas y sistemas de softwares para realizar estas funciones como: SCP, estudios de las capacidades del proceso y de la máquina, generación de informes gráficos, etc.

Solucionar los problemas difíciles

Otro usuario está desarrollando un proceso interactivo único para fabricar moldes de alta calidad. La máquina corta y mide de forma automática la pieza hasta que se consigue la curva deseada. Esta operación integrada sustituye un proceso de medición fuera de la máquina de producción que tenía un índice de piezas defectuosas del 50 por ciento.

Los usuarios de esta nueva tecnología pueden aprovechar rápidamente estas funciones de reducción de costes. Además, con la integración de la medición en la máquina de producción con una potente base de datos y herramientas de análisis el sistema es aún más eficiente. En un futuro próximo, los sistemas de segunda generación, no sólo presentarán una ventana del proceso de producción en tiempo real, sino que además corregirán el proceso de forma automática. A medida que los usuarios desarrollan estas capacidades, los sensores mostrarán mejor como cortar los metales y lo que es más importante, la productividad aumentará.

Macros Vs. integración en el proceso

Al final de todas las rutinas de medición, los datos vuelven automáticamente al servidor y se almacenan en una base de datos. Una amplia gama de herramientas de creación de informes y de análisis tienen acceso a estos datos. La siguiente tabla compara los softwares metrológicos integrados en el proceso de producción con el método convencional de escritura de macros de digitalización.

| Macros de digitalización | Metrología dentro del proceso | |

| Facilidad de programación | Difícil de utilizar y de entender. Requiere tiempo. Pruebas en la máquina. | Programación intuitiva con sólo hacer click, que es 5 veces más rápida. Las pruebas off-line no estorban la máquina. |

| Versatilidad | Limitada a simples comprobaciones de características | Medición de cualquier característica o relación que indique la condición del proceso |

| Datos compartios, análisis, realización de informes | Informes simples o que se visualizan en la pantalla | Los datos de las piezas se almacenan en una base de datos común accesible por las herramientas de análisis y de creación de informes |

| Integración | No | Una amplia gama de máquinas de CNC con sensores y sisemas de medición puede utilizar las rutinas y la base de datos |

| Posibilidad de corregir el proceso | No | Se pueden sacar informaciones basadas en el análisis de datos |

| Solución automática de problemas | No | Se pueden utilizar potentes algoritmos, p.e.: "best-fit" para solucionar los problemas de fabricación más complejos. |