El aire es gratis, el aire comprimido es caro

16 de septiembre de 2011

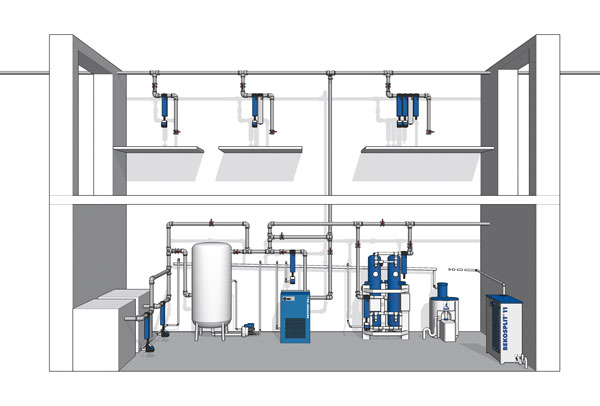

Actualmente, el ahorro de energía para reducir costes y conservar recursos forma parte integrante de la gestión de cualquier empresa, incluso, de las más pequeñas. Lo más sorprendente es que todavía existen grandes plantas de producción y empresas manufactureras de tamaño medio y grande que siguen perdiendo mucho dinero cada año, simplemente porque dejan que enormes cantidades de energía en forma de aire comprimido se pierdan. Y esto a pesar de que el aire comprimido es una energía terciaria, y por lo tanto, de las más caras de generar. Sólo en Europa, se calcula que sobre la potencia total de aire comprimido instalada, se pierde entre un 20% y un 30%. Al precio al que están actualmente los kWh utilizados para generar este aire comprimido que “se pierde” es fácil imaginar los millones de euros que estamos literalmente tirando.

¿Cómo se malgasta el aire comprimido?

Las fugas, totalmente imperceptibles al oído humano a no ser que sean de dimensiones ya importantes, pero que los detectores de fugas disponibles en el mercado sí 'oyen', y justifican plenamente la inversión en un equipo de este tipo.

Las pérdidas de presión debidas al diseño del sistema de distribución del aire comprimido (por ejemplo, codos en las tuberías evitables, filtros y otros componentes de una red de aire que han sido mal diseñados).

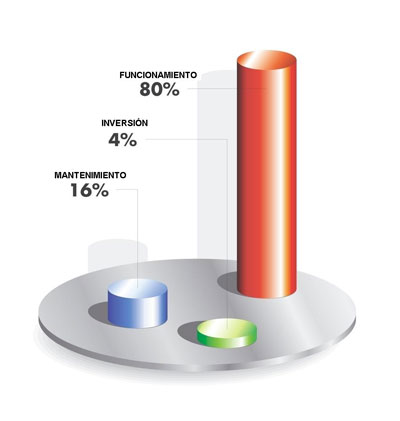

Pero, ¿realmente estas pérdidas y fugas representan tanto? Desde luego: si queremos medir la eficiencia económica y el plazo de recuperación de una instalación de aire comprimido, no podemos olvidar que el precio de adquisición representa aproximadamente el 4%, los costes energéticos representarán un 80%, y el resto se dedica al mantenimiento.

A medida que la presión del aire comprimido del sistema baja, los costes aumentan

La primera y más vistosa forma de paliar estas pérdidas energéticas es minimizar las pérdidas de aire comprimido. El compresor tiene que compensar cualquier resistencia al flujo de caudal que se encuentre en el sistema de distribución del aire comprimido (por ejemplo, cualquier curva y/o cambio de sentido en las tuberías). Esto se consigue aumentando la presión de funcionamiento del compresor, es decir, gastando más energía: por cada bar perdido en un sistema mal diseñado, su parte en la factura eléctrica puede aumentar un 10%. Además, este aumento de la presión de funcionamiento comporta un aumento de la temperatura de compresión, a razón de aproximadamente 8 °C por 1 bar, y esto a su vez puede conllevar un aumento desproporcionado de la cantidad de vapores de agua y de aceite en el aire. Es decir, se consume más energía para producir el mismo aire comprimido, y este es, al mismo tiempo, de peor calidad, por lo que el tratamiento del aire tiene que ser forzosamente mayor (filtros, purgas...) y aumentarán los costes de mantenimiento.

Básicamente, las pérdidas de presión de deben a resistencias al flujo o a la presencia de fugas: ¿cómo evitarlas?

Este artículo se centraremos en las resistencias al flujo, en particular, en el diseño de los filtros. Las resistencias al flujo de aire comprimido ocurren obviamente en puntos del sistema de aire comprimido con codos o cuellos de botella, y en particular allí donde se limpia el aire, por ejemplo al filtrarse. Es tarea del diseñador de la planta, y posteriormente de sus operadores, asegurarse de que la diferencia de presión entre el aire que entra en un filtro y el que sale sea la menor posible. El éxito de esta tarea dependerá en gran medida del tipo y de la calidad de los filtros utilizados.

En una red de distribución de aire bien diseñada (con ausencia o minimización de codos y cambios de sentido en el flujo del aire), la mayor parte de la pérdida de presión –y por tanto, del incremento del coste energético– se debe a los filtros. Vale la pena, por tanto, examinar este factor y no únicamente el del precio de compra del filtro (Figura 2).

El diferencial de presión causado por un filtro al fluir el aire a través suyo viene causado por tres factores principales: la superficie del filtro, su volumen vacío y las propiedades físicas del elemento filtrante.

Superficie del filtro

Como regla general, a mayor superficie del filtro, menor diferencial de presión. Si tenemos en cuenta que el diferencial de presión aumenta proporcionalmente al cuadrado de la velocidad del flujo de aire, se deduce que una superficie del filtro suficientemente grande ofrece un potencial de ahorro de energía considerable (Figura 3). Los elementos filtrantes plegados, que se caracterizan por una superficie muy elevada, son particularmente adecuados para este cometido. Este tipo de filtros puede utilizarse para el filtrado de polvos de gases atmosféricos secos y como filtros posteriores a secadores de adsorción; pero para ciertas aplicaciones no resultan idóneos (por ejemplo, son menos adecuados que los filtros ultrafinos ya que, debido a su alta densidad, promueven principalmente la retención de sólidos en superficie, lo que conlleva un rápido incremento de la resistencia al flujo). Por tanto, es muy importante seleccionar el filtro apropiado para cada tarea.

Volumen vacío del filtro

El volumen vacío es el espacio libre disponible para el paso del flujo de aire por el elemento filtrante (Figura 4). A mayor volumen vacío, menor será la pérdida de presión del aire que atraviesa el elemento filtrante. Por razones de coste, los elementos filtrantes de los filtros estándares están elaborados mayoritariamente a partir de polietileno sinterizado, que tiene un volumen vacío de sólo el 45%. Los filtros Clearpoint de Beko Technologies, por el contrario, están elaborados a partir de borosilicato, con un volumen vacío del 96%, por lo que el área libre para el flujo es más del doble. Estos filtros Clearpoint son adecuados tanto para el filtrado anterior como para el posterior (más fino).

Propiedades físicas

El aire comprimido, en general, está compuesto por una mezcla de aire, partículas de polvo y aerosoles. Los elementos filtrantes convencionales son hidrófilos, es decir que atraen al agua. Las fibras individuales se hinchan y el volumen vacío se reduce. Con el tiempo, el elemento filtrante se hincha y la pérdida de presión se incrementa, junto con los costes de funcionamiento.

Este efecto negativo puede evitarse utilizando un medio filtrante hidrófugo –repelente al agua–, como el escogido para los filtros Clearpoint (Figura 4). La impregnación de sus elementos filtrantes evita que éstos se hinchen, de forma que el volumen vacío y la capacidad de filtración permanecen intactos. De esta forma se consigue minimizar el diferencial de presión. El diseño del material utilizado para drenar también debería incluirse dentro del análisis de las propiedades del filtro.

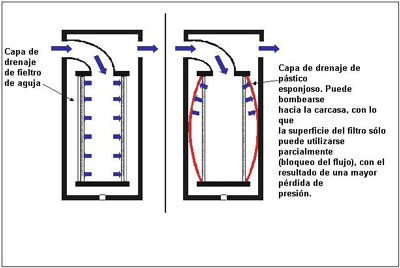

Los filtros convencionales utilizan plásticos esponjosos, seguramente por consideraciones económicas. Pero este material tiene claras desventajas (alto coste de mantenimiento, desgaste rápido). Estos costes anulan rápidamente el beneficio inicial de un precio menor. Al pasar el aire comprimido, el material de drenaje de plástico esponjoso se expande considerablemente. Esto produce grietas que pueden anular la eficacia del filtrado. Además, las capas de drenaje de plástico esponjoso ‘pierden’ inevitablemente partículas de silicona (y esto podría crear un auténtico caos, por ejemplo, en una instalación de pintado a presión).

Otro problema es que el plástico esponjoso se vuelve más flexible a medida que la temperatura aumenta, por lo que temperaturas de funcionamiento por encima de los 60 °C no son admisibles con estos materiales. Estos inconvenientes no aparecen si se utilizan capas de drenaje elaboradas con fieltro punzonado (Figura 5).

Este material es extremadamente estable desde el punto de vista térmico (hasta 120 °C), tolera altas tensiones mecánicas, es químicamente muy resistente y no contiene silicona. Para el responsable de una planta de aire comprimido, el que un filtro incluya este material de drenaje de fieltro punzonado debería ser un criterio importante a la hora de valorar su calidad. Pero la verdad es que sólo unos pocos fabricantes de filtros ofrecen este tipo de material de forma estándar, mientras que el resto de fabricantes ofrecen este tipo de material de drenaje con un sobreprecio a menudo bastante elevado. Naturalmente, todos los filtros de BekoTechnologies se fabrican con material de drenaje de fieltro punzonado.

Beko

Beko Technologies GmbH, compañía fundada en 1982, es especialista en todos los aspectos del tratamiento del aire comprimido (tecnología de condensado, distribución del aire comprimido, medida y control, tecnología de procesos...) y continúa ampliando su cartera de soluciones en este campo mediante la innovación y la compra de sociedades afines.

En la actualidad, Beko fabrica sus equipos en Alemania, EE UU e India. Cuenta con 15 filiales comerciales propias en Europa, América y Asia, además de una red de socios distribuidores en otros 31 países.