Medición desde el exterior de un tanque de ácido

Los procesos CIP requieren grandes cantidades de ácido sulfúrico y sosa cáustica, que se almacenan en tanques plásticos. Hasta la fecha, la medición de nivel se realizaba con un sistema de boyas que requería un constante mantenimiento. Además, en determinadas ocasiones las boyas se quedaban clavadas marcando un falso estado. Gracias a la utilización del nuevo radar Micropilot FMR50, de Endress+Hauser, Heineken ha visto reducidas las tareas de mantenimiento, beneficiándose también de todas las ventajas de la tecnología radar sin contacto.

La aplicación

Debido a los continuos procesos CIP, Heineken precisa grandes cantidades de ácido sulfúrico y sosa caustica para neutralizar el pH. En la planta EDAR disponen de tres tanques plásticos (dos de ácido y uno de sosa) los cuales miden el nivel mediante boyas. Cada tanque dispone de tres puntos de conmutación para controlar dicho nivel. Los depósitos de ácido son exteriores y no disponen de ninguna tubuladura libre donde poder instalar un medidor de nivel sin contacto.

La solución

El equipo seleccionado ha sido un radar sin contacto Micropilot FMR50, con una antena de DN100, cabezal de plástico y comunicación Profibus. Se han instalado tres equipos en la EDAR (dos tanques de ácido y uno de sosa) y dos en cervecería (dos tanques de ácido), ascendiendo a un total de cinco niveles radar no invasivos.

Gracias a la antena DN100 la apertura del haz es de tan solo de 8°. Con esta apertura tan estrecha es muy fácil focalizar el haz y evitar ecos interferentes no deseados. El cabezal plástico es idóneo para un ambiente corrosivo y el soporte suministrado facilita la instalación.

Los beneficios

Con el nuevo equipo de medición radar sin contacto Micropilot FMR50 ha sido posible la sustitución de un equipo mecánico que requería de un mantenimiento continuo. La sustitución del cable de las boyas era costosa y peligrosa, en determinadas ocasiones las boyas se quedaban clavadas marcando un falso estado.

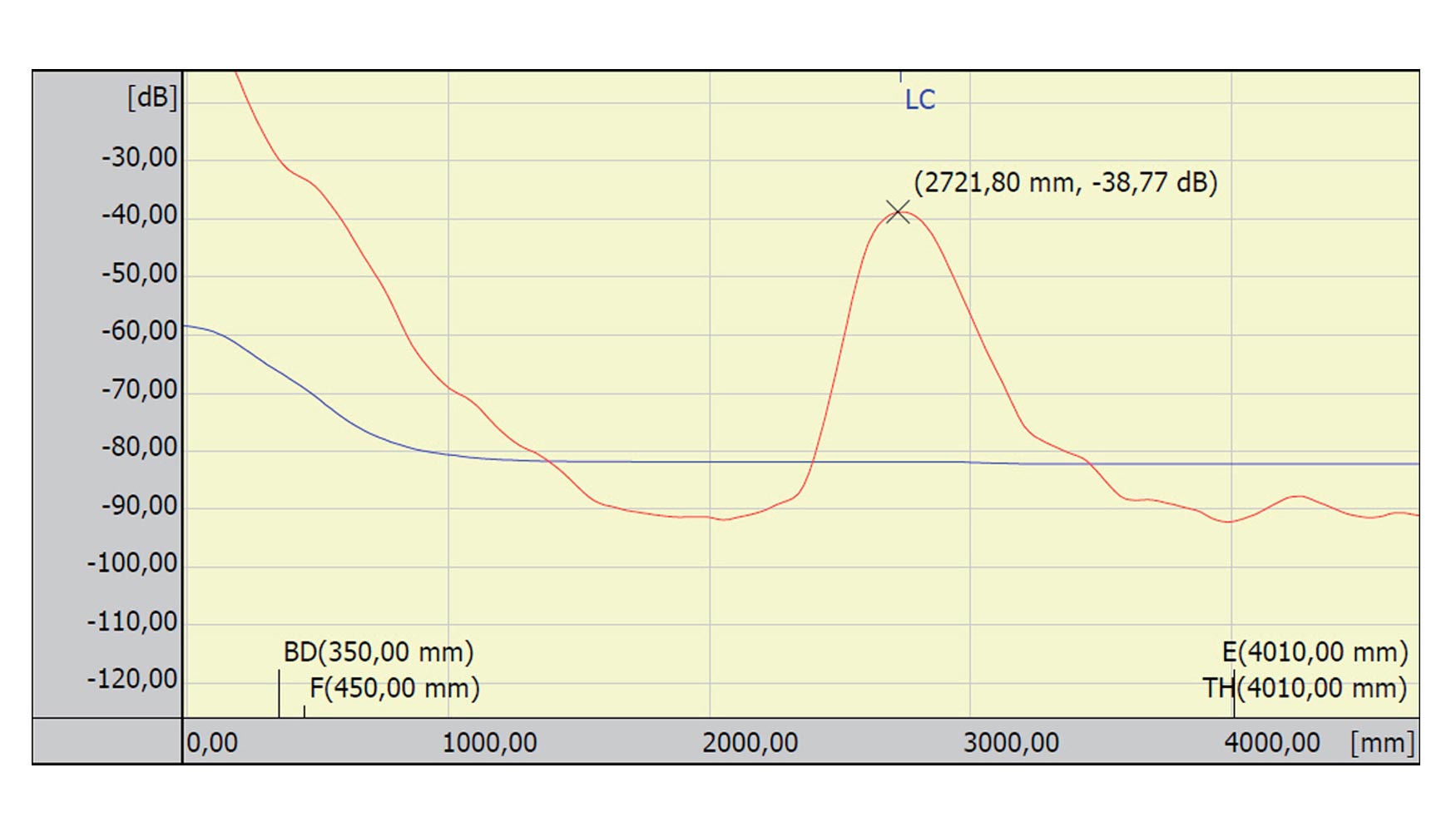

El eco de la señal del producto (ácido con constante dieléctrica superior a 10) es muy bueno tal y como se puede apreciar en la curva envolvente. Se obtiene una señal potente y definida a lo largo de todo su rango. El techo del depósito es totalmente transparente para el equipo (ver gráfico).

Gracias al nuevo equipo, el mantenimiento se ha minimizado, el diagnóstico se puede llevar a cabo de modo remoto. No ha sido necesaria la instalación de una nueva tubuladura y, por lo tanto, tampoco ha sido necesaria una certificación del tanque.

El equipo utilizado tiene un coste más bajo que si se hubiera instalado un equipo en contacto con el producto. En situación con fuertes lluvias el equipo sigue marcando correctamente, con este entorno la calidad del eco se ve atenuada pero el equipo sigue dando una salida estable.

La fábrica de Heineken en Sevilla es una de las más avanzadas de Europa. Inaugurada en 2008, en el paraje La Caridad – Cañada de Pero Mingo, municipio de Sevilla, tras una inversión de 320 millones de euros, la mayor inversión privada realizada hasta la fecha en Andalucía. Sustituye a la factoría de la Cruz del Campo, récord nacional de longevidad industrial (desde 1904). La nueva fábrica, con capacidad para 450 millones de litros al año, puede elaborar 8 millones de cañas diarias. Entre sus instalaciones destaca una de las mayores líneas de latas de Europa, con una capacidad de producción de 90.000 unidades por hora.