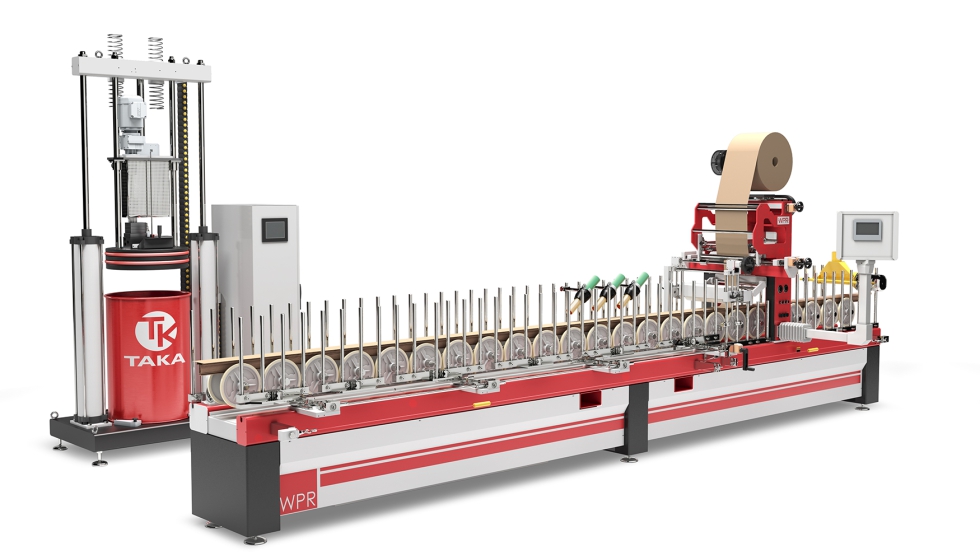

La respuesta de WPR a los profesionales del revestimiento de perfiles y tableros de madera

En el mundo de la madera, las máquinas deben adaptarse a las necesidades de producción de cada cliente, ya se dedique al recubrimiento de superficies de madera, MDF o aglomerado. De hecho, en función de las necesidades de producción y de la empresa, los equipos deben responder a objetivos muy diferentes.

De entre las cualidades que la maquinaria para el trabajo con madera debe aportar destaca la alta productividad, donde la velocidad es un factor clave cuando hay que acabar miles de metros de perfiles de madera. También debe aportar alta flexibilidad, ya que no siempre se trabaja en grandes lotes y puede ser necesario reconfigurar la máquina para producir un pequeño lote de perfiles o paneles con características muy diferentes al anterior. El tiempo es oro, y por eso es posible, cuando no está previsto, equipar la máquina con un sistema automático de cambio de configuración para acelerar el cambio. Por último, la maquinaria debe ofrecer polivalencia de recubrimiento: es un factor clave para quienes producen perfiles y paneles muy diferentes. De hecho, es posible que se necesite una máquina que por sí sola pueda tratar diferentes geometrías y materiales.

“WPR ha hecho de la escucha del mercado y del desarrollo de soluciones innovadoras su filosofía empresarial, convirtiéndose así en una de las empresas de referencia en el mundo de la maquinaria para el revestimiento de perfiles y paneles para interiores y exteriores”, apunta la compañía.

Ubicada en el norte de Italia, WPR es una empresa donde todas las máquinas son desarrolladas y diseñadas por técnicos y mecánicos “altamente cualificados”, así como programadas por informáticos especializados para toda la parte de software.

Recientemente, WPR creó algo único ad hoc para un cliente que quería revestir perfiles de madera por varias caras. De la sinergia entre las empresas que estudiaron, concibieron y diseñaron, nació una máquina capaz de revestir un perfil de madera por arriba y por abajo simultáneamente.

Se han instalado tres cabezales de revestimiento, lo que permite encolar dos decoraciones en la cara superior y una en la inferior. También se ha instalado un sistema de corte a la salida, que permite cortar el perfil o las submúltiplos inmediatamente después del proceso de revestimiento.

Además, la integración del software especial de gestión remota 4.0 permite controlar la temperatura en todas las zonas de recubrimiento, así como supervisar los parámetros establecidos para cada perfil, garantizando así un alto nivel de calidad.