Técnicas

Prensas de vacío: tecnología y aplicaciones

Florian Walter, Global Vacuum Presses

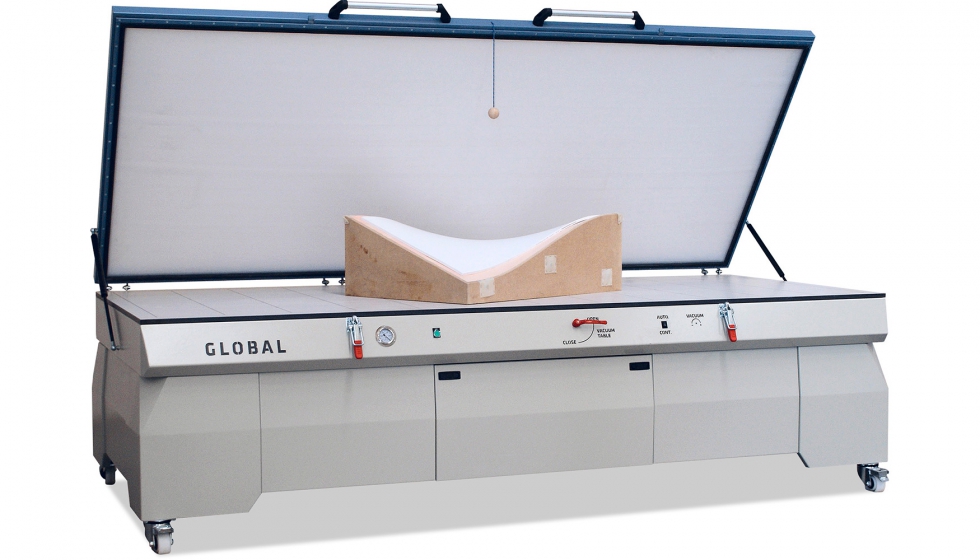

10/12/2018La tecnología del prensado con vacío se está utilizando de muchas maneras diferentes y hoy en día es parte integral en la fabricación de piezas planas y curvadas en el sector de la ebanistería, del mueble, del interiorismo y del termoconformado de superficies sólidas (piedra acrílica) y plásticos. Incluso la industria del automóvil, la aeronáutica y el composite han descubierto los usos versátiles del prensado con membrana y vacío para la fabricación de salpicaderos, cubiertas, materiales compuestos de diferentes láminas y para piezas composite con resina.

¿Cómo está construida una prensa de vacío con membrana?

La construcción de una prensa de vacío se explica rápidamente: un chasis rígido para crear una superficie de trabajo plana, apta para soportar moldes y materiales grandes y pesados, una bomba de vacío para evacuar el aire contenido en la cámara de vacío entre la mesa de prensado y el marco con membrana. Sin duda, el corazón de cada prensa es la bomba de vacío que, dependiendo del tipo de la bomba, puede crear un vacío entre 85% hasta el 99% de la presión ambiental.

¿Una bomba de vacío en seco o lubricada?

En general, hay dos tipos de bombas de vacío: lubricadas y de funcionamiento en seco. Las bombas con funcionamiento en seco son más versátiles y libres de mantenimiento. Se utilizan para el chapado, laminado y curvado de madera al igual que el termoconformado de superficies sólidas y pueden alcanzar una presión máxima hasta 9 t/m².

Las bombas de vacío lubricadas alcanzan un vacío superior hasta 99% de la presión ambiental, con una presión de prensado hasta aprox. 9,9 t/m² y son recomendadas para aplicaciones como el laminado en 3D de PVC para puertas de cocina, el termoconformado de plásticos y aplicaciones en el sector composite. También se utilizan para el chapado, laminado y curvado de madera por su alta presión, pero es importante mantener un mantenimiento adecuado, ya que el agua de adhesivos como la cola blanca puede entrar en el circuito de aceite.

¿Qué tipo de membrana necesito?

Diferenciamos entre tres tipos de membrana: látex, caucho natural y silicona. La membrana de látex destaca por su elasticidad y está recomendada para conseguir radios muy pequeños. Se utiliza sobre todo en el sector del automóvil para prensar cueros y tejidos. Sin embargo, es sensible a los rayos ultravioletas y tiene un desgaste alto. La membrana de caucho natural tiene también una elasticidad muy alta y destaca por su resistencia al corte, lo que la hace adecuada para el chapado, laminado y curvado de madera.

Para el termoconformado de superficies sólidas y plásticos se necesita una membrana de silicona por su alta resistencia a la temperatura de hasta 230 °C. El látex y el caucho natural tienen su límite máximo en aproximadamente 120 °C. Por otro lado, la silicona no es aconsejada para la mayoría de las aplicaciones con madera. Por este motivo, se recomienda comprar una membrana intercambiable, si se desea moldear en caliente materiales sólidos o plásticos además del trabajo con la madera.

¿Prensado en frío o caliente?

Las prensas de membrana de vacío están disponibles también con módulos de calentamiento superior capaces de calentar de entre 80 °C hasta 180 °C. Este tipo de prensas se utilizan sobre todo para el chapado, laminado y curvado de madera, así como para el laminado en 3D de PVC (polilaminado). El calentamiento se realiza por convección con aire circulante o por lámparas de cuarzo infrarrojo y tienen los siguientes objetivos:

- Acelerar el tiempo de prensado/secado para una mayor producción

- Activar adhesivos de 2 componentes

- Calentamiento de PVC para el laminado en 3D de puertas de cocina o similar (polilaminado)

- Precalentamiento de láminas de plástico para el termoformado.

Dependiendo de la aplicación y de las propias necesidades, se debe elegir un sistema, siempre en consulta con el fabricante. Además, existen ciertas aplicaciones como la sublimación o aplicaciones industriales, donde es necesario calentar desde abajo por medio de una placa de calentamiento.

¿Cuándo necesito un horno de precalentamiento?

Para el termoconformado de superficies sólidas y plásticos es necesario precalentar el material a una temperatura adecuada para poder termocurvar el material. Global Vacuum Presses ofrece máquinas separadas, es decir, un horno de calentamiento más una prensa de membrana de vacío, y máquinas combinadas, prensas de vacío con horno de calentamiento integrado en un mismo chasis. En ambos casos, siempre hay que calentar el material antes del prensado mediante vacío.

Además, se hace una distinción entre dos tecnologías de precalentamiento: por medio de aire caliente o por calentamiento de placas electricas. Global Vacuum Presses recomienda su sistema de aire caliente (patentado) para trabajos ocasionales y las placas de calentamiento para trabajos regulares y aplicaciones industriales. Dependiendo de las necesidades del cliente y previa consulta con Global, se debe elegir el sistema adecuado.

Máquina de termoconformado Global Duo.

Horno Global industrial. Precalentamiento por placas de ambos lados.

Soluciones industriales

Global Vacuum Presses ofrece desde prensas de membrana económicas hasta soluciónes industriales automatizadas. Las prensas de membrana de vacío de hoy no tienen límites. Se pueden manejar mediante control digital programable de fácil manejo a través de una pantalla táctil. Una memoria de programa definida por el usuario y el control por medio de parámetros de presión de vacío, tiempo y/o temperatura permiten una producción completamente automática con monitoreo de procesos garantizando un alto nivel de calidad.

Aplicaciones

Ebanistería – Chapado, laminado y curvado de madera

El prensado al vacío de piezas laminadas curvas, proceso llamado a menudo laminado curvado o chapado de piezas curvas, es sin duda la aplicación principal de las prensas de membrana de vacío. No obstante, estas prensas se utilizan también en muchas otras aplicaciones, como el prensado en plano, el laminado de embellecedores y placas de HPL, el revestimiento de perfiles y el encolado de madera maciza, entre otros.

Las placas de madera elaboradas con tablas rígidas o flexibles son los materiales tradicionalmente utilizados para crear componentes de madera, ya sea planos o con diferentes formas. No obstante, hoy en día se utilizan materiales novedosos, tales como espumas sintéticas y estructuras alveolares tipo nido de abeja como material principal, mientras que los acabados modernos como, por ejemplo, los diseños de HPL, aluminio, cuero, textiles piedras naturales y materiales plásticos flexibles, permiten la creación de nuevos productos distintivos, elegantes, ligeros, prácticos y estables.

Chapado, laminado y curvado de madera mediante vacío.

Termoconformado de superficies sólidas

Las superficies sólidas son un material único, versátil y de alta calidad, que puede destinarse a una amplia variedad de usos en baños, cocinas y muebles, así como al diseño en restaurantes, hoteles, aeropuertos, tiendas y fachadas, entre otros. Gracias al termoconformado, las superficies sólidas acrílicas pueden adquirir formas curvas en 2D y es posible crear diseños espectaculares en 3D. Además, pueden mecanizarse fácilmente con las herramientas estándar habituales. El proceso de termoconformado de superficies sólidas consta de dos fases: precalentamiento y aplicación de presión.

Las superficies sólidas deben calentarse a una temperatura de entre 155 y 165 °C para que sean flexibles y puedan moldearse. El tiempo necesario para precalentar una superficie sólida depende del grosor del material y de la tecnología del horno de calentamiento.

Una vez calentado, el material puede moldearse al vacío empleando prensas de membrana de vacío. El material precalentado se coloca sobre un molde dentro de las prensas de vacío con membrana. Una vez cerrado el marco de la membrana, se crea un vacío y la presión atmosférica presiona fuertemente la membrana y el material contra el molde. Dependiendo del grosor del material, el material debe enfriarse a una temperatura de por lo menos 60 °C antes de poder sacarlo de la prensa de vacío.

Para obtener formas tridimensionales profundas y complicadas con radios ajustados, como fregaderos o lavabos, Global recomienda recurrir a prensas hidráulicas con moldes y contramoldes a fin de garantizar unos resultados perfectos.

Mostrador desarrollado por la técnica de termoconformado de superficie sólida.

Laminado en 3D de PVC y deco foils (polilaminado)

El proceso de laminado de paneles MDF con formas/mosaicos en 2D y 3D con láminas decorativas permite crear acabados de superficie extraordinariamente resistentes mediante un procedimiento de termoconformado fácil y económico. Hoy en día es posible encontrar un sinfín de láminas decorativas de PVC y PET con diferentes diseños, una amplia variedad de colores, diseños abstractos y efectos que imitan a la madera y a las piedras auténticas. Estas láminas decorativas son ideales para la fabricación de puertas y elementos de cocina, frentes y componentes de mobiliario.

Termoconformado de termoplásticos

Los productos plásticos termoconformados al vacío se encuentran en todas partes. Son un material muy popular porque su producción es relativamente económica en comparación con otros métodos de moldeado. La tecnología de prensado al vacío es una solución excelente para el termoconformado de láminas termoplásticas de ABS, vidrio acríclico (PMMA), Kydex, PVC, poliestireno (PE) y PETG.

- Termoconformado al vacío de láminas plásticas en 3D de, por ejemplo, carcasas protectoras, cubiertas, paneles decorativos, PETG impresos

- Termoconformado al vacío de plásticos en 2D de formas simples, por ejemplo, protectores de bordes, parabrisas, molduras de puertas, perfiles.

Sublimación en gran formato

Aunque cuando se habla de sublimación la gente suele pensar en tejidos o tazas, la tecnología de sublimación de Global ofrece una gama de aplicaciones mucho más amplia. La tecnología de Global ha demostrado su calidad en la sublimación de una amplia variedad de sustratos duros como, por ejemplo, aluminio, vidrio, chapas metálicas, vidrio acrílico, termoplásticos, HPL, resinas, superficies sólidas acrílicas y madera.

La tecnología de sublimación de Global es el resultado de muchos años de desarrollo y de una gran experiencia. Gracias a ello, puede ofrecer unos resultados de impresión “excelentes” en superficies de gran formato. El proceso de sublimación se basa en la tecnología de calentamiento por contacto y presión al vacío de Global, la cual garantiza una distribución suave y uniforme del calor y la presión a lo largo de toda la superficie y grosor del material.

Aplicaciones en sublimación

- Sublimación en plano de materiales duros como, por ejemplo, aluminio, vidrio, vidrio acrílico, HPL y madera

- Sublimación y moldeado al vacío de estructuras en 2D y 3D, tales como superficies sólidas, plásticos y materiales acrílicos

- Sublimación de objetos 3D preformados, como platos de ducha fabricados con resinas y estantes de aluminio u otros metales.