Validación del prototipo de robot de cables CoGiRo para tareas de manipulación y ensamblaje de piezas complejas de alto valor económico

Tecnalia, CNRS-LIRMM, Cemvisa-Vicinay y Acciona Infraestructuras han trabajado en el proyecto europeo Cablebot (NMP2-SL-2011-285404) con el objetivo de dar respuesta a las necesidades del sector de manipulación y ensamblaje de piezas de alto valor económico mediante el empleo de la tecnología de robots paralelos accionados por cables. La presente publicación explicará los resultados de la implantación de la nueva tecnología.

1. Introducción

El sector de los Equipamientos de Manipulación de Materiales al que se dirige este proyecto, es un sector transversal que tiene que dar soluciones de manipulación para diferentes sectores como el energético, el aeronáutico, el de fabricación de edificios y estructuras, el de grandes conducciones, el de la fundición….En estos sectores, con piezas y componentes de alto valor económico, pesadas y de grandes dimensiones, es cada vez mayor la necesidad de superar el manipularlas con 1 ó 2 grados de libertad ‘gdl’ y llegar a las tareas de su montabilidad con 6 gdl y con capacidad de ser precisa, fácil, suave y rápida. Ejemplos de piezas a las que nos referimos son: palas, bujes y náceles de aerogeneradores; alas, estabilizadores, turbinas y motores de aviones; bancadas, columnas y carneros de máquinas herramienta; vigas y estructuras reticulares para cubiertas en construcción y obra pública, tuberías de oleoductos y agua para grandes conducciones, cucharas de fundición…..Para la manipulación y ensamblaje de este tipo de piezas, de alto valor económico, se requiere de sistemas que permitan un posicionamiento y una orientación precisa y segura de las piezas y una manipulación, automática o semiautomática, fácil de usar, suave y rápida. Actualmente, los procesos de manipulación y ensamblaje se realizan empleando puentes grúa convencionales. Los puentes grúas son máquinas de elevación que no pueden orientar las piezas que manipulan y no pueden proveer un posicionamiento y orientación precisa. Para controlar que la pieza no gire y no colisione con ningún obstáculo hay varios operarios guiando a la pieza. Durante las operaciones de ensamblaje, es el operario quién mantiene en posición la pieza sujeta al puente grúa. Si la pieza es compleja, se emplean utillajes complejos para su manipulación cuyos costes son tres veces superiores a los del propio puente grúa. Los tiempos de manipulación y ensamblaje son elevados. Asimismo, la manipulación de pieza grande y pesada implica varios operarios entorno a la carga a manipular, varios equipamientos y cargas pesadas, lo que incrementa el riesgo de accidentes laborales.

Estos problemas tienen como consecuencia baja productividad, costes elevados y riesgos de accidentes laborales en los procesos de manipulación y ensamblaje de pieza grande. Tecnalia, CNRS-LIRMM, Cemvisa-Vicinay y Acciona Infraestructuras han trabajado en el proyecto europeo Cablebot (NMP2-SL-2011-285404) con el objetivo de dar respuesta a las necesidades del sector de manipulación y ensamblaje de piezas de alto valor económico mediante el empleo de la tecnología de robots paralelos accionados por cables, cuyas ventajas frente a las tecnologías existentes, son la reducción de accidentes laborales, el incremento de productividad, la reducción de costes y la automatización o semi-automatización de las operaciones innovando al añadir el ensamblaje en posición con 6 grados de libertad de grandes piezas.

Estas ventajas son posibles gracias a las características de la tecnología de robótica de cables:

- Control total de los desplazamientos y las rotaciones (6 grados de libertad) de la carga, que elimina el penduleo de la misma y reduce la probabilidad de accidentes laborales.

- Flexibilidad para manipular piezas de diferentes tamaños

- Capacidad de realizar manipulaciones complejas en entornos complejos/peligrosos

- Capacidad de realizar tareas automáticas y manuales mediante joystick

- Sólo un operario para operar el joystick. No son necesarios operarios para 'guiar' las piezas, ni para mantener en posición la pieza durante las tareas de ensamblaje. Este hecho reduce la probabilidad de accidentes laborales.

2. Tecnología de robots paralelos accionados por cables

2.1. Tecnología de robots paralelos accionados por cables

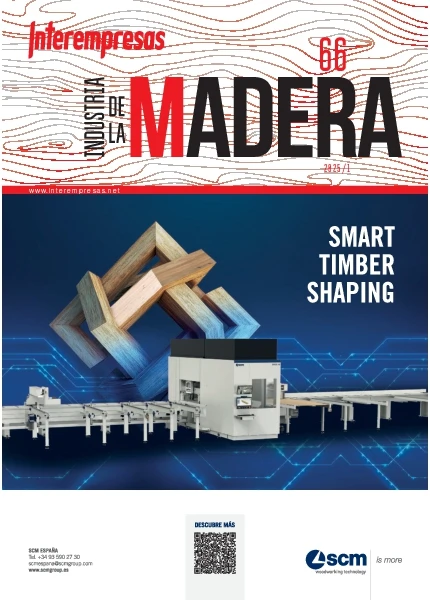

Las estructuras robóticas accionadas por cables se componen normalmente de una parte estructural fija y una plataforma móvil unidas mediante un número determinado de cables. El control en posición y orientación de la plataforma móvil se consigue mediante varios servomotores situados a lo largo de la estructura y/o la plataforma móvil que permiten controlar en tensión y longitud los cables.

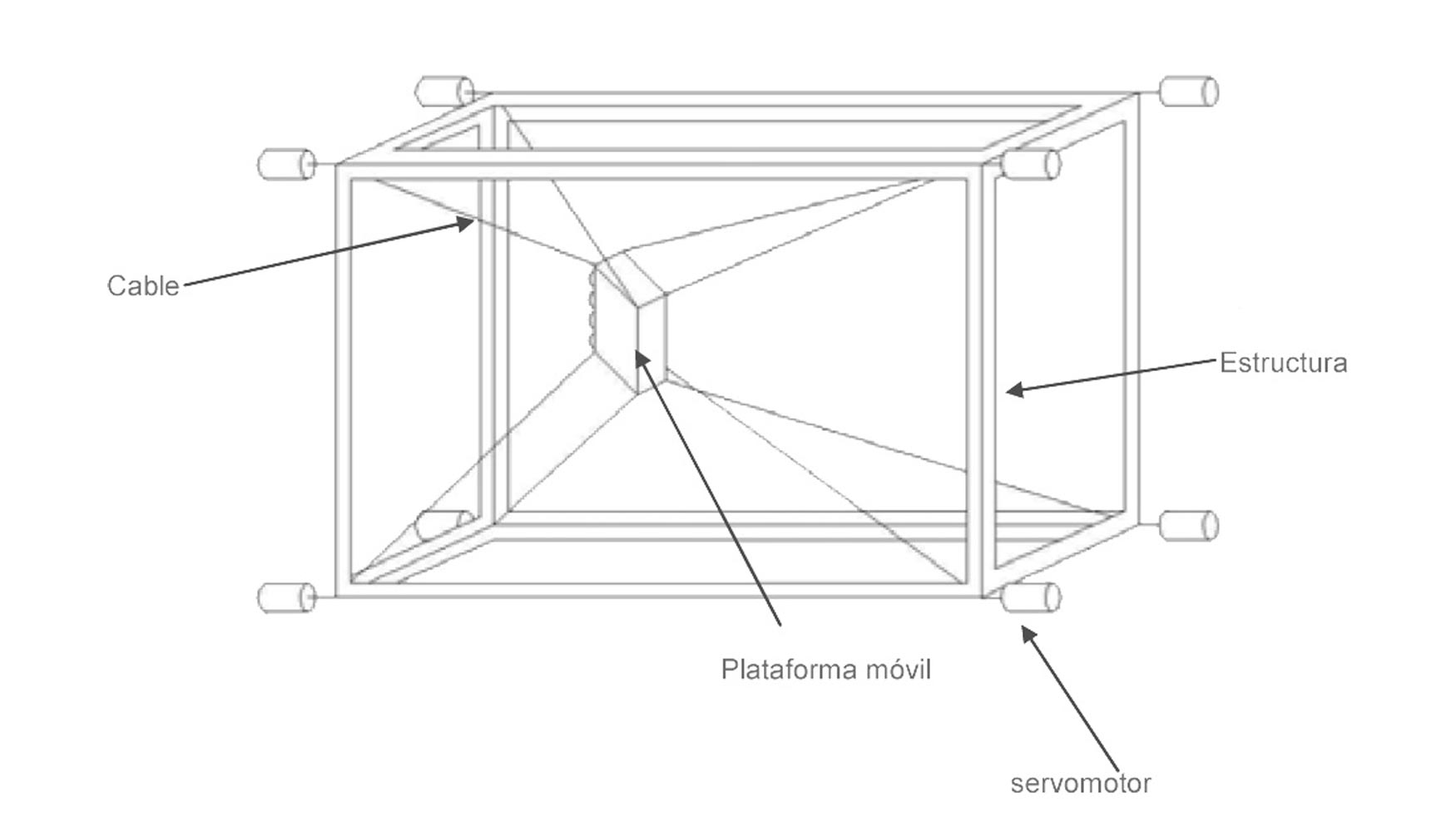

Existen dos tipos de posibles sistemas guiados por robots de cables que se clasifican en función de su grado de restricción. Se dice que están totalmente restringidos si el número de cables es mayor que el número de grados de libertad a controlar, siempre y cuando la colocación de dichos cables sea la adecuada. La resolución de estos sistemas se obtiene mediante cinemática inversa y es siempre posible de obtener manteniendo todas las tensiones de cables positivas. Un caso particular de los sistemas totalmente restringidos son aquellos sistemas de n grados de libertad con n cables en los que la gravedad actúa tensando los otros n cables. En dichos sistemas la solución de tensiones se mantiene positiva dentro de ciertos límites de solicitudes externas y se les denomina parcialmente restringidos. (Fig. 3b).

Se dice que están incompletamente restringidos si el número de cables es menor que el número de grados de libertad que se desea controlar. La resolución de estos sistemas es más compleja ya que requiere considerar no sólo la cinemática sino la dinámica de los mismos (Fig. 3c). [1]

2.2. Hito Tecnológico

La robótica accionada por cables supone un hito tecnológico en la automatización de operaciones en grandes espacios de trabajo y permitirá la entrada masiva de robots en la industria en los próximos años.

La robotización de la producción es una de las principales soluciones para reducir los costes de costes de fabricación y mantener la producción en Europa. Debido a limitaciones de los robots comerciales en cuanto espacio de trabajo alcanzado o el coste de instalación de los grandes robots cartesianos, la manipulación en grandes espacios de trabajo se realiza actualmente grúas tradicionales no automáticas. Los robots paralelos accionados por cables permiten incrementar la capacidad de carga y el espacio de trabajo de los robots comerciales en más de dos órdenes de magnitud.

2.3. Estado del arte

La robótica accionada por cables es una tecnología que comenzó a desarrollarse en los años 70. Centros de investigación como Tecnalia, el Laboratorio de Informática, Robótica y Microelectrónica de Montpellier, el centro tecnológico y científico INRIA (Fr), el Fraunhofer-IPA y la Universidad de Düisburg-Essen (D), principales expertos en robots accionados por cables, han desarrollado prototipos de robots accionados por cables con resultados muy prometedores.

Hoy en día, la tecnología se encuentra en un nivel de desarrollo de prototipos (TRL6) [2] y con unos resultados muy prometedores, lo que lleva a pensar en su pronto lanzamiento al mercado industrial. Se espera que las primeras aplicaciones industriales estén en el mercado en el año 2018 y que para el año 2022 se produzca la expansión masiva del uso de robots de cables en plantas productivas.

Actualmente no existen productos comerciales basados en manipuladores accionados por cables. Lo que existen son prototipos (TRL6) desarrollados por centros y universidades europeas de referencia en robótica de cables entre los que cabe destacar los siguientes:

- Fraunhofer – IPA [3]: está desarrollando la familia de robots de cables Ipanema en la que los cables parten del suelo y del techo. La familia Ipanema está montada en estructuras fijas y su capacidad de carga es inferior a 100 kg.

- INRIA [4]: está desarrollando la familia de robots de cables Marionet orientada al rescate de personas víctimas de accidentes y para tareas de rehabilitación.

- Universidad Düisburg-Essen [5]: ha desarrollado varios prototipos de robots de cables, entre los que cabe destacar un sistema basado en cables que parten del techo y del suelo para mantener en posición piezas en un túnel de viento y un prototipo de almacén automático vertical basado en cables.

La División de Industria y Transporte de Tecnalia junto con el laboratorio de Informática, Robótica y Microelectrónica de Montpellier CNRS-LIRMM, lleva trabajando en el ámbito de la robótica accionada por cables desde el año 2006, dentro de su línea de investigación ‘Robótica de Manipulación y Robótica Industrial’. La robótica accionada por cables es una tecnología que combina conocimientos de máquinas y robots de cinemática paralela y control dinámico basado en modelo. Tecnalia lleva trabajando en el ámbito de la cinemática paralela más de 15 años. Tecnalia y CNRS-LIRMM [6-10] ha desarrollado tres prototipos de robots accionados por cables, el ReelAx6, el ReelAx8 y CoGiRo.

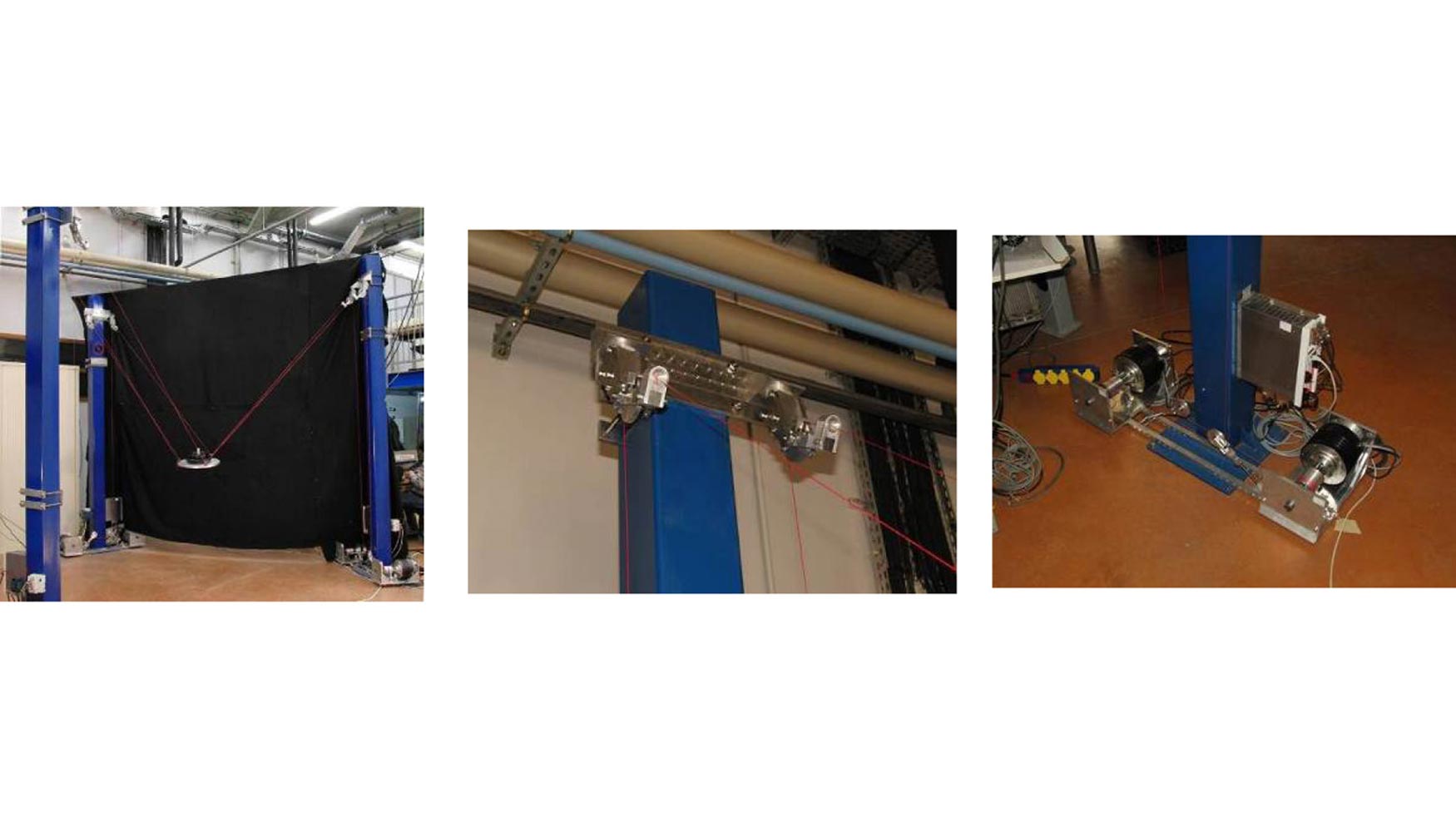

- ReelAx6, es un prototipo de robots de cables 6 cables cuyo espacio de trabajo es de 4x3 m y la carga máxima a mover es de 25 kg. Pertenece a la familia de robots guiados por cables parcialmente controlados porque la tensión de los cables se reduce a cero (momento en que es imposible controlar dichos robots) en cuanto se vence la fuerza de la gravedad, que actúa tensando los cables. Es un robot que tiene 3 postes, de 3 m de altura, formando un triángulo equilátero en la base. Dispone de 6 cabestrantes unidos al suelo y accionados por motores directos. La tensión de cable se controla mediante sensores de fuerza. La arquitectura del control está basada en un bus de campo de Ethernet de Beckhoff (EherCAT). Se trata de un robot reconfigurable en el que es posible modificar la posición de los cabestrantes, los puntos de amarre a la plataforma móvil y montar diferentes plataformas.

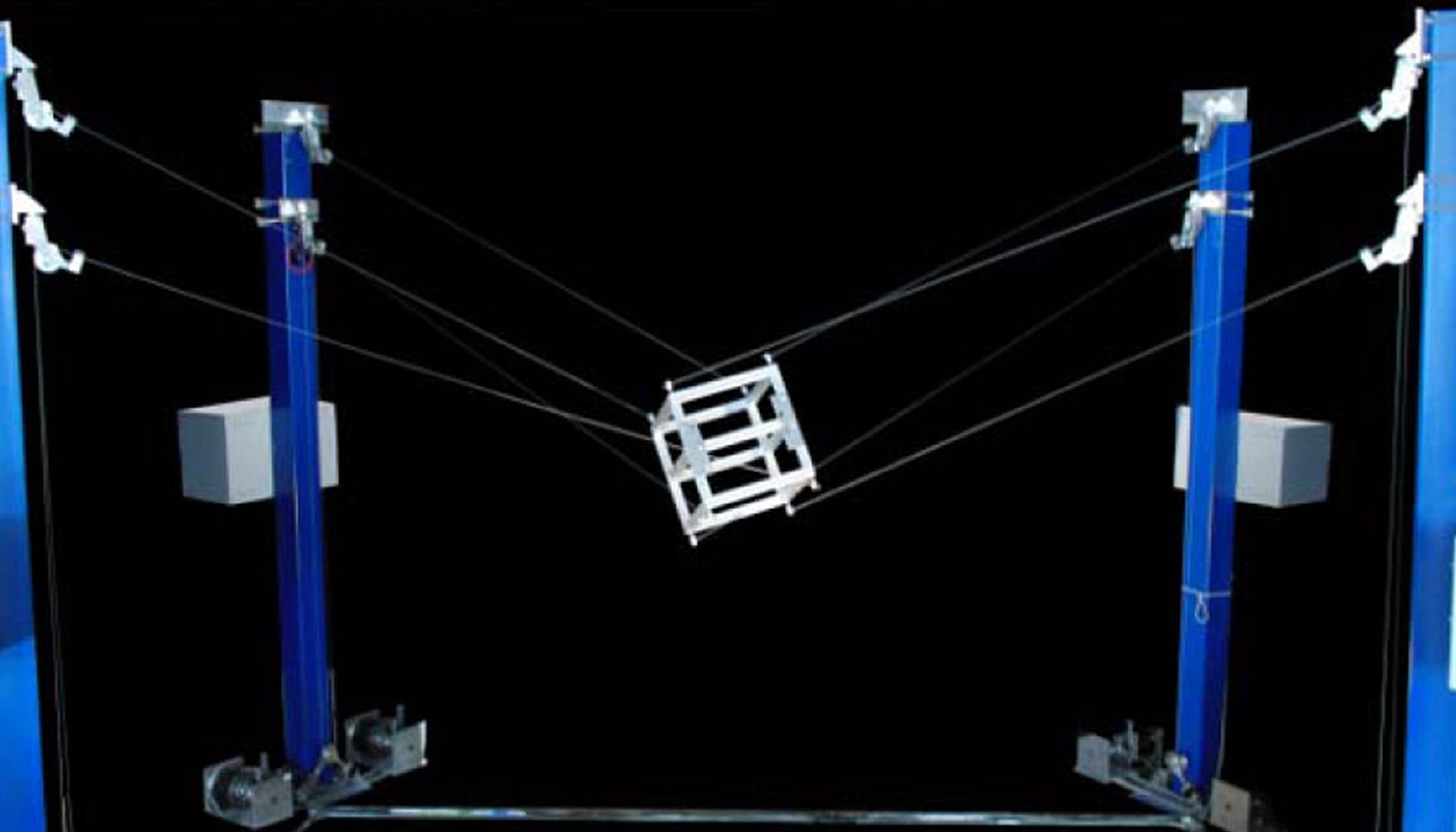

- ReelAx8, es un prototipo de robots de cables totalmente restringido de 8 cables cuyo espacio de trabajo es de 4x4 m. Pertenece al tipo de robots completamente controlados ya que la redundancia de cables permite que siempre exista un cable cuya función no es otra sino la de añadir tensión al resto de los cables. De esta manera, se evita que ningún cable quede destensado. Es un robot que tiene 4 postes, de 4 m de altura. Dispone de 8 cabestrantes unidos al suelo y accionados por motores directos. Los cables están guiados a la plataforma móvil por medio de poleas. La tensión de cable se controla mediante sensores de fuerza. La arquitectura del control está basada en un bus de campo de Ethernet de Beckhoff (EherCAT). Se trata de un robot reconfigurable en el que es posible modificar la posición de los cabestrantes, los puntos de amarre a la plataforma móvil y montar diferentes plataformas.

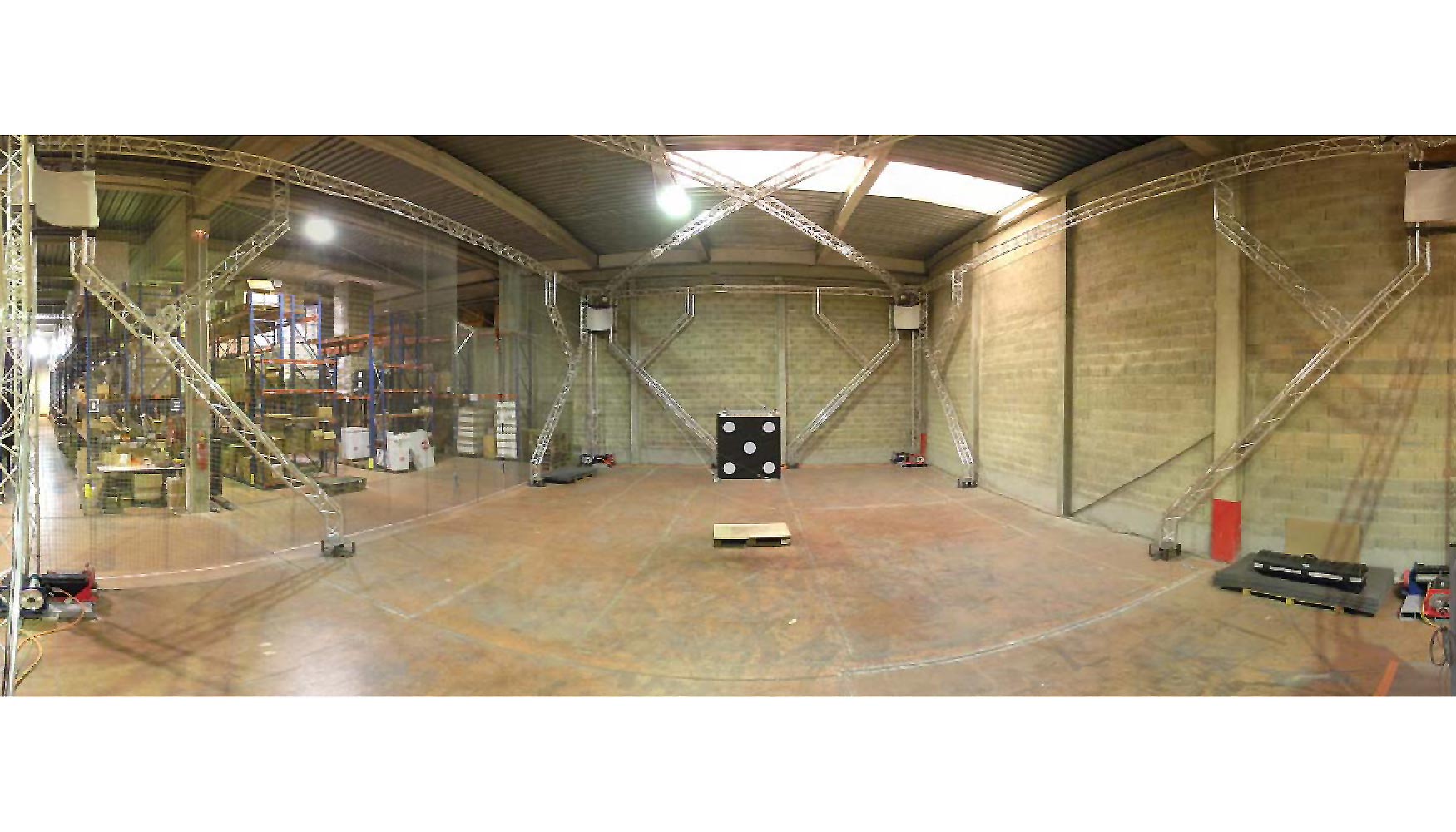

- CoGiRo, Tecnalia y CNRS-LIRMM han desarrollado el prototipo CoGiRo, un robot paralelo de grandes dimensiones y 6 grados de libertad accionado por 8 cables servocontrolados. A diferencia de otros robots de cables con mayor número de cables que de grados de libertad, su configuración es tipo grúa; es decir, todos los puntos de salida de los cables están localizados sobre el volumen de trabajo y la gravedad se utiliza para mantener los cables tensionados. La configuración de los cables se ha optimizado para conseguir un amplio ratio volumen de trabajo vs espacio ocupado por el prototipo (ratio del 83%). Las dimensiones de la estructura de CoGiRo son 15,24 m x 11,24 m x 5,93 m (longitud x anchura x altura). La estructura es reticular de aluminio; los 8 servocabestrantes están fijos al suelo y los cables están guiados mediante poleas a la parte superior de la estructura. La máxima longitud de cable es de 30 m. Los motores son servo-controlados, trifásicos, de la casa B&R. El controlador donde están implementados los algoritmos de control es industrial y es de B&R. La carga máxima que se puede manipular son 500 kg. La repetitividad en el posicionamiento de la plataforma móvil es inferior a 1 mm.

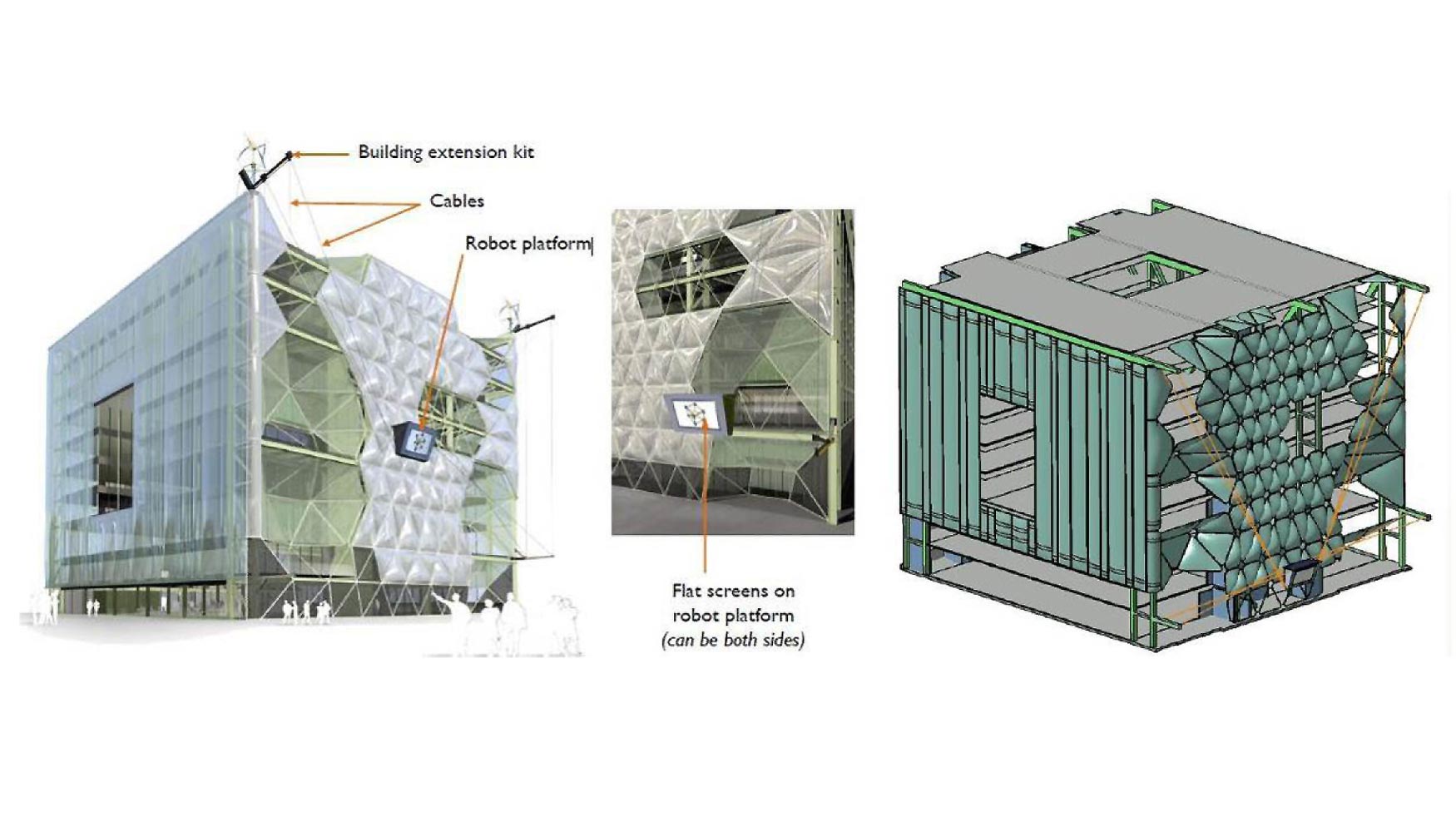

Tecnalia ha desarrollado el diseño de un robot de cables para la fachada del edificio MediaTic de Barcelona, situado en el distrito 22@, basado en la configuración ReelAx8.

3. Preparación del prototipo CoGiRo para validar su uso en la manipulacióny ensamblaje seguro de piezas complejas de alto valor económico

Tecnalia y CNRS-LIRMM han desarrollado el prototipo CoGiRo, un robot paralelo de grandes dimensiones (15x11x6 m) y 6 grados de libertad accionado por 8 cables servocontrolados (ver figura 7). A diferencia de otros robots de cables con mayor número de cables que de grados de libertad, su configuración es tipo grúa; es decir, todos los puntos de salida de los cables están localizados sobre el volumen de trabajo y la gravedad se utiliza para mantener los cables tensionados. El controlador donde están implementados los algoritmos de control es industrial y es de B&R. La carga máxima que se puede manipular son 500 kg. CoGiRo ha sido el prototipo seleccionado validar experimentalmente las ventajas del uso de la robótica de cables para la manipulación y ensamblaje seguro y controlado de piezas complejas, de alto valor económico. Las principales ventajas de este prototipo son su gran volumen de trabajo, el hecho de que todos los puntos de salida de los cables están localizados sobre el volumen de trabajo, lo que hace viable su uso en entornos industriales, su capacidad de controlar los 3 desplazamientos y las 3 rotaciones, el uso de controlador industrial y su capacidad para ser manipulado de forma manual y automática.

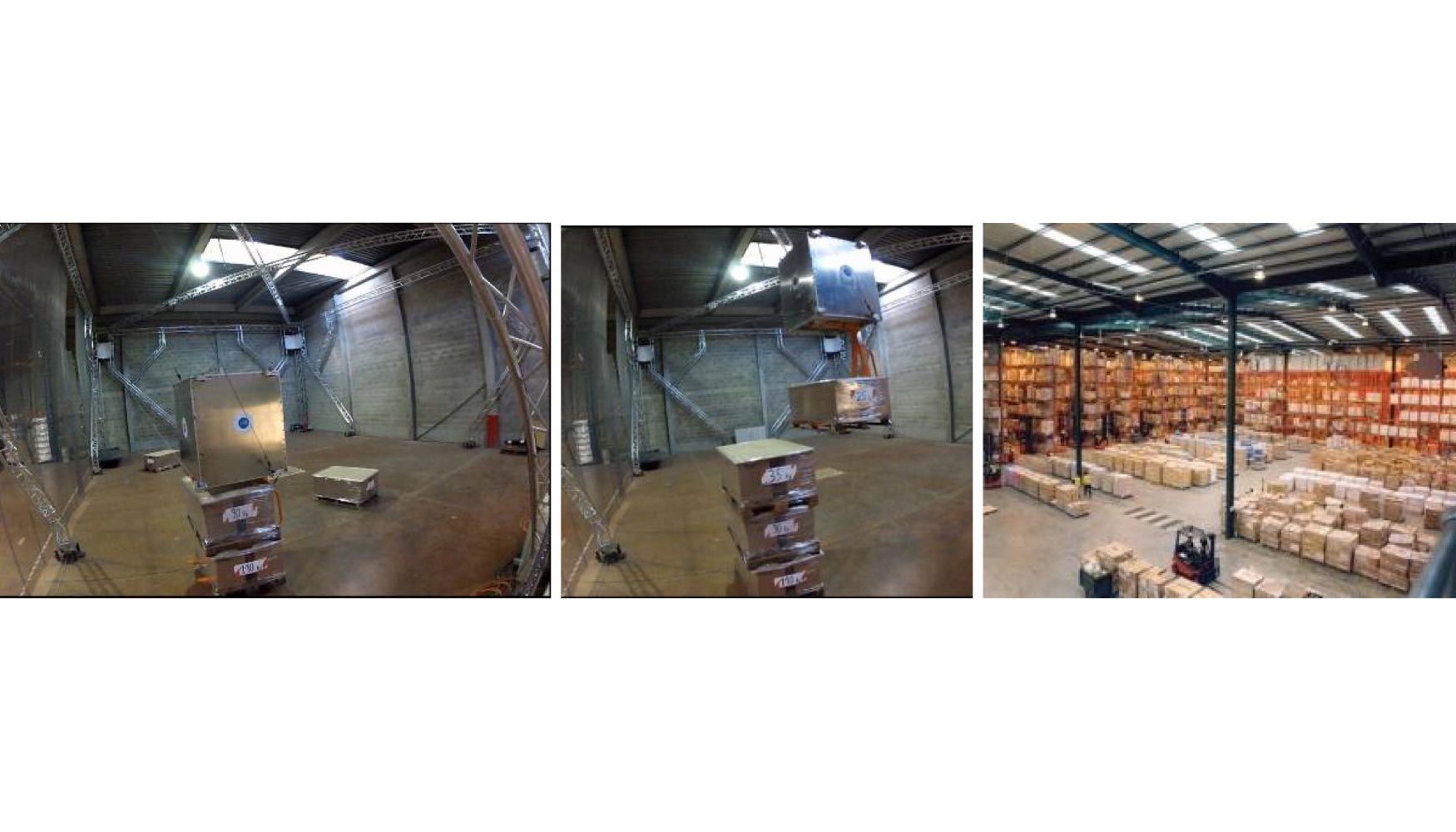

La primera validación del prototipo CoGiRo ha consistido en la manipulación rápida de palés en todo su volumen de trabajo y aprovechando su máxima capacidad de carga. Se han programado trayectorias que combinan el desplazamiento rápido de un punto a otro del volumen de trabajo con los giros respecto a los 3 ejes. El modo de control del robot manipulador es automático. En las siguientes imágenes se observan diferentes instantes de la manipulación y su posible uso en un almacén de logística. El video de la demo se puede ver en http://youtu.be/An_i8xoMXDc.

Figura 9.Manipulación rápida de palés mediante el prototipo CoGiRo.

Cemvisa-Vicinay, fabricante de equipos de elevación y manipulación, socio del proyecto Cablebot y explotador de la tecnología de robots de cables, ha definido los criterios de validación del prototipo CoGiRo para la manipulación y ensamblaje seguro de piezas complejas, de alto valor económico. Dichos criterios se explican a continuación:

- Posibilidad de control del robot manual, de forma sencilla incluso por un operario novel para posicionar la plataforma móvil sin penduleo con precisión de milímetros en X, Y, Z. Control mediante un telemando.

- Control de la orientación de la plataforma móvil sin oscilaciones en los tres ejes de rotación.

- Control de fuerzas y pares en la carga a manipular debido a perturbaciones externas.

- Posibilidad de controlar el robot de forma automática, corriendo trayectorias previamente programadas.

- Tener flexibilidad en los sistemas de sujeción de piezas. Ser capaz de sujetar las piezas con anillos de elevación, mediante electroimanes, mediante sistemas de vacío, etc. Ser capaz de manipular la pieza bien mediante una plataforma genérica a la cual se pueden atar los propios elementos de sujeción de piezas y bien mediante la unión directa de los cables a las piezas a mover.

Para ser capaces de cumplir con los criterios definidos por Cemvisa-Vicinay, se han realizado las siguientes modificaciones en el prototipo CoGiRo:

- Mejora de la calibración del robot (necesaria para maximizar la precisión) y empleo de poleas para definir el punto de salida de los cables.

- Mejora de los sistemas de amarre de los cables a la plataforma móvil.

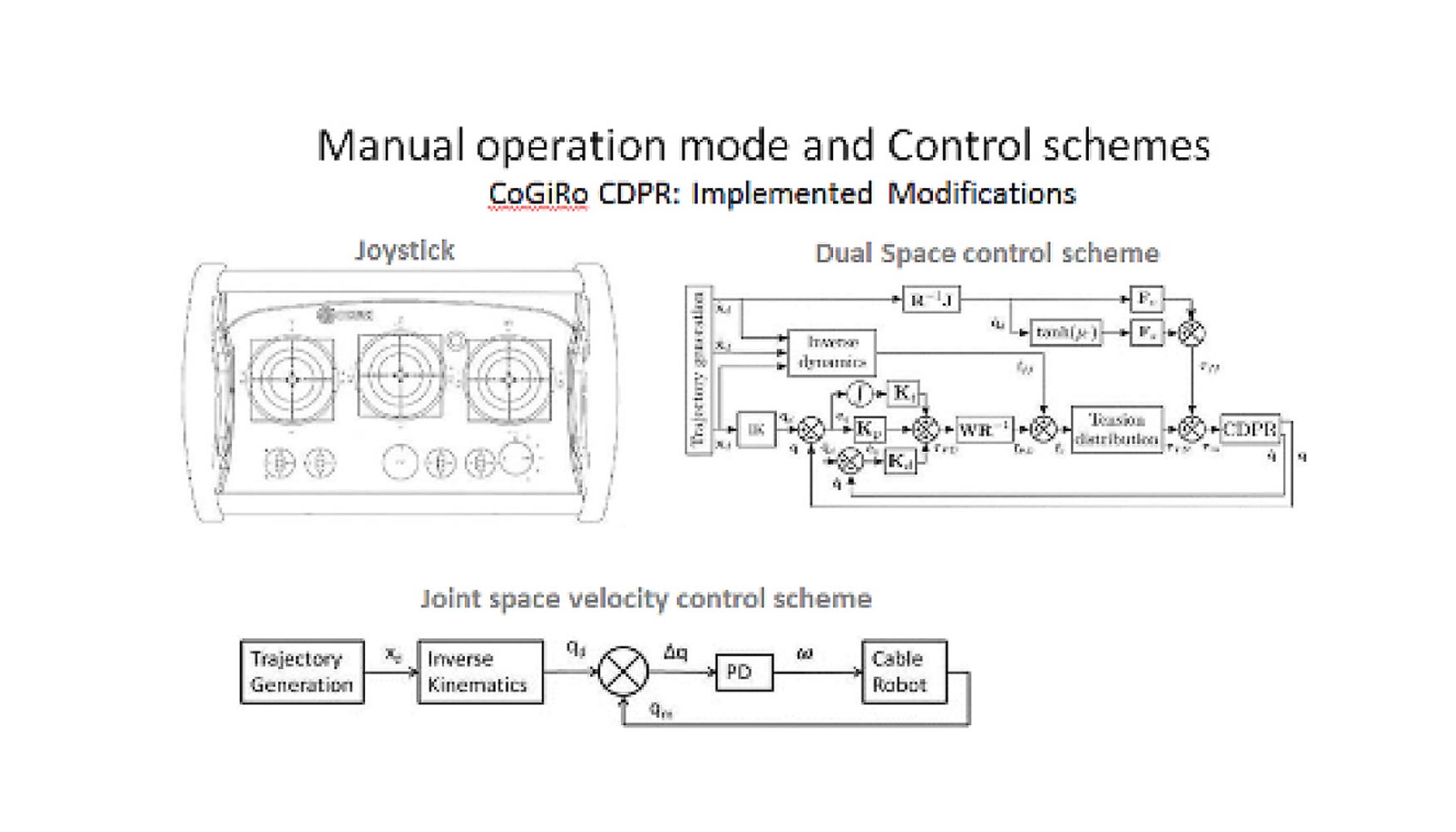

- Implementación en el controlador de un telemando con 6 grados de libertad para operar manualmente al robot.

- Mejora del sistema de control del robot para ser capaz de

- Manipular el robot en modo manual

- Posibilitar la manipulación directa de los cables por un operador cuando los cables se atan directamente a la pieza a manipular (sin plataforma móvil intermedia)

- Implementar y ajustar el control para permitir tratar incertidumbres en las cargas a manipular

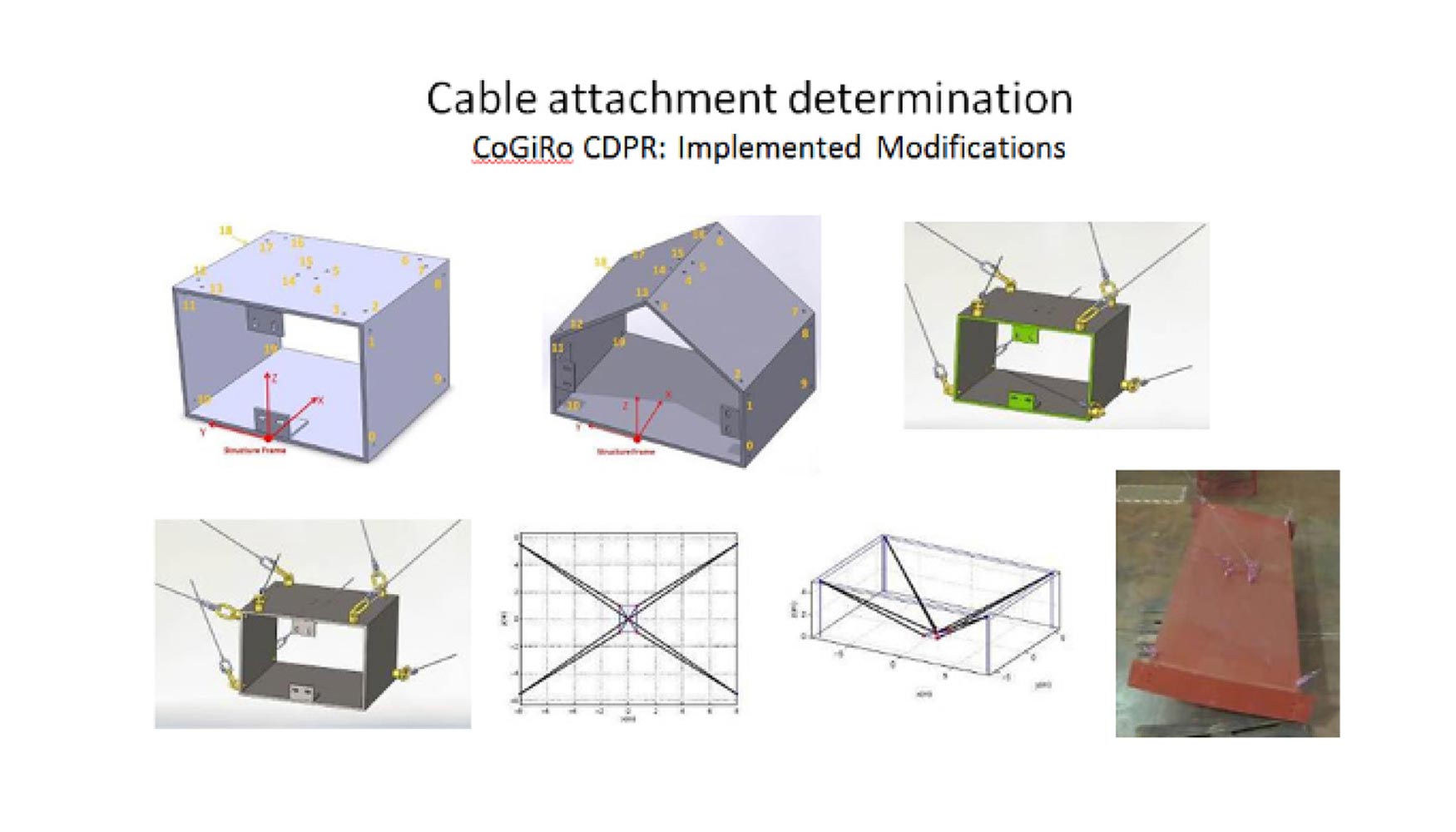

- Determinar las posiciones de atada de los cables a la pieza a manipular, necesaria cuando dicha pieza se cambia por otra

- Definir el procedimiento de tensionar los cables

4. Definición y ejecución de los escenarios de validación del prototipo CoGiRo

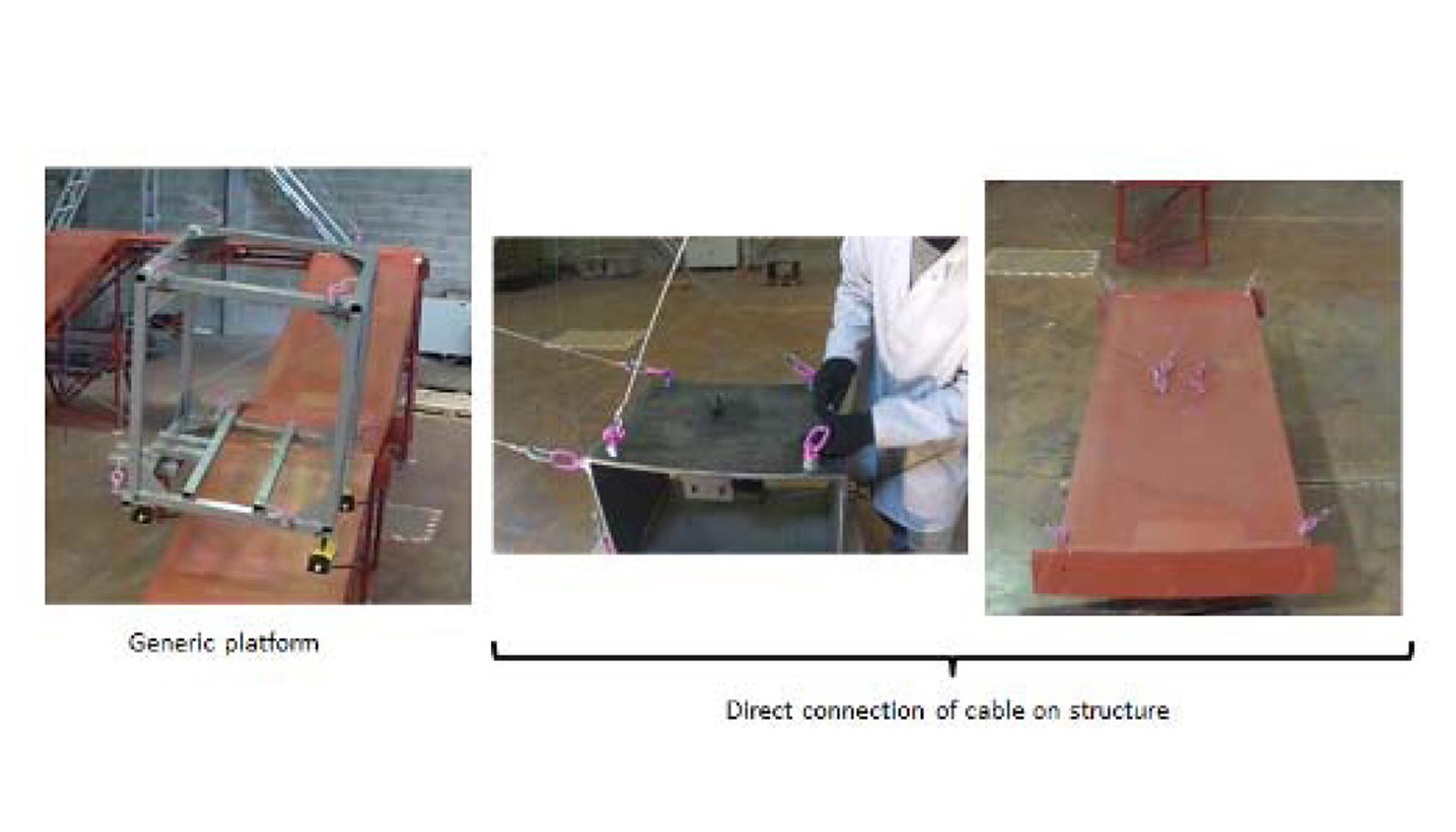

Para realizar el ensamblaje de las piezas de Acciona Infraestructuras con el prototipo de CoGiRo se ha decidido emplear dos métodos diferentes de amarre de las piezas. El primer método consiste en usar una plataforma móvil genérica a la cual se atan los propios elementos de sujeción de piezas. (Figura 12.a). En este caso, se ha decido emplear como elemento de sujeción electroimanes. El segundo método consiste en manipular las piezas mediante la unión directa de los cables a las piezas a mover (Figura 12.b). En este caso, se ha decidido emplear anillos de elevación articulados con giro de 360 grados.

4.1. Primer escenario: Desplazamiento y ensamblaje de componentes sencillos montados en superficies planas e inclinadas

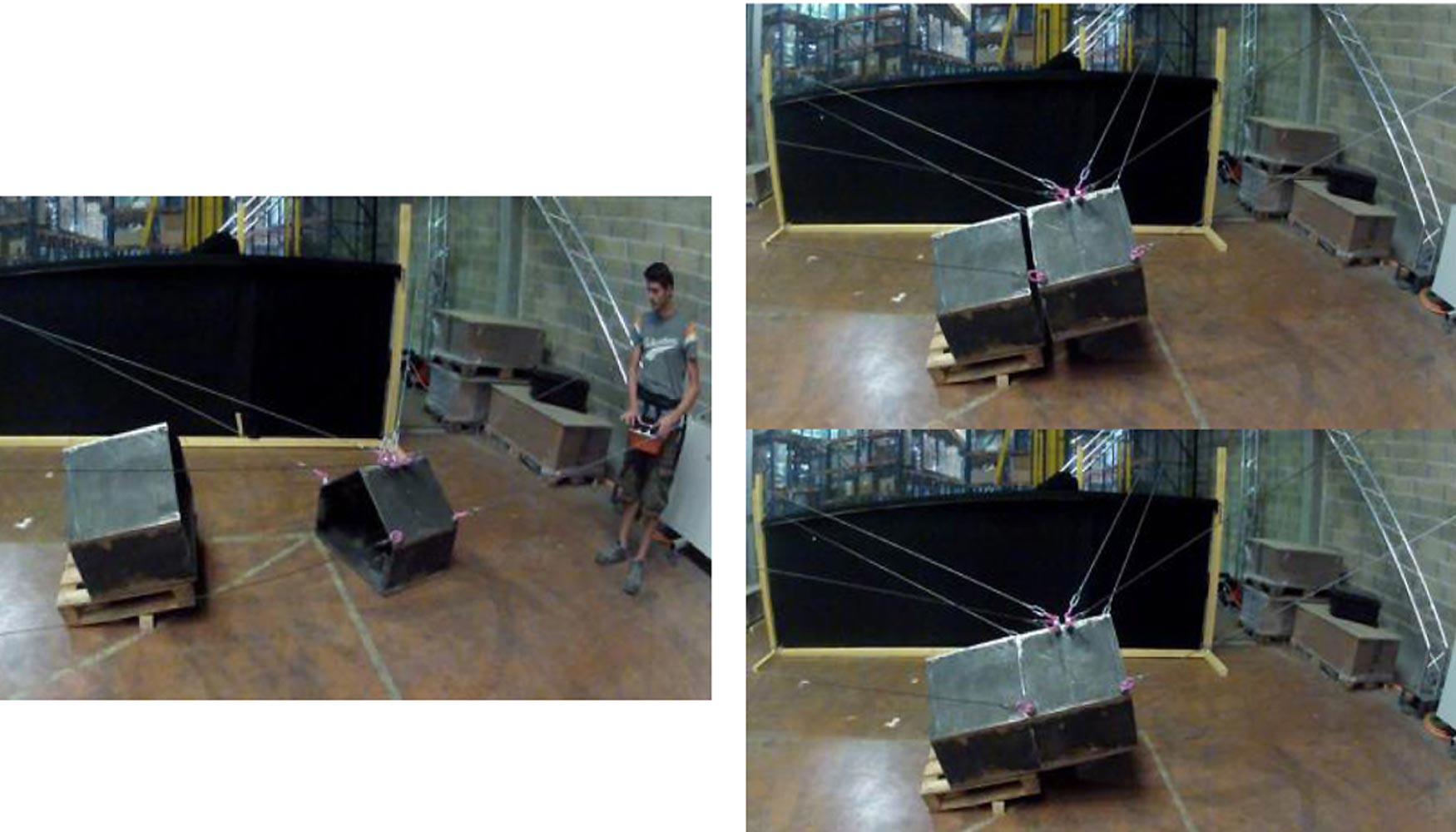

El primer escenario consiste en el desplazamiento y ensamblaje de componentes sencillos diseñados y fabricados por Acciona. El ensamblaje se realiza en superficies planas y en superficies inclinadas. El modo de operación del prototipo CoGiRo es manual mediante el telemando. La manipulación de las piezas se realiza mediante la unión de directa de los cables a la pieza a mover. El objetivo de esta demonstración es la validación de los procedimientos de tensionado de cables, iniciación y manipulación desarrollados. La demostración consiste en el siguiente ciclo de operaciones:

- Trasladar al punto de recepción de la pieza y enganchar los cables del robot en los puntos de suspensión de la pieza 1.

- Conocer posición de la pieza tensionando los cables y comandar el desplazamiento de la pieza hasta aproximar a la zona de ensamblaje.

- Desenganchar los cables del robot liberando la pieza y retornar al punto de inicio o punto de aparcamiento.

- Enganchar los cables del robot en los puntos de suspensión de la pieza 2, activar los procedimientos de tensionado, iniciación y manipulación, y trasladar la pieza 2 hasta aproximar al punto ensamblaje.

- Ensamblar en la contrapieza

- Trasladar el conjunto a ubicación final. El conjunto formado por ambas piezas se desplaza a una nueva ubicación para lo cual se han desenganchado y enganchado las cables en nuevas posiciones.

En las siguientes imágenes se observan diferentes instantes de la demonstración. El video de la demo se puede ver en http://youtu.be/An_i8xoMXDc.

La segunda demostración consiste en la manipulación y ensamblaje de las mismas piezas pero esta vez en superficies inclinadas. En las siguientes imágenes se observan diferentes instantes de la demonstración.

4.2. Segundo escenario: Ensamblaje de una pasarela de peatones a escala

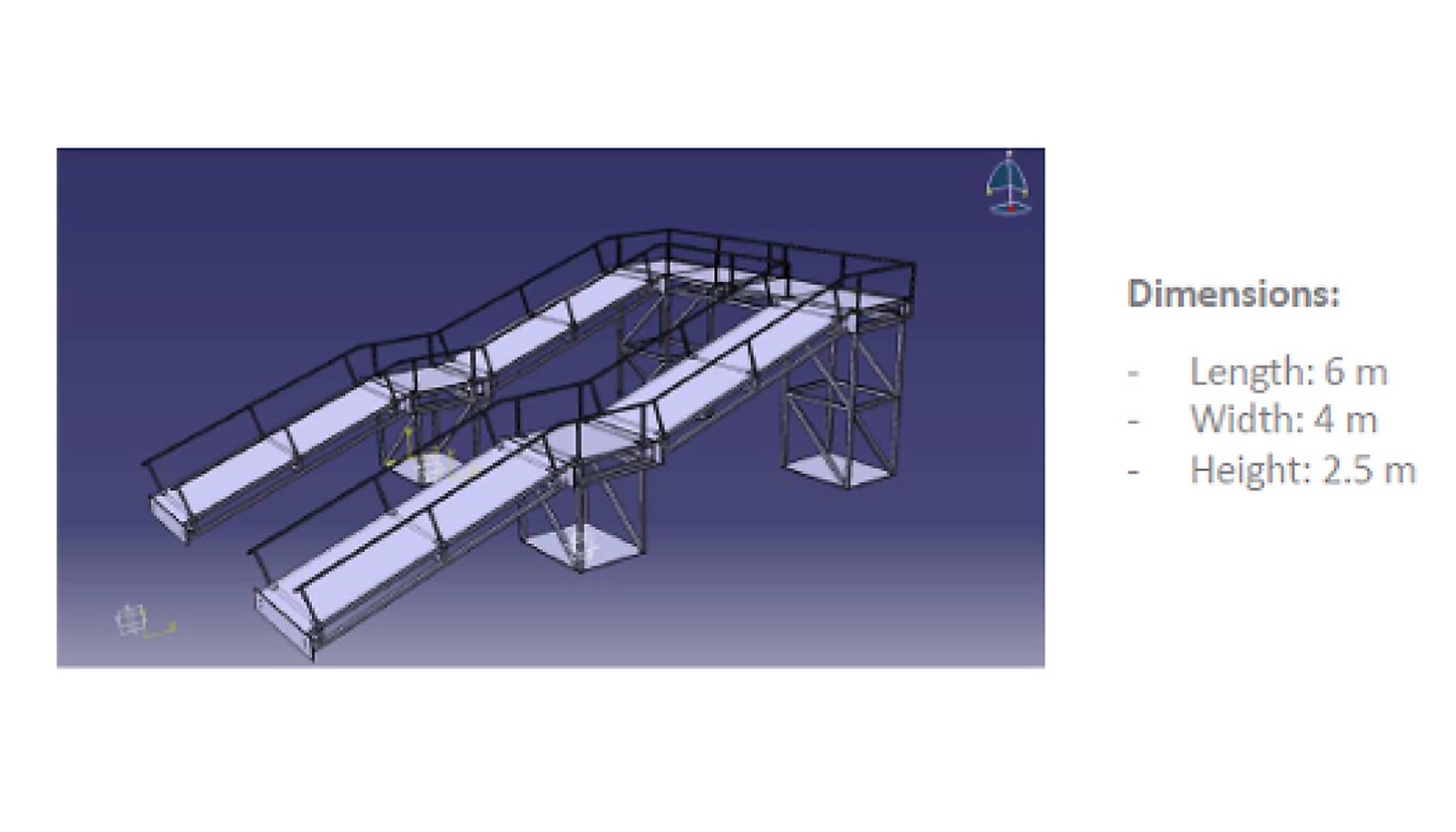

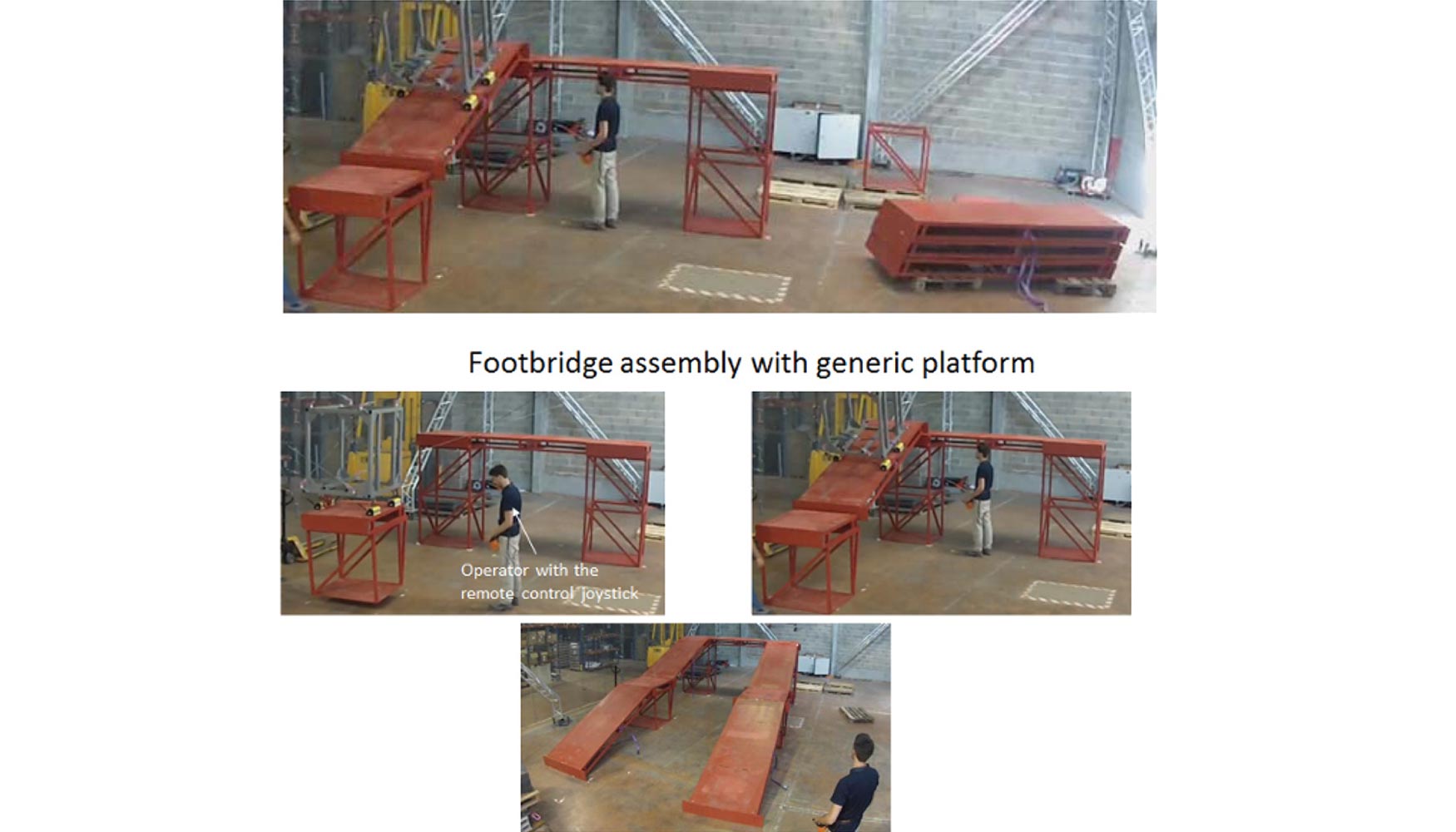

El segundo escenario definido consiste en el ensamblaje de una pasarela de peatones a escala diseñada y fabricada por Acciona cuyas dimensiones son las máximas que nos permite el prototipo CoGiRo (6 x 4 x 2,5 m) (ver Figura 15). El modo de operación del prototipo CoGiRo es manual mediante el telemando. El objetivo de esta demonstración es la validación del prototipo CoGiRo para realizar ensamblajes de piezas de grandes dimensiones y su manipulación mediante una plataforma genérica y mediante la atada directa de los cables a las piezas. Los componentes llegan a tener un peso de 200 kg.

En primer lugar, se ha empleado una plataforma genérica a la cual se amarran electroimanes que sujetan a las piezas de acero. Con esta solución, se ha realizado el ensamblaje de toda la pasarela que ha durado un tiempo de 39 min. La precisión de posicionamiento de las piezas es de 2 mm para su ensamblaje en modo de operación manual, tanto en superficies horizontales como en superficies inclinadas. En las siguientes imágenes se observan diferentes instantes de la demonstración. El video de la demo se puede ver en http://youtu.be/px8vwNerkuo.

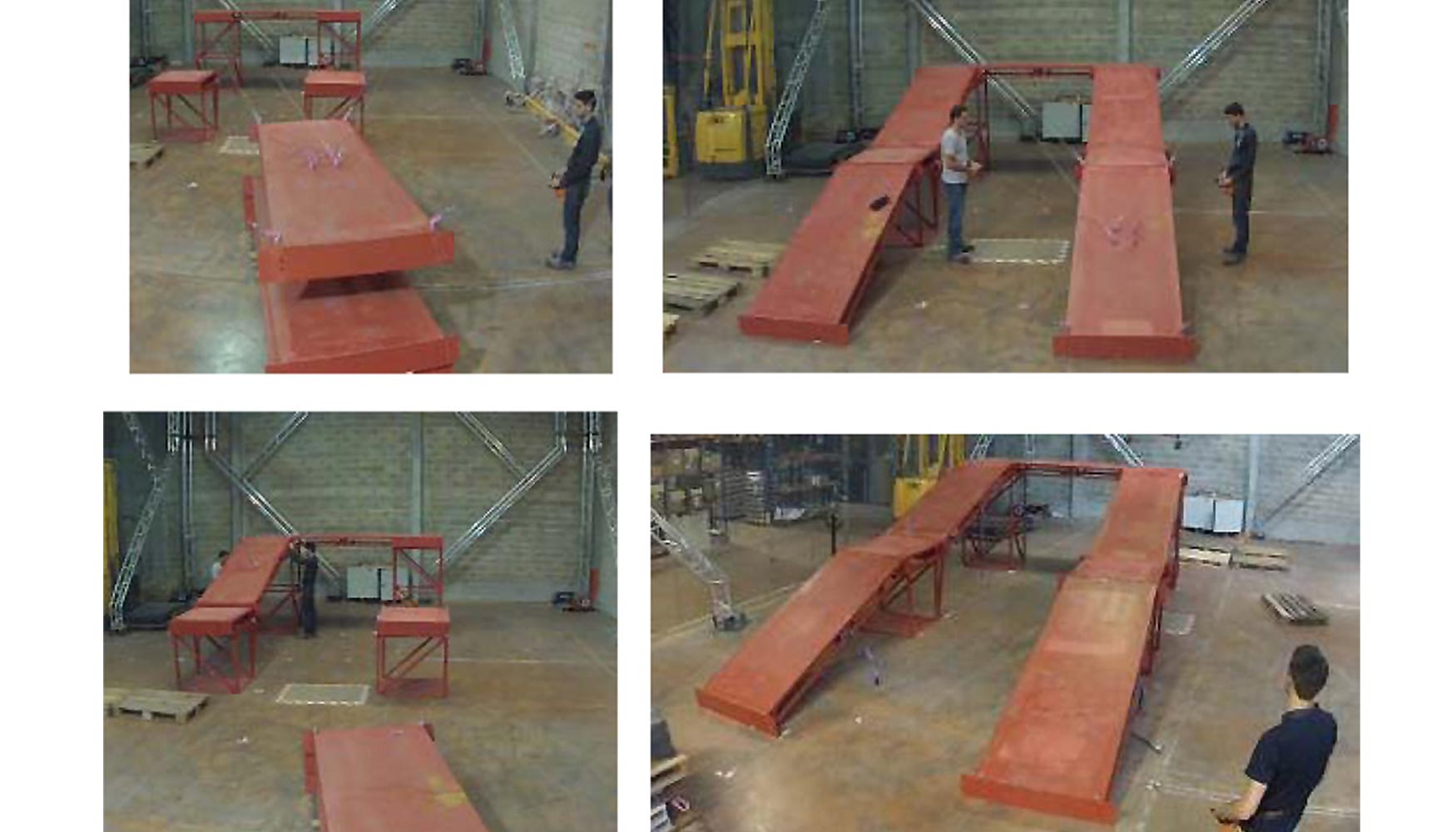

En segundo lugar, se ha procedido al montaje de la pasarela de peatones mediante la unión de directa de los cables a la pieza a mover, para lo cual se han colocado anillos de elevación articulados con giro de 360 grados. En este caso, el tiempo de montaje ha sido de 1 h y 15 min. La precisión de posicionamiento de las piezas es de 2 mm para su ensamblaje en modo de operación manual, tanto en superficies horizontales como en superficies inclinadas.

En las siguientes imágenes se observan diferentes instantes de la demonstración. El video de la demo se puede ver en http://youtu.be/px8vwNerkuo.

Por último, se muestra una foto del equipo del proyecto Cablebot con el PTA (Project Technical Advisor), Dr. Vincenzo Nicoló, sacada durante la reunión de Revisión Final del proyecto.

5. Conclusiones

El presente artículo ha explicado el desarrollo y la validación del prototipo de robot de cables, denominado CoGiRo, para la manipulación y ensamblaje seguro y controlado de piezas complejas, de alto valor económico. La tecnología implementada en el prototipo es la de robots paralelos accionados por cables cuyas ventajas frente a las tecnologías existentes son: i) control total de los desplazamientos y las rotaciones (6 grados de libertad) de la carga, que elimina el penduleo de la misma y reduce la probabilidad de accidentes laborales; ii) flexibilidad para manipular piezas de diferentes tamaños; iii) capacidad de realizar tareas automáticas y manuales mediante joystick y iv) la capacidad de abarcar grandes espacios de trabajo. Gracias a las ventajas de los robots de cables es posible el ensamblaje de componentes por un operario (o en automático por un programa) independientemente de la masa, la dimensión, la posición de ubicación, la fuerza necesaria para su ejecución (dentro de la capacidad del robot de cables); la reducción de tiempos de proceso y de mano de obra; y la reducción de la función de pérdidas al disminuir los derroches, los costes y aumentando la eficiencia del proceso. La validación del prototipo CoGiRo se ha completado con éxito. Se han manipulado y ensamblado dos tipos diferentes de estructuras, una viga sencilla de tamaño pequeño formada por elementos cúbicos y una estructura compleja y de grandes dimensiones, la pasarela de peatones. Ambos escenarios han permitido, por un lado, la validación de los procedimientos de tensionado de cables, iniciación y manipulación desarrollados; y por otro lado, la realización de ensamblajes de piezas de grandes dimensiones y su manipulación mediante una plataforma genérica y mediante la atada directa de los cables a las piezas.

La robótica accionada por cables supone un hito tecnológico en la automatización de operaciones en grandes espacios de trabajo y permitirá la entrada masiva de robots en la industria en los próximos años.

La robotización de la producción es una de las principales soluciones para reducir los costes de costes de fabricación y mantener la producción en Europa. Debido a limitaciones de los robots comerciales en cuanto espacio de trabajo alcanzado o el coste de instalación de los grandes robots cartesianos, la manipulación en grandes espacios de trabajo se realiza actualmente grúas tradicionales no automáticas.

Los robots paralelos accionados por cables permiten incrementar la capacidad de carga y el espacio de trabajo de los robots comerciales en más de dos órdenes de magnitud. Hoy en día, la tecnología de robótica accionada por cables se encuentra en un nivel de desarrollo de prototipos (TRL6) y con unos resultados muy prometedores, lo que lleva a pensar en su pronto lanzamiento al mercado industrial. Se espera que las primeras aplicaciones industriales estén en el mercado en el año 2018 y que para el año 2022 se produzca la expansión masiva del uso de robots de cables en plantas productivas.

Agradecimientos

El desarrollo y la validación del prototipo CoGiRo para la manipulación y ensamblaje seguro y controlado de piezas complejas, de alto valor económico, se ha realizado en el marco del proyecto europeo Cablebot (NMP2-SL-2011-285404) perteneciente al 7PM de la Comisión Europea. El proyecto ha recibido 3 millones de euros de financiación.

Referencias

[1] A. B. Alp and S. K. Agrawal, ‘Cable suspended robots: design, planning and control’, Proceedings of IEEE International Conference on Robotics and Automation, ICRA 2002, pp. 4275–4280, 2002.

[2] M. Hassan, A. Khajepour, ‘Analysis of Large-Workspace Cable- Actuated Manipulator For Warehousing Applications’, ASME International Design Engineering Technical Conference, 2009.

[3] http://w3t.ipa.fraunhofer.de/IPAnema_Seilroboter_fuer_die_Intralogistik.2748.0.html?&L=2

[4] J.-P. Merlet, D. Daney, ‘A portable, modular parallel wire crane for rescue operations’, 2010 IEEE International Conference on Robotics and Automation (ICRA), pp. 2834 – 2839, May 2010.

[5] Bruckmann, T.; Sturm, C.; Fehlberg, L.; Reichert, C, ‘An Energy-Efficient Wire-Based Storage and Retrieval System’, IEEE/ASME International Conference on Advanced Intelligent Mechatronics, , AIM. Wollongong, Australia, 9-12 July 2013

[6] N. Riehl, M. Gouttefarde, C. Baradat, F. Pierrot, ‘On the determination of cable characteristics for large dimension cable-driven parallel mechanisms’, IEEE International Conference on Robotics and Automation, ICRA 2010, pp.

[7] N. Riehl, M. Gouttefarde, S. Krut, C. Baradat and F. Pierrot, ‘Effects of non-negligible cable mass on the static behavior of large workspace cable-driven parallel mechanisms’, IEEE International Conference on Robotics and Automation, pp. 2193–2198, 2009.

[8] D. Q. Nguyen, M. Gouttefarde, O. Company and F. Pierrot, ‘On the simplifications of cable model in static analysis of large-dimension cable-driven parallel robots’, IEEE International Conference on Intelligent Robots and Systems (IROS), pp. 928–934, 2013.

[9] M. Gouttefarde, J. Collard, N. Riehl, C. Baradat, ‘Simplified static analysis of largedimension parallel cable-driven robots’, IEEE International Conference on Robotics and Automation, pp. 2299–2305, 2012.

[10] J. Lamaury, M. Gouttefarde, ‘Control of a Large Redundantly Actuated Cable-Suspended Parallel Robots’, Proceedings of the IEEE International Conference on Robotics and Automation (ICRA), 2013.