Distintos acabados del sistema ETICS

22 de mayo de 2012

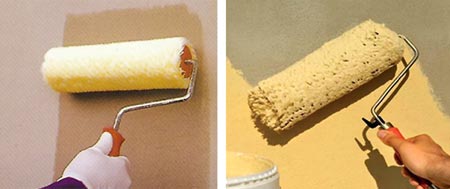

Imprimación

Una vez realizada la capa de base armada, se dejan transcurrir 24 horas y se aplica una imprimación de fondeo con brocha, rodillo, etc. respetando las proporciones de dilución, temperaturas, tiempos y medios de mezcla y aplicación especificados en la Ficha Técnica del fabricante. La imprimación tiene las siguientes funciones:

- Evitar un exceso de absorción por parte del mortero de la capa de base

- Proporcionar afinidad con el material de acabado final, mejorando su adherencia

- Facilitar la igualación tonal del acabado final, al poder ser una imprimación del mismo color.

Capa de acabado

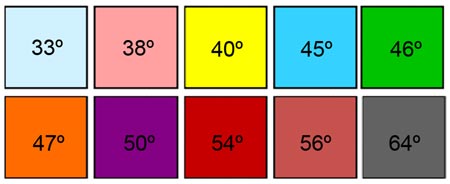

Generalmente son revoques coloreados impermeables al agua de lluvia y transpirables al vapor, que pueden ser de distinta naturaleza:

- Morteros acrílicos: morteros constituidos por un ligante a base de emulsión de polímeros acrílicos en base agua, cargas, áridos seleccionados y pigmentos resistentes a la luz.

- Morteros de silano-siloxanos: morteros constituidos por un ligante a base de resinas silicónicas, cargas, áridos seleccionados y pigmentos resistentes a la luz.

- Morteros al silicato: morteros constituidos por silicato de potasio modificado, cargas, áridos seleccionados y pigmentos resistentes a la luz.

- Morteros minerales hidráulicos: morteros constituidos por aglomerantes hidráulicos minerales, cementosos, de cal o mixtos, cargas, áridos seleccionados y pigmentos resistentes a la luz.

En todo caso, se deberán respetar las indicaciones de la ficha técnica del producto en cuanto a espesores, temperaturas, tiempos y medios de mezcla, colocación y acabado. A fin de disimular, con luz rasante, las inevitables imperfecciones de planitud que se producen, no es recomendable elegir revoques lisos.

Pueden conseguirse los siguientes acabados continuos:

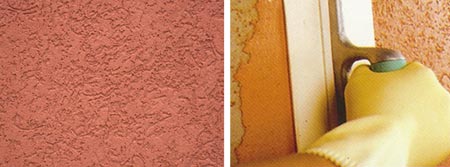

Acabado proyectado: se aplica el material con pistola sobre la superficie del soporte, empleando distintos diámetros de boquilla en función de la rugosidad del acabado deseado.