Métodos para la evaluación de riesgos, según Leuze

Rolf Brunner, Senior Safety Expert de Leuze

31/05/2024La Directiva Europea sobre Máquinas y el Reglamento de Máquinas que la sustituye exigen analizar los riesgos de cada máquina antes de su comercialización o tras realizar una modificación. Una parte primordial del análisis de riesgos es la evaluación de riesgos. Además de los fundamentos legales se introducen varios procesos para la evaluación de riesgos cuyas propiedades se explican a continuación.

Fundamentos legales

En conformidad con la Directiva Europea sobre Máquinas 2006/42/EC y el Reglamento de Máquinas (UE) 2023/1230, que la sustituirá en 2027, las máquinas no deben representar un peligro, incluso tras realizar una modificación. Para verificarlo, se lleva a cabo un análisis de riesgos como parte de la evaluación de conformidad CE. El marcado CE solo se puede fijar a la máquina si ésta no representa ningún peligro.

El Reglamento de Máquinas describe el proceso de análisis de riesgos en términos muy genéricos. Se puede encontrar una descripción más exacta en la norma ISO 12100 – Evaluación del riesgo y reducción del riesgo. Esta norma define un proceso iterativo, en el que se identifican y evalúan los peligros. Los peligros inaceptables deben ser minimizados. El procedimiento para minimizar los peligros se divide en tres niveles: medidas constructivas, técnicas y organizativas. Es obligatorio seguir la secuencia de estos niveles.

Parámetros para la evaluación de riesgos

¿Cómo se evalúa si un peligro es excesivamente alto y supone un riesgo?

En conformidad con la Directiva sobre Máquinas, hay que tener en cuenta dos parámetros para evaluar el riesgo de un peligro, es decir, la magnitud de los daños y la probabilidad de una lesión. Estos dos parámetros se pueden dividir a su vez en otros parámetros, en función del proceso utilizado para evaluar el riesgo.

Procesos de evaluación de riesgos

La evaluación de riesgos cuantifica el riesgo y lo expresa con un indicador de riesgo en forma de valor numérico. No hay especificaciones legales o normativas para el proceso. Las fuentes para los procesos pueden ser apéndices informativos en normas, informes técnicos de organismos normativos u otras publicaciones.

En general, los procesos para la evaluación de riesgos se pueden dividir en tres clases:

- Procesos gráficos

- Procesos tabulares

- Procesos numéricos.

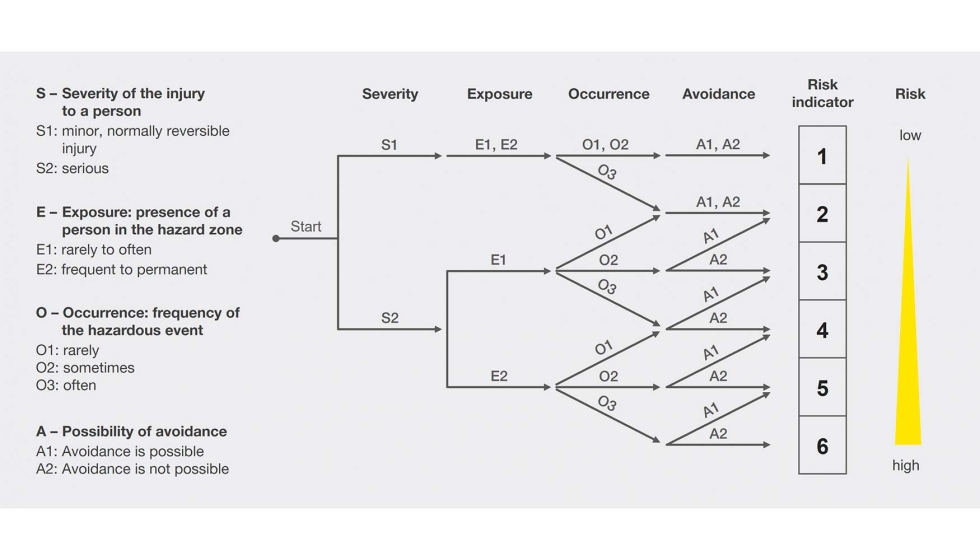

Los procesos gráficos determinan el riesgo a través de un gráfico. Cada parámetro se representa con un nodo y las bifurcaciones definen los valores del parámetro. Los valores se describen en formato de texto y cada nodo suele tener solamente dos bifurcaciones, ya que de lo contrario el gráfico sería confuso. Debido al limitado número de opciones, el riesgo generalmente se clasifica de manera aproximada, pero el gráfico es sencillo y fácil de entender.

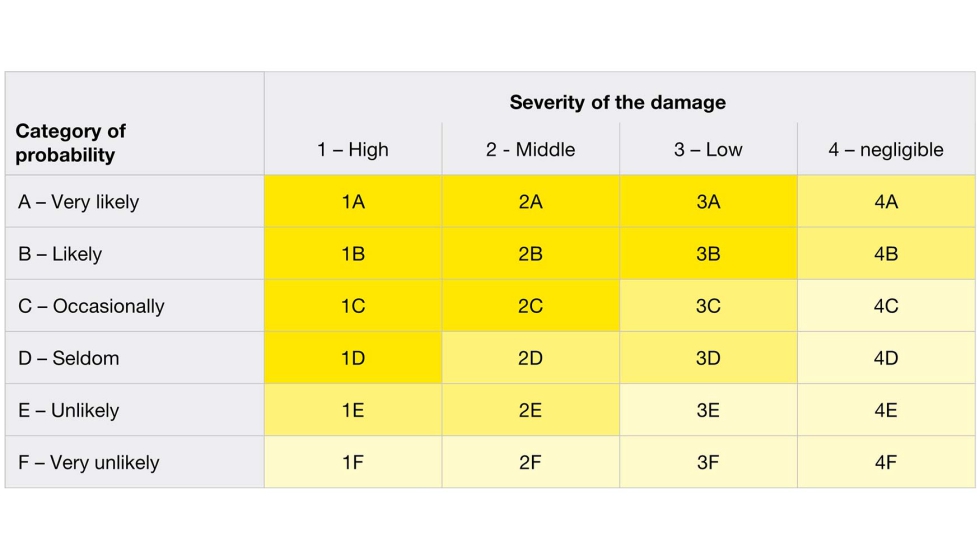

Los procesos tabulares tienen más de dos valores por parámetro, que también se describen en formato de texto. Por tanto, hay más opciones por parámetro que con los procesos gráficos. No obstante, la clasificación también es aproximada, ya que el número de parámetros es limitado con el fin de preservar la claridad de la tabla.

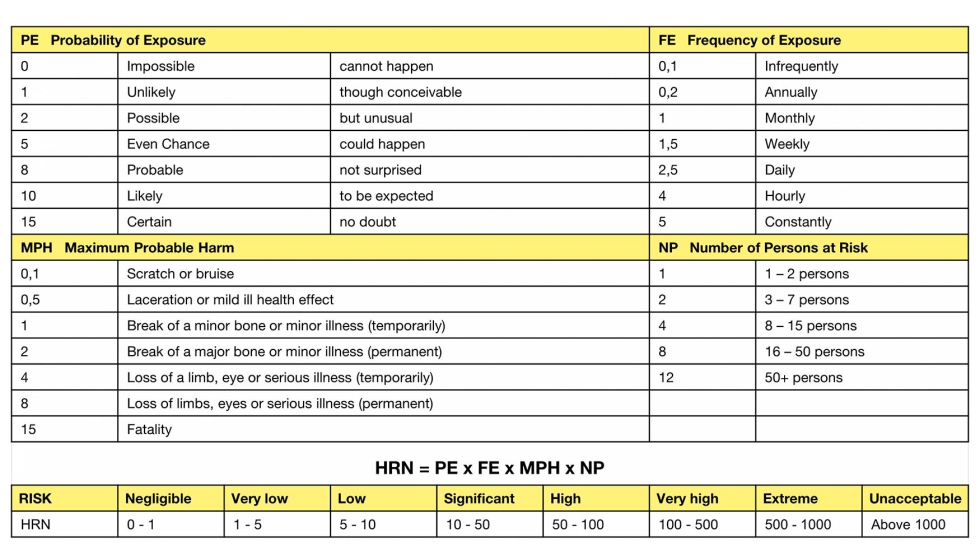

Los procesos numéricos determinan el indicador de riesgo a través de la multiplicación de los valores del parámetro. Puede haber muchos parámetros con muchos valores diferentes. Debido a la gran cantidad de parámetros y opciones, los procesos numéricos no son tan sencillos y fáciles de entender como los procesos gráficos o tabulares. A cambio, determinan el riesgo de manera mucho más precisa. Así, los riesgos se pueden comparar entre sí y se puede identificar el mayor riesgo. Esto es importante, por ejemplo, para priorizar los pasos al revisar un sistema.

Reducción de riesgos con medidas técnicas

Los peligros inaceptables se deben reducir aplicando las medidas apropiadas. Si no es posible aplicar medidas constructivas, se recurre a medidas técnicas.

Estas se implementan a menudo mediante sistemas de control de seguridad y están formados por componentes seguros como sensores y actuadores de seguridad, así como un control de seguridad. Los componentes están disponibles con varios niveles de seguridad. Este define la robustez respecto a fallos peligrosos del componente y debe ser más grande cuanto mayor sea el peligro. El nivel necesario de seguridad se determina, por tanto, por medio de una evaluación del riesgo.

Las normas de seguridad funcional contienen procesos de evaluación de riesgos en apéndices informativos con el fin de determinar el nivel necesario de seguridad. La norma ISO 13849-1 designa el nivel de seguridad como un nivel de rendimiento PLr, mientras que la norma IEC 62061 describe el nivel de seguridad con SILCL (Safety Integrity Level).

Estimación de riesgos con Harmony

El proceso descrito indica que la evaluación de riesgos se realiza dos veces con métodos diferentes y objetivos distintos: primero con el proceso 1 para evaluar el riesgo inicial y final de un peligro, y después con el proceso 2 para determinar el nivel de seguridad del sistema de control.

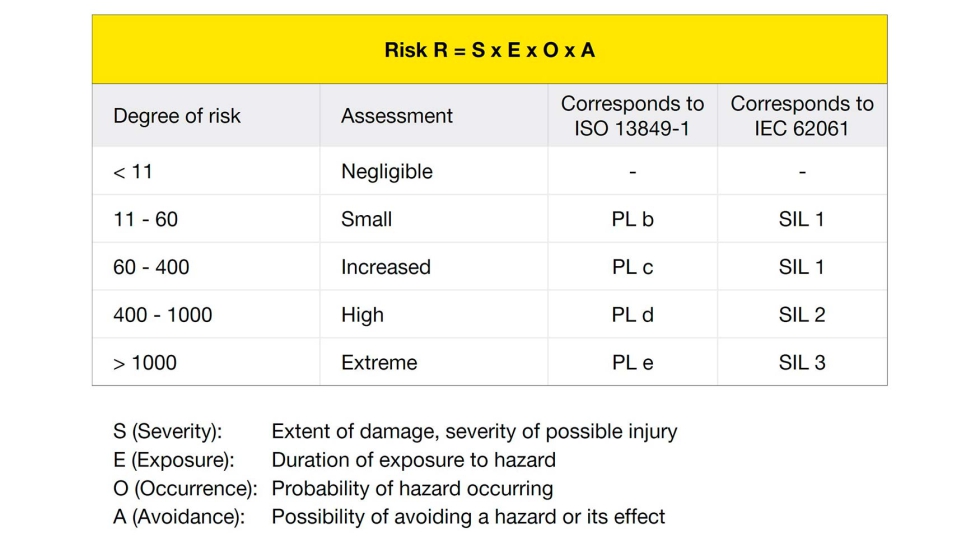

Este procedimiento parece innecesariamente complejo. Sería más sencillo si un solo proceso definiera un indicador de riesgo y simultáneamente un nivel de seguridad para las medidas técnicas. Por este motivo, Leuze ha creado el proceso Harmony (HAzard Rating for Machinery and prOcess iNdustrY) que cumple este requisito.

Harmony se basa en el proceso numérico HRN (Hazard Rating Numbers) y determina un indicador de riesgo R mediante la multiplicación de los valores del parámetro. Los rangos de los valores del indicador de riesgo se asignan directamente a un nivel de rendimiento PLr según ISO 13849-1 y con un nivel SILCL (Safety Integrity Level) en conformidad con IEC 62061.

Resumen

La evaluación de riesgos es una parte importante pero complicada del análisis de riesgos. Los especialistas de Leuze proporcionan soporte a los fabricantes de sistemas y las empresas durante el análisis de riesgos y a lo largo de todo el proceso de marcado CE. Para la evaluación de riesgos utilizan el proceso Harmony desarrollado por Leuze, que les permite determinar el riesgo de manera eficiente y detallada.